- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

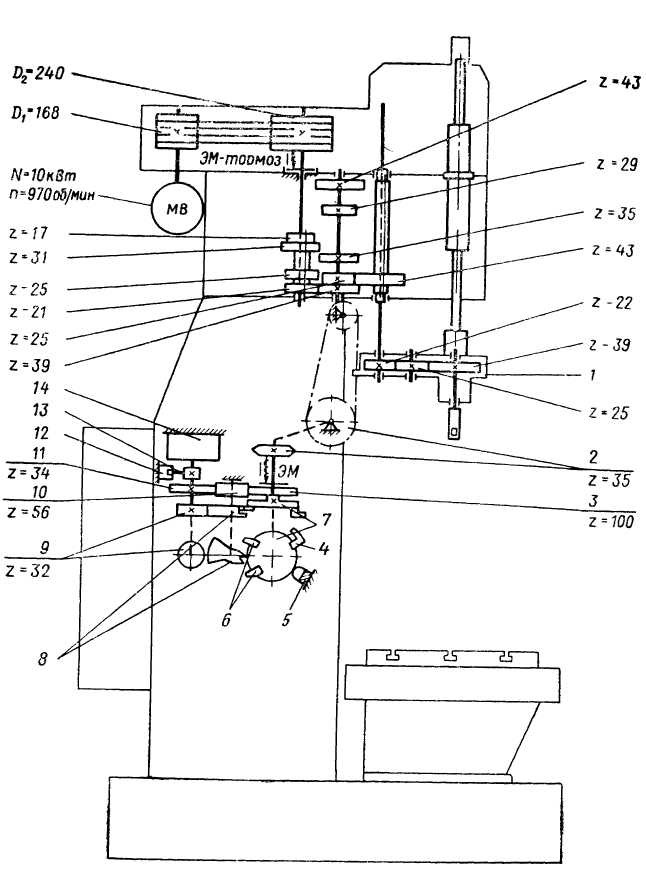

Станки моделей 3м82, 3м83 и 3к84

Эти станки можно использовать для предварительного -и окончательного хонингования деталей различной формы, размеров и материалов. Система управления станков допускает их настройку на различные автоматические циклы хонингования с наибольшей продолжительностью, соответствующей 75 дв. ходам шпиндельной головки. Предусмотрен контроль продолжительности хонингования с помощью счетчика числа двойных ходов шпиндельной головки, благодаря чему серийные хонинговальиые станки являютс полуавтоматами. Специальные налажен хонинговальные станки, изготовляемые на их базе, оснащаются различными устройствами активного контроля. Станки данной гаммы имеют конструктивную компоновку типа подвижный кронштейн. Станки мод. ЗМ82 и ЗМ83 имеют около 85 процентов унифицированных деталей и сборочных единиц.

Кинематическая схема станка мод. ЗМ83 показана на рис. 6.30. Для изменения частоты вращения шпинделя в станке использована четырехступенчатая коробка скоростей.

По кинематической схеме

n![]()

![]() (Z4/Z6;

Z7/Z12;

Z6/Z10;

Z5/Z10)

∙(Z11/Z13)∙(Z14/Z16)

=

nшп

(Z4/Z6;

Z7/Z12;

Z6/Z10;

Z5/Z10)

∙(Z11/Z13)∙(Z14/Z16)

=

nшп

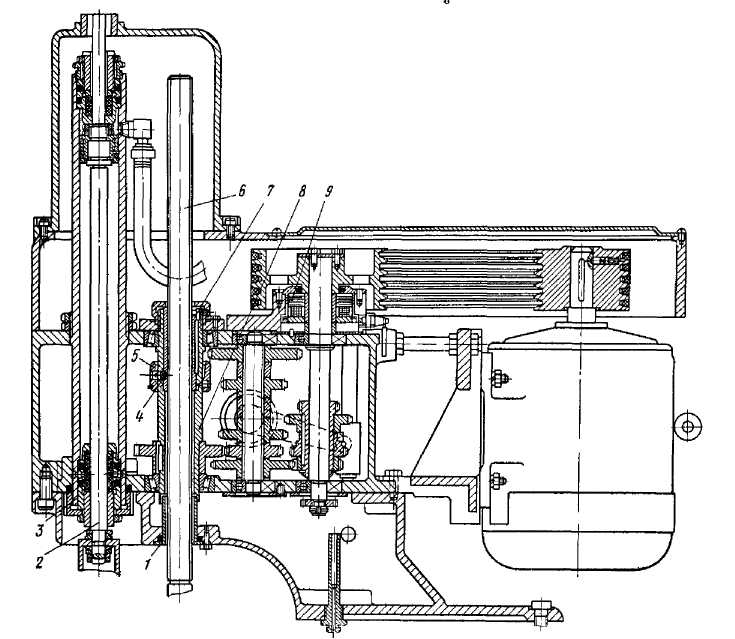

На рис. 6.31 показана коробка скоростей станка мод. ЗМ83. Для торможения шпинделя в ней установлен тормоз 9 с электромагнитной муфтой ЭТМ-42.

Рис. 6.30. Кинематическая схема хонинговального станка мод. ЗМ83

От коробки скоростей вращение передается вертикальному шлицевому валу 6 шпиндельной головки с помощью бронзовой шлицевой втулки 7, закрепленной в верхней части полой гильзы 8.

Шлицевое соединение смазывается путем маслосбора в полость закрепленной на гильзе чашки 5, из которой масло подводится к шлицам через подпружинную фетровую вставку Изготовление шлицевой втулки из бронзы и смазка шлицевого соединения способствуют снижению износа рабочих поверхностей шлиц. В нижней части шлицевого вала в стенке подставки коробки скоростей закреплена с дополнительным уплотнительным резиновым кольцом маслоотражательная втулка 1, предотвращающая вытекание масла по шлицевому валу.

В передней части корпуса коробки скоростей установлен гидроцилиндр 3 возвратно-поступательного движения шпиндельной головки, ось штока 2 гидроцилиндра совпадает с осью шпинделя станка. Нижний конец штока соединен с гидроцилиндром разжима брусков, смонтированным на корпусе шпиндельной головки. Общая смазка передач и опор валов коробки скоростей производится с помощью шестеренчатого насоса путем разбрызгивания масла по всей ее внутренней полости.

Для сохранения эксплуатационных качеств станка в течение длительного времени необходим систематический контроль за правильностью работы отдельных систем и механизмов станка, за состоянием и износом ответственных сопряжений (механизм переключения скоростей и фиксация вилок переключения, шлицевое соединение вала 8, щетки электромагнитного тормоза, уплотнение штока гидроцилиндра и др.).

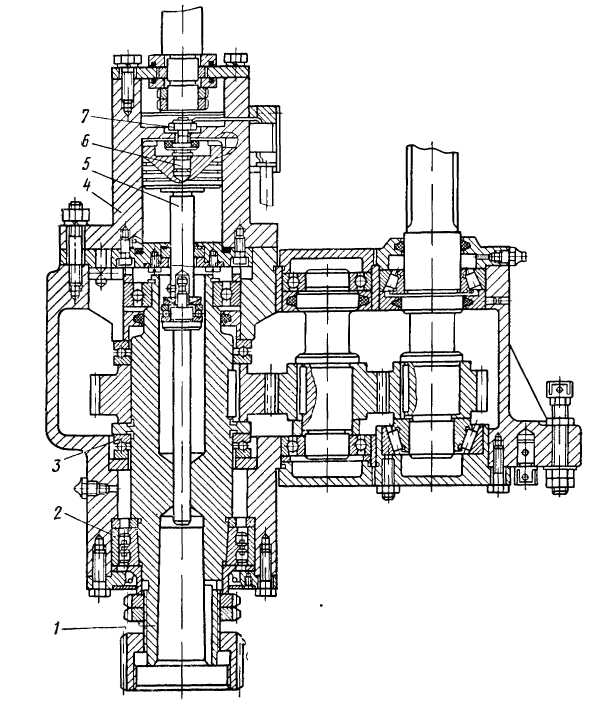

Шпиндельная головка станка мод. ЗМ83 жестко соединена со штоком главного гидроцилиндра, благодаря чему получает возвратно-поступательное движение вдоль двух круглых направляющих (рис. 6.32). Короткий и жесткий шпиндель 1 смонтирован на двух радиальных подшипниках качения 6-й степени точности. В качестве нижней опоры использован специальный двухрядный роликовый подшипник 2 серии 3182116 (ГОСТ 7634-56), величина радиального зазора в котором регулируется путем перемещения внутреннего кольца подшипника по конической шейке шпинделя. Действующая на шпиндель осевая сила резания при возвратно-поступательном движении головки воспринимается двумя упорными шариковыми подшипниками 3. Опоры валов и шпинделя смазывают консистентной смазкой, подаваемой через пресс-масленки с помощью шприца. В процессе эксплуатации станка необходимо контролировать затяжку опор шпинделя и шлицевого вала и при появлении радиальной или осевой «качки» регулировать их. Целесообразно периодически проверять правильность положения шпинделя. Необходимо также следить за состоянием и износом направляющих бронзовых втулок и свечей.

При значительных износах детали следует заменять. В верхней части головки соосно со шпинделем станка установлен гидроцилиндр 4 разжима хонинговальных брусков. Толкатель 5, опускаясь, воздействует на конус разжима хонинговальной головки и

обеспечивает прижим брусков к обрабатываемой поверхности с определенным давлением (радиальная подача). По окончании обработки, перед вы-

ходом хонинговальной головки из обрабатываемого отверстия, поршень и шток цилиндра разжима перемещаются в верхнее положение и пружины хонинговальной головки отводят (сжимают) бруски.

В верхнем конечном положении поршня сферическая головка штифта 6 упирается в изолированный болт 7 и замыкает однопроводную электрическую цепь постоянного тока, благодаря чему осуществляется контроль сжатия брусков.

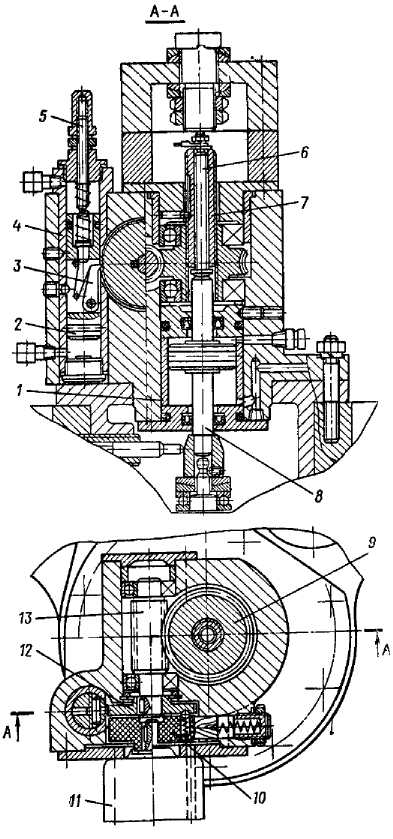

При обработке деталей с высокой радиальной жесткостью (зубчатые колеса, шатуны и др.) лучшие результаты поточности и производительности достигаются при дозированной системе радиальной подачи, обеспечивающей принудительное радиальное перемещение брусков с определенной закономерностью. На рис. 6.33 показан универсальный привод радиальной подачи для вертикально-хонинговальных станков мод. ЗМ82 и ЗМ83, разработанный в Уфимском авиационном институте. Привод выполнен в виде

Рис. 6.31. Коробка скоростей станка мод. ЗМ83

самостоятельного узла и легко устанавливается в верхней части шпиндельной головки станка взамен существующего гидроцилиндра разжима. При разжиме брусков по давлению гидроцилиндр / является основным рабочим органом и осуществляет подачу аналогично имеющемуся приводу станка. Остальная часть механизма разжима при этом в работе не участвует. Когда разжим брусков осуществляется- с заданной радиальной подачей, гидроцилиндр 1 служит для ускоренного подвода брусков до соприкосновения с обрабатываемой поверхностью при небольшом начальном давлении. В момент перемещения штока 8 вниз размыкается низковольтный контакт между штоками и винтом 6, обеспечивая команду на включение электродвигателя 11. Вращение от электродвигателя через муфту (диск 10 и храповое колесо 12), червяк 13 передается червячному колесу 9, внутри которого расположен винт 7 с крупным шагом. Происходит ускоренное перемещение винта вниз до соприкосновения со штоком гидроцилиндра 1, после чего двигатель отключается и механизм дозированной подачи готов к работе. При движении шпиндельной головки плунжер 2 гидроцилиндра 4 также совершает возвратно-поступательное движение, для чего верхняя и нижняя полости гидроцилиндра соединены с гидросистемой возвратно-поступательного движения станка. Вместе с плунжером перемещается собачка 3 храпового колеса 12._3a каждый двойной ход шпиндельной головки храповое колесо поворачивается на один или несколько зубьев, в зависимости от предварительной настройки, и передает вращение червяку 13 и червячному колесу 9. Последнее обеспечивает поступательное перемещение винта 7 вниз, которое благодаря штоку 8 и толкателю хонинговальной головки преобразуется в радиальное перемещение брусков. Величину радиальной дозированной подачи регулируют с помощью оттарированного винта 5.

Рис. 6.32. Шпиндельная головка станка мод. ЗМ83

Рис. 6.33. Универсальный привод дозированной радиальной подачи брусков для станков мод. ЗМ82 и ЗМ83

По окончании цикла обработки отсекается подача масла в плунжерный гидроцилиндр 4У включается электродвигатель 11 с обратным вращением и винт 7 поднимается. При этом низковольтный контакт между штоком 8 и винтом 6 размыкается, происходит ускоренное сжатие брусков и автоматически весь механизм приводится в исходное положение. Переключение механизма на разжим брусков по давлению или дозированный производят с помощью рукоятки на пульте управления станком.

Величину радиальной подачи определяют по формуле

![]()

где m - число зубьев храпового колеса, захватываемое за двойной ход собачки; zхк - число зубьев храпового колеса; k - число заходов червяка 13; zчк - число зубьев червячного колеса 9; tв - шаг винта 7; φ - угол наклона образующей конуса разжима. В данной конструкции приняты следующие значения: m изменяется от 1 до 8 зубьев, zxk = 66, k - 1, z4k = 40, tв - 1,5 мм, φ = 15°. При этом может быть получена дозированная подача в_ пределах 0,3-2,4 мкм/дв. ход головки.