- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

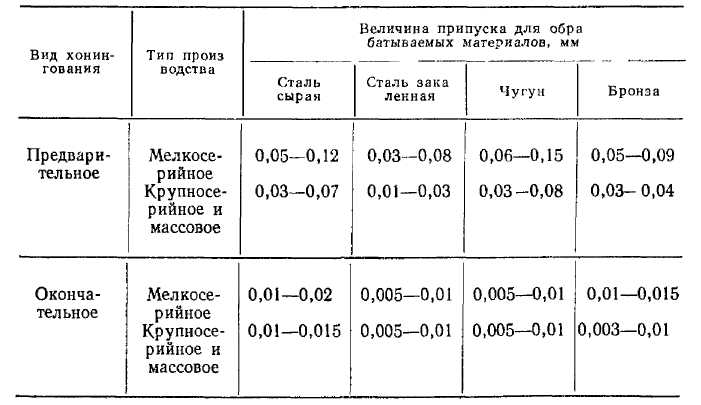

- •Припуски на диаметр при абразивном и алмазном хонинговании

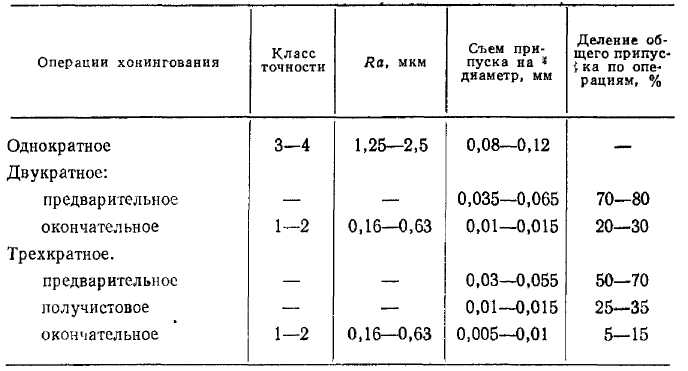

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

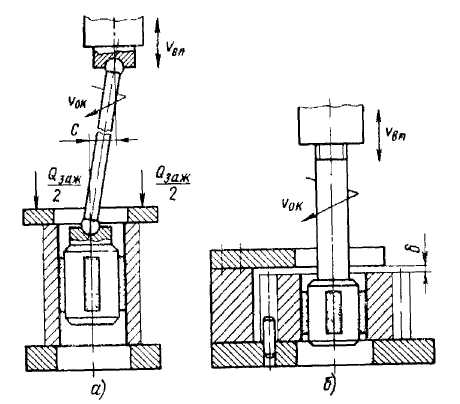

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Припуски на диаметр при абразивном и алмазном хонинговании

Примечание: Припуск на операцию отделочного хонингования при абразивном и алмазном хонинговании деталей из чугуна я стали берут в пределах 0,005 - 0,01 мм на диаметр, а при хонянговании деталей нз цветных енлавов до 0,01 - 0,02 мм на диаметр

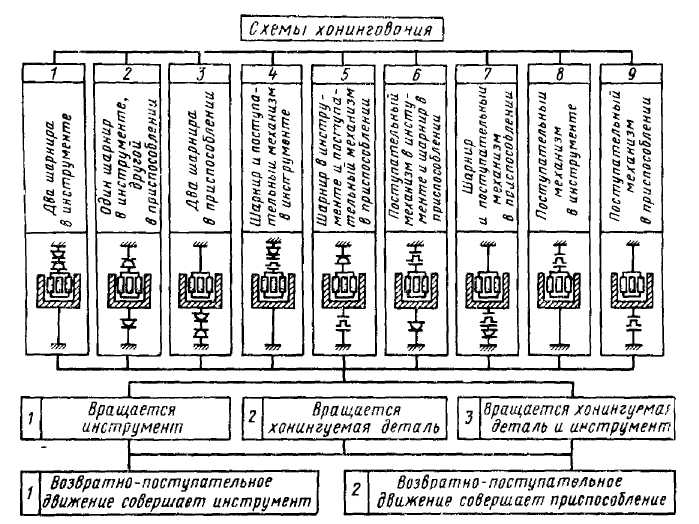

В условиях крупносерийного и массового производства следует более тщательно учитывать все факторы, определяющие величину общего припуска под хонингование. Для этого необходим точностной анализ операций, предшествующих хонингованию, по данным замеров партии в количестве 100-200 обработанных деталей. Рекомендации по выбору припуска на диаметр при абразивном и алмазном хонинговании различных материалов даны в табл. 6.1, а достигаемая точность и качество обработки в зависимости от технологического назначения операций - в табл. 6.2.Результаты обработки отверстий на хонинговальном станке в значительной степени зависят от принятой схемы хонингования. Она определяется особенностями конструкции

Таблица 6.2

Достигаемая точность и качество обработки при различных видах хонингования

хонинговальной головки, зажимного приспособления, способом установки и закрепления обрабатываемой детали. При хонинговании, в отличие от других видов абразивной обработки, форма режущего инструмента совпадает с формой получаемой поверхности. Благодаря этому резание ведется большим числом микрокромок режущих зерен хонинговальных брусков и радиальные составляющих сил резания в силу равномерного расположения брусков по окружности головки в значительной степени уравновешиваются и не передаются несущей системе станка.

Следовательно, при хонинговании

возможна самоустанавливаемость режущего

инструмента относительно обрабатываемой

поверхности. Чтобы ее обеспечить, связь

хонинговальная головка—обрабатываемая

деталь должна иметь четыре степени

свободы, осуществляемые путем поворота

и поступательного движения относительно

осей х и у (рис. 6.27). Возможен ряд способов

получения указанных степеней свободы:

определенное расположение шарниров,

сочетание шарнира и механизма

плоскопараллельного движения,

распределение вращательного и

возвратно-поступательного движения

между хонинговальной головкой и

обрабатываемой деталью. Классификация

схем хонингования представлена на

рис. 6.28. Каждая схема здесь обозначается

Следовательно, при хонинговании

возможна самоустанавливаемость режущего

инструмента относительно обрабатываемой

поверхности. Чтобы ее обеспечить, связь

хонинговальная головка—обрабатываемая

деталь должна иметь четыре степени

свободы, осуществляемые путем поворота

и поступательного движения относительно

осей х и у (рис. 6.27). Возможен ряд способов

получения указанных степеней свободы:

определенное расположение шарниров,

сочетание шарнира и механизма

плоскопараллельного движения,

распределение вращательного и

возвратно-поступательного движения

между хонинговальной головкой и

обрабатываемой деталью. Классификация

схем хонингования представлена на

рис. 6.28. Каждая схема здесь обозначается

тремя цифрами: первая указывает на расположение шарниров или их сочетание с механизмом плоскопараллельного движения,вторая и третья — соответственно на распределение вращательного и поступательного движений. Выбор схемы хонингования, конструкции хонинговальной головки и способа закрепления детали в приспособлении производят с учетом габаритных размеров и веса последней, соотношения длины и диаметра отверстия, требований к точности обработки.

Рис. 6.27. Схема связи хонинговальная На практике наиболее широко при

головка- обрабатываемая деталь и ее меняют хонингование «плавающей»

степени свободы относительно осей х и у головкой при жестком закреплении

обрабатываемой детали в приспособлении (рис. 6.29, а -схема типа 111). Получает

признание хонингование жестко закрепленной головкой при «плавающей»

обрабатываемой детали (схема рис. 6.29, б – типа 911). По первой схеме обрабатывают отверстия с отношением длины к диаметру в пределах 1,5-2 (средней длины) и 5-10 и более (большой длины) в деталях типа гильз двигателей, цилиндров гидро- и

пневмоприводов и других. По второй схеме обрабатывают короткие отверстия в деталях типа зубчатых колес, колец, шатунов, втулок и др. деталей с отношением длины к диаметру отверстия меньшим или равным единице. Схемы 811 и 911 рекомендуется применять и в тех случаях, когда на операциях алмазного хонингования требуется исправить неперпендикулярность отверстия к базовой поверхности детали.

Рис. 6.28. Классификация схем хонингования

Н а

вертикально-хонинговальных станках

чаще используют схемы обработки при

вращающейся головке, а на

горизонтально-хонинговальных - при

одновременном вращении головки и

обрабатываемой детали. Более универсальными

являются схемы, когда возвратно-поступательное

движение осуществляется хонинговальной

головкой. Однако при хонинговании

коротких деталей находят применение

схемы, когда возвратно-поступательное

движение имеет обрабатываемая

деталь. Критерием правильного

выбора характеристики хонинговальных

брусков является

а

вертикально-хонинговальных станках

чаще используют схемы обработки при

вращающейся головке, а на

горизонтально-хонинговальных - при

одновременном вращении головки и

обрабатываемой детали. Более универсальными

являются схемы, когда возвратно-поступательное

движение осуществляется хонинговальной

головкой. Однако при хонинговании

коротких деталей находят применение

схемы, когда возвратно-поступательное

движение имеет обрабатываемая

деталь. Критерием правильного

выбора характеристики хонинговальных

брусков является

получение устойчивых результатов по точности обработки и шероховатости поверхности в сочетании с высокой

Рис. 6.29. Схемы хонингования : производительностью и экономичностью

а - «плавающей» головкой, б - жесткой головкой, процесса. Для абразивных брусков

определяют материал режущих зерен, тип связки, зернистость, твердость и структуру, а для алмазных — марку алмазных зерен, зернистость, концентрацию алмазов в алмазоносном слое и тип связки. Необходимые рекомендации приведены в литературе. Тип и

размеры хонинговальных бруско принимают по соответствующим ГОСТам (см. ниже).

Бруски из эльбора подбирают аналогично алмазным брускам.