- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

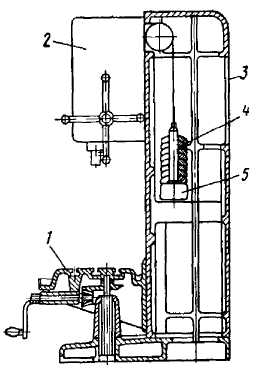

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Конструкция сверлильных станков

Колонны, основания и столы. Колонны вертикально-сверлильных станков связывают между собой отдельные узлы станка в заданном пространственном размещении и обеспечивают точность их взаимного расположения под рабочей нагрузкой. Различают две принципиальные конструкции колонны: цельные и разъемные. По форме колонны делятся на коробчатые и круглые. В б.СССР наибольшее распространение получили вертикально-сверлильные станки с цельной литой коробчатой колонной (рис. 6.20). По направляющим колонны перемещаются сверлильная головка 2 и стол 1. Внутри колонны размещаются грузовые противовесы 4, 5У а также проложены трубы или металлорукава электрооборудования. В колонне предусмотрено окно 3 для монтажа противовесов, а в некоторых колоннах

имеются также ниши для размещения электрооборудования. Размеры колонны по высоте определяются основными паспортными данными, а также размерами сверлильной головки и стола. Размеры поперечного сечения колонны зависят от усилия подачи и наибольшего крутящего момента на шпинделе.

Поперечное сечение или,

как его обычно называют, профиль

колонн ы

представляет собой коробчатый

прямоугольник, передняя сторона которого

является направляющими для перемещаемых

узлов. Для универсальных станков

направляющие имеют форму «ласточкин

хвост» с углом 55°. Для специальных и

тяжелых станков, в которых движение

подачи осуществляется за счет перемещения

сверлильной головки, колонны выполняются

с прямоугольными направляющими. В

станках, у которых стол закрепляется

на основании, нет необходимости делать

сквозные на всю длину колонны направляющие.

У них колонны имеют направляющие

только в верхней части, т. е. в зоне

перемещения сверлильной головки.

Образованная при этом выемка используется

для

ы

представляет собой коробчатый

прямоугольник, передняя сторона которого

является направляющими для перемещаемых

узлов. Для универсальных станков

направляющие имеют форму «ласточкин

хвост» с углом 55°. Для специальных и

тяжелых станков, в которых движение

подачи осуществляется за счет перемещения

сверлильной головки, колонны выполняются

с прямоугольными направляющими. В

станках, у которых стол закрепляется

на основании, нет необходимости делать

сквозные на всю длину колонны направляющие.

У них колонны имеют направляющие

только в верхней части, т. е. в зоне

перемещения сверлильной головки.

Образованная при этом выемка используется

для

Рис. 6.20. Продольный разрез увеличения рабочего пространства, занимаемого столом

колонны вертикально- и обрабатываемой деталью. По такой схеме разработаны

сверлильного станка мод. все станки с крестовыми столами мод. 2Н118К, 2Н125К ,

2Н135 2Н135К и 2Н150К, а также станки с программным

управлением моделей 2Е118Ф2 и 2Е135Ф2. Благодаря

этому в данных станках удалось использовать сверлильные головки и размещенные в них узлы из базовых станков.

Наряду с цельными колоннами имеется большая группа вертикально-сверлильных станков, в которых 'применяются составные колонны. Они более трудоемки в изготовлении, но дают возможность создавать ряд важных унифицированных модификаций станков.

Универсальные вертикально-сверлильные станки поставляются с подъемными так называемыми консольными столами (см. рис. 6.4). Стол перемещается по направляющим колонны вручную с помощью винтового механизма. Стол станка имеет три Т-образных паза, ширина рабочей поверхности соответствует ГОСТ 6569—70. Консольные столы станков с круглой колонной имеют круглую или прямоугольную форму. В этих станках использован реечный механизм подъема стола. Рейка свободно находится в пазу стола, а ее торцы упираются в нижние и верхние фланцы круглой колонны. Такая конструкция позволяет осуществлять подъем стола в любом ее положении при повороте вокруг колонны. На консольные столы устанавливают различные накладные столы: плавающие, крестовые, поворотные и др. Их конструкции описаны ниже.

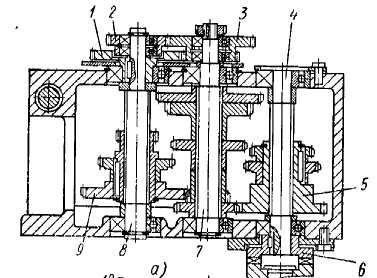

Рис. 6.21. Унифицированные коробки скоростей вертикально-сверлильных станков:

а - мод 2Н125, б - мод 2Н135

Коробки скоростей. Наиболее распространенные отечественные вертикально-сверлильные станки мод. 2А125 и 2А135 имеют многоваловые 9-скоростные коробки скоростей со знаменателем геометрической прогрессии ф = 1,41 и диапазоном регулирования R = 16, построенные по структуре 3x3. Для этих станков разработаны новые унифицированные коробки скоростей (рис. 6.21). Габарит сверлильной головки станка модели 2Н125 позволяет разместить в ней двенадцатиступенчатую коробку скоростей, имеющую не более четырех валов (рис. 6.21- 6, а), поэтому она выполнена по обычной многоваловой схеме со структурной формулой 3x2x2 с повышающей передачей на шпиндель. Коробки скоростей станков мод. 2Н135 (рис. 6.21, б) выполнены по сложенной схеме со структурной формулой (3x2) + (3x2). С первого вала 8 на второй вал 7 вращение передается с помощью одного передвижного тройного блока 9. С вала 7 передача последовательно идет на валы 6, 5 и 1 соответственно через двойной блок 12, зубчатые колеса 13, 14, 4 и блок 2. По этой кинематической цепи шпиндель получает шесть низких скоростей. Шесть высоких скоростей обеспечиваются по укороченной цепи: от колес, расположенных на валу 7, через блок 2У который имеет три фиксированных положения. В этом случае блок 12 находится в нейтральном положении, в результате чего валы 6 и 5 отключены. Такая схема позволяет существенно понизить шум коробки скоростей и повысить ее КПД. В этих коробках количество унифицированных деталей достигает 80%.

Конструкция коробок скоростей во многом зависит от компоновки станка. Станки мод, 2А125 и 2А135, скомпонованные по типу кронштейн, имеют вытянутую коробку скоростей, у которых электродвигатель на лапах расположен вертикально и крепится к задней стенке коробки скоростей. Электродвигатель с первым валом связан через ременную передачу. Станки новой гаммы выполнены по компоновке типа агрегат. Здесь в качестве привода главного движения применен односкоростной фланцевый асинхронный электродвигатель вертикального исполнения. С коробкой скоростей он связан через упругую муфту.

Опоры валов коробки скоростей размещены в двух плитах, верхней 3 и нижней 11, скрепленных между собою четырьмя стяжками 10. Вал 1 коробки скоростей - гильза со шлицевым отверстием, через которое передается вращение шпинделю станка. Все валы коробки скоростей шлицевые, что значительно упрощает сборку. Коробка скоростей собирается отдельно независимо от других узлов и затем монтируется в сверлильную головку. Механизмы коробки скоростей, как и всей сверлильной головки, смазываются от плунжерного насоса, закрепленного на нижней плите коробки. Работа насоса контролируется с помощью специального маслоуказателя, установленного в верхней плите 3. Важно помнить, что если масло не поступает в контрольный глазок, работу на станке следует прекратить, осмотреть насос и трубопровод. Для доступа к насосу смазки необходимо снять левую боковую крышку сверлильной головки. Смазка подшипников и зубчатых колес коробок скоростей и подач, а также механизма подач производится маслом индустриальное 20 (ГОСТ 1707—51), которое нужно менять один раз в 3 мес.

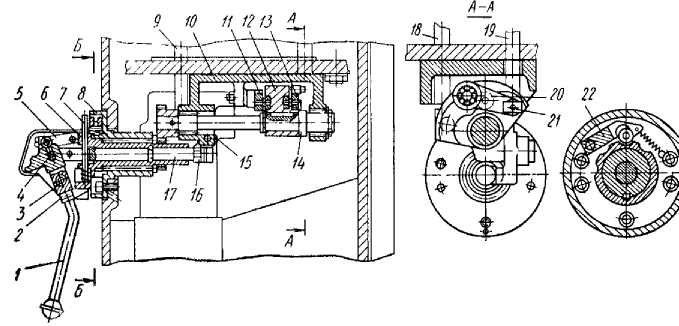

Коробки подач вертикально-сверлильных станков новой гаммы представляют собой многоваловые механизмы, образованные путем последовательного соединения групповых передач. Коробки подач станков мод. 2Н118, 2Н125, 2Н135 и 2Н150 имеют соответственно 6, 9, 9 и 12 подач. В последних трех станках, изготовляемых на одном заводе, коробки подач широко унифицированы между собой. Они представляют собой трехваловые механизмы, построенные по структурным формулам 3x3 и 3x4 (рис. 6. 22).

В станках мод. 2Н125 (рис. 6.22, а) и 2Н135 девять различных подач обеспечивается двумя тройными зубчатыми блоками 5 и 9. Муфта 6, сидящая на валу 4, передает вращение через предохранительную муфту на червяк механизма подач. Коробки подач этих станков отличаются только передаточным отношением привода, т. е. кинематической цепью от шпинделя до первого вала коробки подач. В станке мод. 2Н135 движение от шпинделя передается непосредственно на первый вал коробки подач через имеющееся на нем зубчатое колесо, а в станке мод. 2Н125 - через колеса 1, 3 и 2, размещенные на консольных частях валов 7 и 8.

Рис. 6.22. Коробка подач вертикально-сверлильного станка

а - мод. 2Н125

Механизмы переключения скоростей и подач. В вертикально-сверлильных станках применяют следующие механизмы переключения скоростей и подач: однорукояточные, пресс-селективные, автоматические и многорукояточные. Использование того или иного механизма определяется назначением станка.

В универсальных станках мод. 2HU8, 2Ш25, 2Н135 и 2Н150 действуют однорукояточные механизмы переключения скоростей и подач (рис. 6.23). Они приводятся в действие рукояткой 1, которая имеет четыре положения по окружности и три вдоль оси поворота. Вращательное движение рукоятки 1 через ступицу 6 передается через пару зубчатых колес на вал 14. Ступица 6 смонтирована на игольчатых подшипниках во фланце 8, который жестко закреплен в корпусе сверлильной головки. Вал 14 также смонтирован на игольчатых подшипниках в корпусе 10, закрепленном на-нижней плите

Рис. 6.23. Однорукояточный механизм переключения скоростей в станке

мод. 2Н135

коробки скоростей. На валу 14 смонтирован двусторонний торцовый кулачок 12t в пазы которого входят два ролика с осями, закрепленными на рычагах 11 и 13. Эти рычаги смонтированы на осях и через камни 20 и 21 соединяются со штангами 18 и 19. На этих штангах закреплены вилки, соединенные с переключаемыми блоками. Такая конструкция дает возможность вращательное движение ступицы 6 и кулачка 12 преобразовывать в поступательное движение штанг 18 я 19 и переключаемых блоков.

В ступице 6

расположен валик 17,

сцепленный с рукояткой

1 штифтом

4. На

внутреннем конце валика 17

имеется кольцевая

проточка, в которую входит палец 16

рычага 15.

Камень рычага 15

соединен со штангой 9,

на которой закреплена

вилка, связанная с переключаемым тройным

блоком зубчатых колес. При повороте

рукоятки 1 на

оси 3 валик

17 перемещается

поступательно и через рычаг 15

приводит в движение

штангу 9 и

тройной блок колес. Таким образом,

комбинированное движение рукоятки 1

в д вух

плоскостях обеспечивает двенадцать

различных включений зубчатых колес

коробки скоростей. Положение рукоятки

1 при

переключении скоростей фиксируют два

рычажных фиксатора 5 и 22.

Кроме них каждая штанга

также фиксируется шариковым фиксатором.

Включаемые скорости отсчитывают по

таблице с помощью указателя 7, который

поворачивается вместе со ступицей 6.

При осевом движении

рукоятки 1 указатель

7 выдвигается

собачкой 2, а

возвращается в исходное положение

пружиной. Аналогичный механизм служит

для переключения подач.

вух

плоскостях обеспечивает двенадцать

различных включений зубчатых колес

коробки скоростей. Положение рукоятки

1 при

переключении скоростей фиксируют два

рычажных фиксатора 5 и 22.

Кроме них каждая штанга

также фиксируется шариковым фиксатором.

Включаемые скорости отсчитывают по

таблице с помощью указателя 7, который

поворачивается вместе со ступицей 6.

При осевом движении

рукоятки 1 указатель

7 выдвигается

собачкой 2, а

возвращается в исходное положение

пружиной. Аналогичный механизм служит

для переключения подач.

Шпиндельные узлы. Шпиндели сверлильных станков имеют три явно выраженных специфических участка (рис. 6.24): наружный конец, или так называемая головка шпинделя,

предназначенная для центрирования и закрепления режущего

Рис. 6.24. Шпиндель вертикально- инструмента; средний участок, являющийся

сверлильного станков: конструктивной базой шпинделя, на котором

а - мод. 2Н135 расположены шейки под опоры, и, наконец,

верхний конец, получающий движение от гильзы

в коробке скоростей и называемый поэтому приводным участком.

Форма и размеры концов шпинделей сверлильных и расточных станков регламентированы ГОСТ 2701-72. Для сверлильных станков используют концы шпинделей только с конусами Морзе, которые предназначены для центрирования инструмент и передачи крутящего момента. Размеры конусов принимают в соответствии с ГОСТ 2847- 67.

Верхние пазы предназначены для выбивки инструмента, а нижние для затяжки инструмента клином. Нижние пазы предусматриваются в шпинделях, начиная с конуса Морзе № 3, т.-е. в станках с наибольшим условным диаметром сверления 35 мм и выше. В станках нормальной точности шпиндели смонтированы на двух шариковых радиальных и двух шариковых упорных подшипниках (рис. 6.24, а). Осевое усилие подачи воспринимается передним упорным подшипником. Подшипники расположены в пиноли 2, на которой нарезана рейка, сцепляемая с реечным колесом механизма подач. Регулируются подшипники шпинделя гайкой 1.

Механизмы подач. Механизмы подач служат для передачи движения от коробки подач на реечное колесо. С их помощью могут осуществляться: ручной подвод инструмента к детали, включение механической подачи, ручное опережение механической подачи, включение подачи и ручной отвод шпинделя. Кроме того, механизмы подач обеспечивают ручную подачу, которая обычно используется при нарезании резьбы метчиками, команду на автоматическое реверсирование шпинделя при достижении заданной глубины нарезания резьбы и автоматическое отключение подачи после достижения установленной глубины обработки.

Известны разнообразные конструкции механизмов подач, но, как показали исследования, наиболее удачен механизм, уже давно применяемый в отечественных вертикально-сверлильных станках. Он позволяет перемещать шпиндель вручную при небольших усилиях, включать и выключать рабочую подачу, а также производить ручное опережение механической подачи при минимальном количестве движений. Это дает возможность легко осуществлять многократный вывод инструмента для удаления стружки при сверлении глубоких отверстий и при необходимости экстренно выводить инструмент из обрабатываемого отверстия.

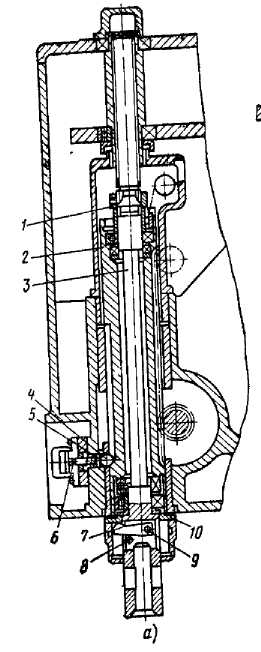

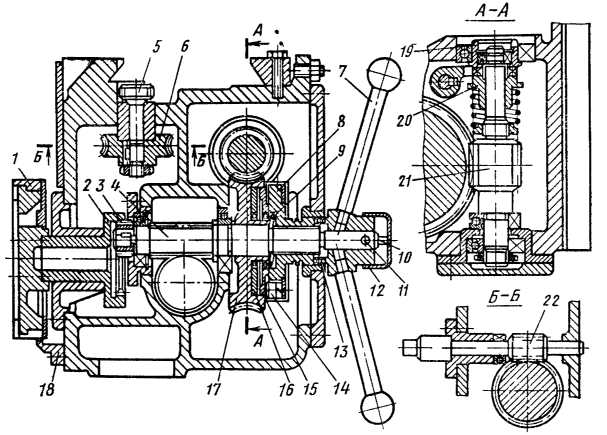

На рис. 6.25 показан механизм подач станка мод. 2Н135. От коробки подач через муфту 19, предохранительную муфту 20 и червяк 21 движение передается червячному колесу 17, которое свободно посажено на реечный вал 4. Замыкание червячного колеса 17 на реечный вал 4, а также ручной поворот этого вала осуществляются с помощью механизма подач.

Ручной подвод шпинделя к обрабатываемой детали производится штурвалом 7, вращение от которого передается на реечный вал 4 через кулачковую полумуфту 13 и ступицу 8, сидящую на шлицах вала 4. Когда инструмент достигнет детали, крутящий момент на валу 4 возрастет настолько, что не сможет быть передан зубьям кулачковой муфты, поэтому ступица 8 начнет перемещаться влево вдоль вала до тех пор, пока торцы кулачков (детали 8 и 13) не станут один против другого. В этот момент кулачковая полумуфта 13 проворачивается свободно относительно вала 4 на 20° (угол 20° ограничен пазом на полумуфте 13 и штифтом 11). На ступице 8 сидит двусторонний храповой диск 15, связанный со ступицей собачками 14. При смещении ступицы 8 зубцы диска 15 входят в зацепление с зубцами второго диска 16, соединенного с червячным колесом 17. В результате этого вращение от червяка 21 передается на реечный вал 4 и происходит механическая подача шпинделя.

Рис. 6.25. Механизм подач универсального вертикально-сверлильного