- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Исполнительных, движениях

Согласно схемы на рис. 1.2, б частоту вращения шпинделя (механизма главного движения) определяется следующим образом

nш=nd1/d2ηрιv, (1.2)

где n-частота вращения электродвигателя; d1/d2-передаточное отношение ремённой передачи; ιv-передаточное отношение органа настройки цепи главного движения; ηр-кпд ремённой передачи. Если nd1/d2ηр=С считать постоянной величиной, то

ιv= nш/С. (1.3)

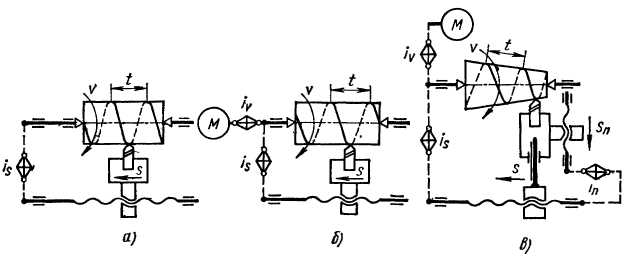

Кинематическая связь между шпинделем и источником движения (электродвигателем) называют внешней связью. Внутренняя связь состоит из кинематической цепи подач и связывает движение шпинделя с механизмом подач. На рис. 1.3, а показана кинематическая связь при нарезании резьбы, в которой ιs передаточное отношение органа настройки цепи подач. В том случае, когда

Рис. 1.3. кинематические связи при сложных исполнительных движениях

появляется необходимость обеспечить дополнительное движение подачи Sn (рис. 1.3, б), тогда появляется новая кинематическая цепь подач органом настройки у которого передаточное отношение настройки ιn. Эта схема показывает возможность нарезания винтовой линии на конусе. Уравнение кинематического баланса цепи подачи примет следующий вид, если механизм подачи приводится в движение винтовой парой

nш ιstk =S, (1.4)

где t- шаг ходового винта, мм; k- число заходов; S-скорость подачи инструмента, мм / мин; nш –частота вращения шпинделя, об/ мин.

Если механизм подачи приводится в движение реечной передачей, то уравнение кинематического баланса

nш ιsπmz =S, (1.5)

где m-модуль зацепления, мм; z- число зубьев реечного колеса; π = 3,14.

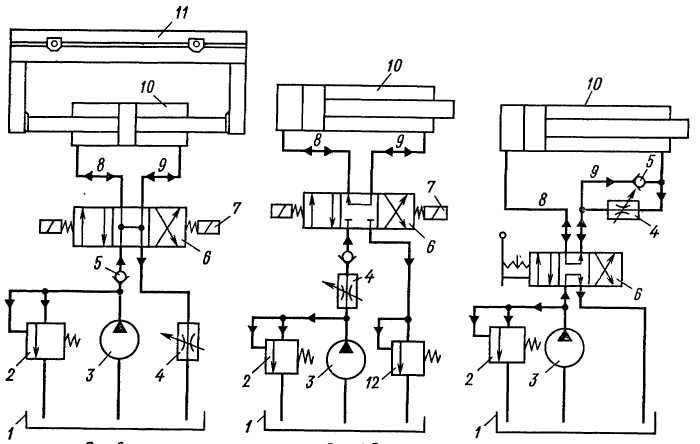

В качестве приводов механизмов подач могут использоваться не только механические приводы , но и гидравлические, электрические, пневматические и т.д. В современных станках широко применяют гидравлические приводы. Они обладают некоторыми существенными преимуществами по сравнению с другими – обеспечивают бесступенчатое регулирование скорости, автоматическую защиту от перегрузки, надёжную смазку и большие усилия резания при малых габаритах. На рис. 1.4, а,б,в показаны гидравлические схемы дроссельного регулирования приводов подач.

Гидравлический привод состоит из следующих элементов: 1-сливной бак, 2 -переливной клапан, 3-насос, 4-регуируемый дроссель, 5-обратный клапан, 6-золотник с управлением от двух электромагнитов, 7-электромагниты золотника , 8 и 9-трубопроводы, 10-гидроцилиндр. Схемы работают таким образом. При среднем положении золотника 6 трубопроводы 8 и 9 отключены от насоса 3. Масло сливается через переливной клапан 2 в в сливной бак. Как только золотник 6 переместиться вправо масло от насоса 3 через регулируемый дроссель 4 поступит в левую полость гидроцилиндра 10. Масло из правой полости цилиндра 10 через трубопровод 9 и перепускной клапан 12 сольётся в бак 1. В данной схеме регулировка скорости движения гидроцилиндра 10 осуществляется на входе дросселем 4.

На рис. 1.4, б показана схема регулирования скорости передвижения гидроцилиндра на выходе через регулируемый дроссель 4. Здесь в схему включен золотник с ручным управлением. В схемах, представленных на рис. 1.4, а, б, отвод штока гидроцилиндра 10 влево может быть осуществлено, если золотник 6 переместить влево. Тогда поток масла от насоса 3 потечёт через трубопровод 9 в правую полость цилиндра 10. Масло из левой

полости

а) б) в)

Рис. 1.4. Гидравлические схемы

привода с дроссельным регулированием

цилиндра 10 будет выжиматься в сливной бак 1 через трубопровод 8 и переливной клапан 12 или сразу в бак 1 (схема на рис. 1.4, б).

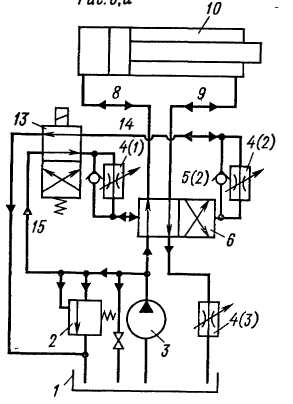

Для предотвращения удара золотника о крышку корпуса с обеих сторон устанавливают дроссели 4(1) и 4(2), которые изменяют величину проходного сечения трубопровода (рис.4в). Параллельно к ним подсоединены обратные клапаны 5(1) и 5(2), пропускающие масло только в одном направлении. Перемещение золотника 6 вправо или влево производится за счёт подачи масла в правый или левый его торец золотником 13. Когда масло поступает в левый торец золотника 6, он проходит в основном через обратный клапан 5(1), так как дроссель 4(1) имеет значительное сопротивление. Поршень золотника переместиться вправо. Масло из правой полости золотника 6 проходит только через дроссель 4(2), который уменьшает сечение канала. В результате золотник будет перемещаться медленно и плавно. Кроме дроссельного регулирования в станкостроении

применяется также объёмное регулирование, за счёт использования насосов постоянной и

регулируемой подачи.

Лекция №2. Токарные станки. Токарно-винторезный станок мод. 16К20 (главное движение, движение подачи, винторезная цепь, продольная и поперечная подачи суппорта, установочные перемещения суппорта, резцовых салазок и пиноли задней бабки). Краткое описание основных узлов станка (передняя бабка. коробка подач станка 16К20 , суппорт, устройство резцедержателя, задняя бабка, приспособления для закрепления заготовок, хомутики, цанговые патроны, мембранные патроны)