- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Основные типы сверлильных станков и их обозначение

Сверлильные станки предназначены для обработки отверстий в сплошном материале, рассверливания, зенкерования и развертывания уже существующих в заготовке отверстий, нарезания внутренних резьб, вырезания дисков из листового материала и выполнения подобных операций сверлами, зенкерами, развертками, метчиками и другими инструментами.

Основными параметрами станка являются наибольший условный диаметр сверления отверстия (по стали), вылет и максимальный ход шпинделя и т.д.

В зависимости от области применения различают станки универсальные и специальные, предназначенные для обработки конкретных изделий, например, путем их оснащения многошпиндельными сверлильными и резьбонарезными головками и автоматизации цикла работы с помощью электрических, гидравлических и других устройств (механизмов смены инструментов, например револьверных головок; многопозиционных поворотных столов с автоматически действующими зажимными приспособлениями; устройств контроля целости инструмента; других устройств, обеспечивающих надежную работу в условиях автоматизированного производства).

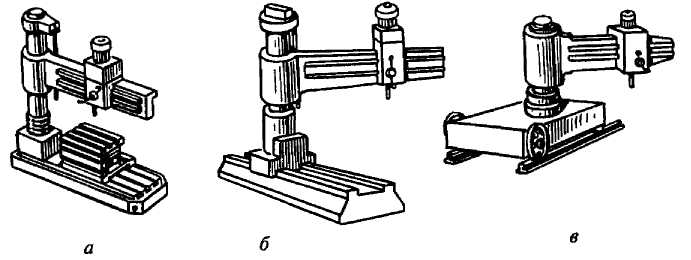

Существуют следующие основные типы универсальных станков: вертикально-сверлильные одно- и многошпиндельные (рис. 6.1); радиально-сверлильные (рис. 6.2); горизонтально-сверлильные для глубокого сверления (рис. 6.3) и горизонтально-центровальные.

Сверлильно-расточные станки на основании классификации отнесены ко второй группе, внутри которой их делят на типы: 1 - вертикально-сверлильные; 2 - одношпиндельные полуавтоматы; 3 - многошпиндельные полуавтоматы; 5 - радиально-сверлильные; 8 - горизонтально-сверлильные; 9 - разные сверлильные.

Так, например, в б. СССР модели станков обозначали буквами и цифрами. Первая цифра обозначает, к какой группе относится станок, вторая — к какому типу, третья и четвертая цифры характеризуют размер станка или обрабатываемой заготовки. Буква, стоящая после первой цифры, означает, что данная модель станка модернизирована (улучшена). Если буква стоит в конце, то это означает, что на базе основной модели изготовлен отличный от него станок.

Например, станок модели 2Н118 — вертикально-сверлильный, максимальный диаметр обрабатываемого отверстия 18 мм, улучшен по сравнению со станками моделей 2118 и 2А118. Станок модели 2Н118А также вертикально-сверлильный, диаметр обрабатываемого отверстия 18 мм, но он автоматизирован и предназначен для работы в условиях мелкосерийного и серийного производств.

Рис. 6.1. Вертикально-сверлильные станки:

одношпиндельные: а - настольный; б - средних размеров на коробчатой основе; в - средних размеров на круглой колонне; г - тяжелый; многошпиндельные: д - станки с постоянными шпинделями, имеющими одну общую станину; е - станки с переставными шарнирно соединенными шпинделями

Вертикально-сверлильный станок 2Н135

В вертикально-сверлильных станках главным движением является вращение шпинделя с закрепленным в нем инструментам, a движением подачи — вертикальное перемещение шпинделя. Заготовку обычно устанавливают на стол станка или на фундаментную плиту, если она имеет большие габаритные размеры. Соосность отверстий заготовки и шпинделя достигается перемещением заготовки.

На станине 1 вертикально-сверлильного станка (рис. 6.4) размещены основные узлы.

Рис. 6.2. Радиально-сверлильные станки:

а – стационарный общего назначения; б - с колонной, перемещающейся по нааправляющим станины; в - передвижной по рельсам; г - переносной

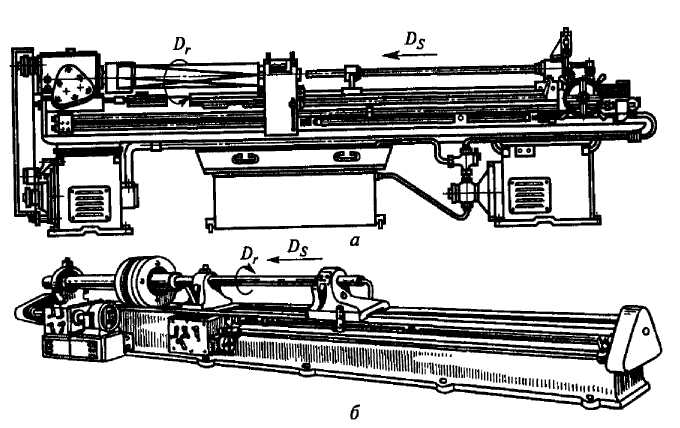

Рис. 6.3. Станки для глубокого сверления:

а - горизонтально-сверлильный для глубокого сверления вращающихся деталей; б - горизонтально-сверлильный для глубокого сверления неподвижных деталей; D - направление движения резания; Ds - направление движения подачи

сверлильная головка 3, несущая станка. Станина имеет вертикальные направляющие, по которым перемещаются стол 9 и шпиндель 7 и двигатель 2. Управление коробками скоростей и подач осуществляется рукоятками 4, ручная подача - штурвалом 5. Глубину обработки контролируют по лимбу 6. В нише размещены электрооборудование и противовес. В некоторых станках электрооборудование выносят в отдельный шкаф 12. Фундаментная плита 11 служит опорой станка. Стол 9 станка перемещают по направляющим с помощью винтового механизма маховичком 10. Охлаждающая жидкость подается электронасосом по шлангу 8.

Техническая характеристика станка

Наибольший диаметр сверления, мм ... 35; Конус шпинделя ... Морзе № 4; Наибольшее осевое перемещение шпинделя, мм ... 250; Вылет шпинделя, мм ... 300; Расстояние от конца шпинделя до стола, мм ... 30-750; Частота вращения шпинделя, об/мин ... 31,5-1400; Число частот вращения шпинделя ... 12; Подача, мм/об ... 0,1-1,2; Число подач ... 9; Мощность электродвигателя главного движения, кВт... 4,5; Частота вращения вала электродвигателя, об/мин-... 1450.

Станок является универсальным вертикально-сверлильным и относится к конструктивной гамме вертикально-сверлильных станков средних размеров 2Н118, 2Н125, 2Н135 и 2Н150 с условным диаметром сверления соответственно 18, 25, 35 и 50 мм. Станки этой гаммы широко унифицированы между собой. Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных

станков.

станков.

Движения в станке (рис. 6.5). Главное движение (вращение шпинделя) осуществляется от вертикально расположенного электродвигателя М (N=4,5 кВт; n=1450 об/мин) через зубчатую передачу (30/45) и коробку

скоростей (рис. 6.5). Коробка скоростей с помощью одного тройного блока

зубчатых колес и двух двойных блоков сообщает шпиндел

ю 12 различных значений частот вращения шпинделя.

![]() Последний вал коробки скоростей

представляет собой полую гильзу,

шлицевое отверстие которой передает

^вращение шпинделю станка.

Уравнение кинематической цепи для

максимальной частоты вращения

шпинделя :

Последний вал коробки скоростей

представляет собой полую гильзу,

шлицевое отверстие которой передает

^вращение шпинделю станка.

Уравнение кинематической цепи для

максимальной частоты вращения

шпинделя :

Движение подачи передается от шпинделя через зубчатые колеса (34/60), зубчатую передачу (19/54), коробку подач, червячную пару (1/60) и реечную передачу (z = 13, m = 3) на гильзу шпинделя. Коробка подач обеспечивает получение девяти различных подач.

Уравнение кинематической цепи для максимальной

подачи:

Рис. 6.4.

Вертикально-

![]() мм/об

мм/об

сверлильный станок Вспомогательные движения. Коробки скоростей и

подач, шпиндель и механизмы подач смонтированы внутри сверлильной головки, имеющей возможность перемещаться вдоль колонны привращении соответствующей рукоятки через червячную (1/46)

и реечную (z = 14; m = 3) пары. Вертикальное перемещение стола можно производить также вручную поворотом рукоятки через коническую и винтовую пары.