- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

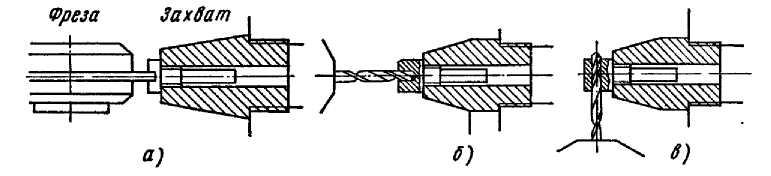

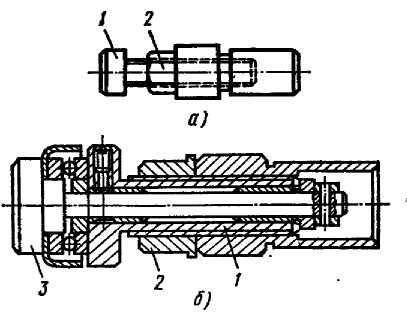

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Наладка токарно-револьверных автоматов

Характеристика и особенности работ, выполняемых на токарно-револьверных автоматах. На токарно-револьверных автоматах может выполняться большое число разнообразных технологических операций по обработке. Участие в работе большого числа режущих инструментов, установленных на поперечных суппортах, в шести позициях револьверной головки продольного суппорта и на специальных приспособлениях, позволяет осуществлять на этих автоматах, как правило,

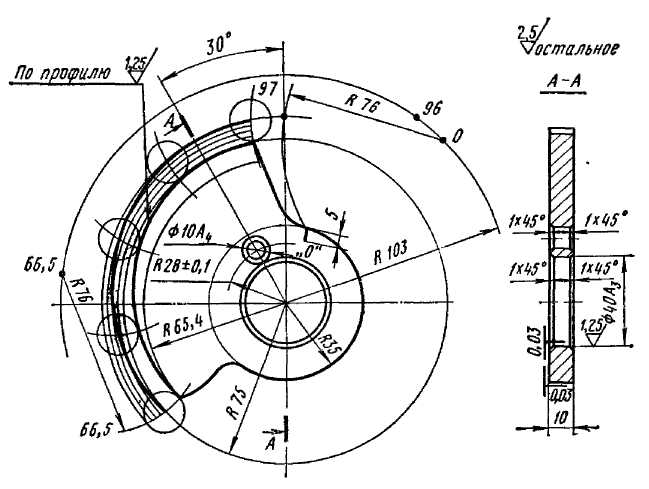

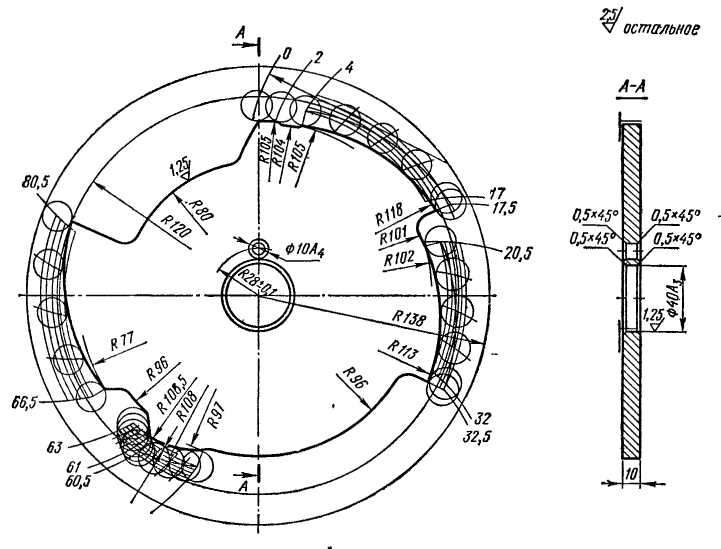

Рис. 5.19. Шаблон для вычерчивания полную обработку достаточно сложных

профиля кулачков на участке заготовок. Большинство технологических

холостого хода: 1– для кулачков операций, таких, как обточка цилиндрических и

револьверного суппорта, 2 - для

кулачков поперечных суппортов конических поверхностей, центровка,

сверление, зенкование, развертывание, растачивание отверстий и проточка внутренних канавок, снятие наружных и внутренних фасок, нарезание наружной и внутренней резьб, накатывание длинных рифлений и др., выполняется инструментами с продольного револьверного суппорта.

Рис. 5.20. Чертеж дискового кулачка токарно-револьверного автомата

Инструментами с поперечных суппортов выполняются другие операции: обточка фасонных поверхностей фасонными резцами, проточка различных канавок, снятие фасок (в том числе и со стороны отрезки детали), подрезка терца, накатка коротких рифлений, отрезка детали и др. Некоторые операции, такие, как расточка отверстий и проточка внутренних канавок, выполняются при одновременной работе продольного и поперечного суппортов. Инструменты, установленные на специальных приспособлениях, нарезают резьбы со стороны отрезки, сверлят поперечные отверстия, прорезают шлицевые пазы, фрезеруют грани и др.

Обточка наружных цилиндрических поверхностей может выполняться радиальными или тангенциальными резцами. Детали ступенчатого профиля обтачиваются, как правило, одновременно двумя резцами. Обточку наружных поверхностей на этих автоматах часто совмещают с обработкой отверстий (центровкой, сверлением, зенковкой). Но это целесообразнее всего делать тогда, когда эти операции выполняются при почти одинаковой скорости резания и при одинаковой подаче. В противном случае один из инструментов будет работать либо на заниженных режимах (снижается производительность автомата), либо, наоборот, на завышенных режимах (снижается стойкость инструмента).

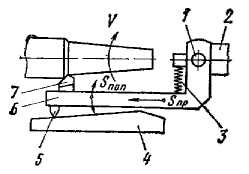

При обточке или снятии фаски на конце длинной и тонкой заготовки применяют поддерживающий призматический люнет и ролики (рис. 5.21,а,б) или люнетную втулку (рис. 5.21, в).

Рис. 5.21. Обточка длинных заготовок: Рис. 5.22. Обточка длинных

а - с призматическим люнетом, конических поверхностей

б - с поддерживающими роликами.

в - с люнетной втулкой

Конические наружные поверхности большой длины обтачиваются с помощью державки, установленной в револьверной головке, и копира, закрепленного на поперечном суппорте (рис. 5.22). Резец 7 устанавливается в державке 2 на кронштейне 6 и может поворачиваться вместе с ним вокруг оси 1. Пружина 3 поджимает палец 5 с кронштейном и резцом к поверхности копира 4. При продольном перемещении державки с резцом палец 5 скользит по копиру, осуществляя подачу резца в поперечном направлении. Короткие конические поверхности обтачиваются резцами с поперечных суппортов.

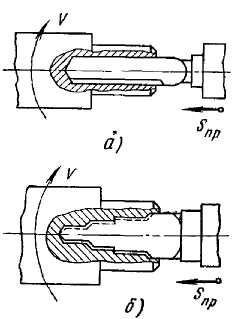

Обработка внутренних поверхностей

производится сверлами, зенкерами,

развертками и расточными резцами.

Сверление отверстий при этом может

выполняться спиральными или

перовыми сверлами (рис. 5.23, а).

Обработка внутренних поверхностей

производится сверлами, зенкерами,

развертками и расточными резцами.

Сверление отверстий при этом может

выполняться спиральными или

перовыми сверлами (рис. 5.23, а).

Рис. 5.23. Обработка внутренних поверхностей:

а - перовым сверлом, б - комбинированным сверлом

При обработке ступенчатых отверстий вместо последовательного набора стандартных сверл или зенкеров часто применяют специально изготовленные для данной детали комбинированные сверла или зенкеры (рис. 5.23,б). Инструмент в этом случае получается сложнее и дороже, но зато повышается точность обработки и сокращается время сверления отверстий. При сверлении отверстий диаметре менее 10 мм заготовка предварительно зацентровывается сверлом большого диаметра. При зацентровке одновременно снимают внутренние фаски. Расточка отверстий и проточка внутренних канавок выполняются качающимися выдвижными расточными резцами. Резец так же как при обточке конических, поверхностей, устанавливается на качающемся кронштейне, который, кроме продольной подачи при перемещении револьверного суппо , получает поперечную подачу от поперечного суппорта

. Аналогично осуществляется расточка отверстий, а также проточка внутренних

Рис. 5.24. Обточка кана- Рис. 5.25. Обточка фасонной Рис. 5.26. Накатка риф-

вок н снятие фасок поверхности проходным реэ- лений с револьверного

цом по копиру суппорта

конических и фасонных поверхностей.

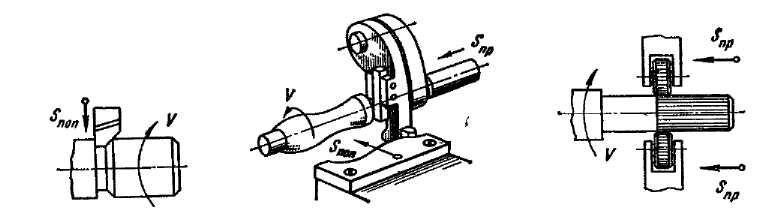

Нарезание резьбы на заготовках производится плашками , метчиками, резьбонарезными головками или гребенками. При обработке заготовок из мягких материалов наружная резьба может изготавливаться методом накатки.

Плашками нарезаются короткие резьбы, а резьбонарезными головками — длинные. Резьбы, расположенные за буртиком со стороны отрезки детали, нарезаются гребенками со специальных приспособлений.

Проточка различных наружных канавок и снятие ф а с о к со стороны отрезки детали выполняются прорезными и фасонными резцами, устанавливаемыми чаще всего на заднем горизонтальном или вертикальном поперечном суппорте (рис. 5.24).

Обточка наружных фасонных поверхностей небольшой длины осуществляется фасонными резцами, установленными на поперечном суппорте, а большой длины - по копиру обычными резцами, закрепленными в специальной державке на револьверной головке (рис. 5.25).

Накатка рифлений на обрабатываемых поверхностях производится стальными закаленными накатными роликами, установленными на поперечном или на револьверном суппорте (рис. 5.26). Роликами, установленными на продольном суппорте, накатывают рифления на большой длине заготовки, особенно когда заготовка имеет малый диаметр и большую длину, а также накатывают перекрестные рифления. В последнем случае ролики устанавливаются под углом друг к другу. Роликами, установленными на поперечном суппорте, накатывают рифления на малой длине достаточно жестких заготовок (деталей). Для предупреждения возможного прогиба заготовки рекомендуется с ее противоположной стороны устанавливать поддерживающий ролик.

Другие виды обработки, осуществляемые при помощи специальных приспособлений, показаны на рис. 5.27.

Рис. 5.27. Обработка при помощи специальных приспособлений:

а - фрезерование шлицевого паза, б - сверление отверстий со стороны отрезка, в – сверление поперечного отверстая

Режущие

инструменты и принадлежности.

При обработке деталей на токарно-револьверных

автоматах наряду со стандартным режущим

инструментом (резцами, сверлами, плашками,

развертками и др.) применяется

специальный режущий инструмент (фасонные

резцы, комбинированные сверла, зенкеры

и расточные резцы). Режущие инструменты

могут быть изготовлены из быстрорежущей

стали или из твердых сплавов.

Применение твердосплавных инструментов

позволяет увеличить производительность

обработки заготовок благодаря более

высокой скорости резания и подачи

инструмента, но при этом происходит

сильный нагрев заготовки (особенно

при ее малых размерах), вызывающий ее

деформацию и снижение точности

обработки. В число основных принадлежностей,

применяемых на токарно-револьверных

автоматах, входят: упор для ограничения

подачи материала, комплекты сменных

подающих и зажимных цанг, а также

различные державки для установки и

крепления режущих инструментов в

револьверной головке и на поперечных

суппортах.

Режущие

инструменты и принадлежности.

При обработке деталей на токарно-револьверных

автоматах наряду со стандартным режущим

инструментом (резцами, сверлами, плашками,

развертками и др.) применяется

специальный режущий инструмент (фасонные

резцы, комбинированные сверла, зенкеры

и расточные резцы). Режущие инструменты

могут быть изготовлены из быстрорежущей

стали или из твердых сплавов.

Применение твердосплавных инструментов

позволяет увеличить производительность

обработки заготовок благодаря более

высокой скорости резания и подачи

инструмента, но при этом происходит

сильный нагрев заготовки (особенно

при ее малых размерах), вызывающий ее

деформацию и снижение точности

обработки. В число основных принадлежностей,

применяемых на токарно-револьверных

автоматах, входят: упор для ограничения

подачи материала, комплекты сменных

подающих и зажимных цанг, а также

различные державки для установки и

крепления режущих инструментов в

револьверной головке и на поперечных

суппортах.

Упоры, применяемые на токарно-револьверных автоматах, могут быть двух типов: неподвижные (рис. 5.28,а) и вращающиеся (рис. 5.28, б). При

применении неподвижного упора пруток своим

рис. 5.28. упоры, применяемые на торцом при вращении трется по торцу упора.

токарно-револьверных автоматах: При вращающемся упоре трение прутка

с - неподвижный, б - вращающийся отсутствует, так как опорный палец 3 вращается

вместе с прутком. Длину упоров обоих типов регулируют при помощи гайки 2 и винта 1. Для обработки заготовок из прутков разного диаметра и с разной формой сечения на автоматах применяется комплект сменных подающих и зажимных цанг. Комплекты сменных цанг поставляются вместе с автоматом. Так, например, с автоматом 1Б140 поставляются сменные цанги, диаметр которых 18, 24, 30, 36 и 40 мм.

Державки для установки и крепления режущих инструментов, применяемые в токарно-револьверных автоматах, в основном нормализованы и их определенный комплект также поставляется вместе с автоматом. В необходимых случаях применяют и специально изготовленные державки. На токарно-револьверных автоматах используют державки для инструментов, устанавливаемых на револьверной головке и на поперечных суппортах. Большинство державок являются комбинированными и позволяют устанавливать в них по два различных инструмента. Сверла, зенкеры, развертки устанавливаются в державках через переходные втулки, в которых они зажимаются специальным вкладышем, либо за счет деформации разрезной втулки. Для установки и крепления державок в отверстиях револьверной головки они снабжены цилиндрическими хвостовиками. Резцедержатель вертикального суппорта применяется в основном для установки отрезного резца.

Техническая документация для наладки.

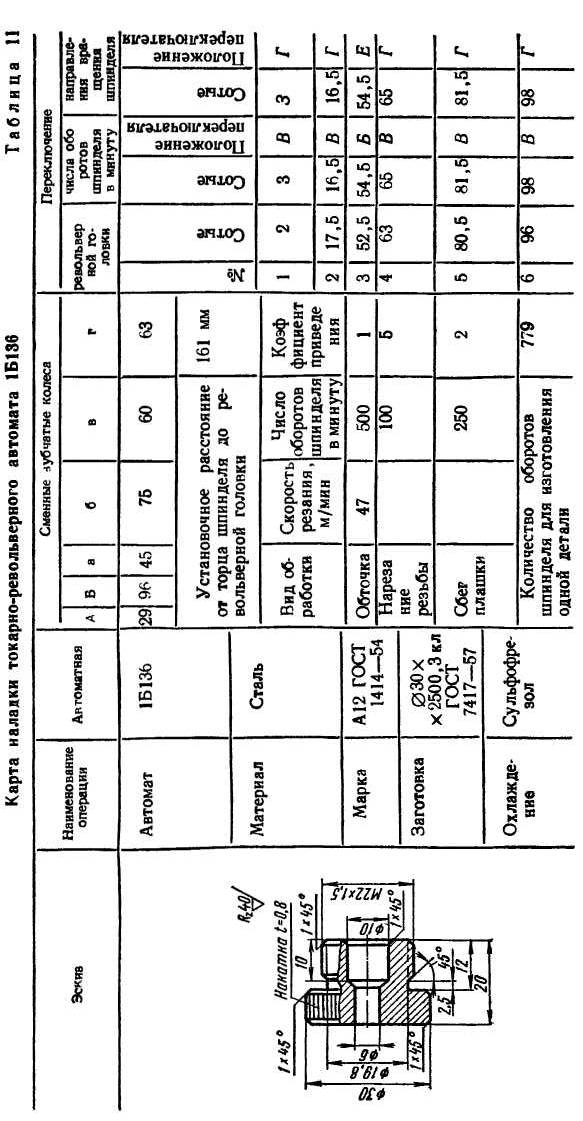

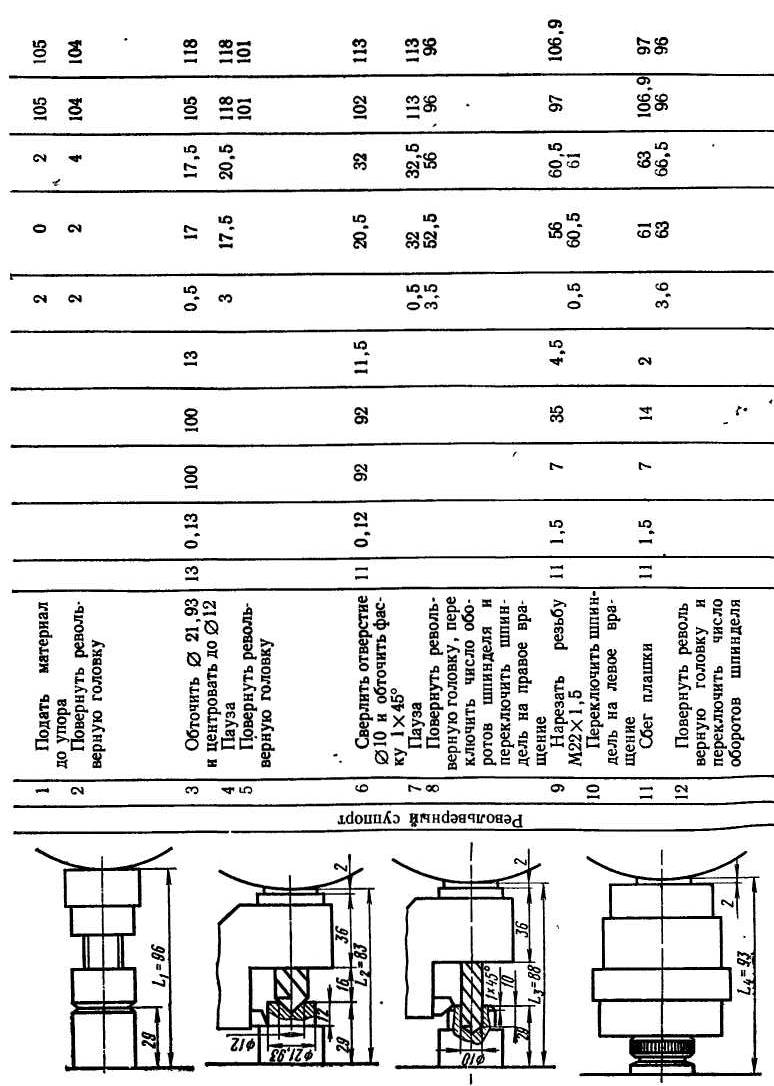

Основным техническим документом, по которому осуществлется наладка токарно-револьверного автомата, является карта наладки (табл. 5.3). Общие положения, а также перечень и характеристика основных этапов составления и расчета карты наладки описаны ранее. Здесь рассматриваются только особенности расчетов, характерные для токарно-револьверных автоматов.

Выбор и расстановка режущих инструментов. Все инструменты, осуществляющие обработку пробки с продольной подачей (проходной резец и центровочное сверло, фасочный резец и сверло диаметром 10 мм, плашка М22х1,5 и сверло диаметром 6 мм), устанавливаются в соответствующих державках в револьверной головке (в четырех позициях). В первой позиции револьверной головки устанавливается упор, а шестая позиция остается свободной.

Расстановка инструментов на поперечных суппортах планируется, исходя из рекомендаций, указанных при описании их, конструкций. Державка с фасонным резцом устанавливается на переднем, а державка с накатным роликом на заднем поперечном суппорте. Отрезной резец устанавливается на вертикальном суппорте. Все режущие инструменты выбраны из быстрорежущей стали.

Выбор режимов резания v и s и определение числа оборотов в минуту шпинделя пшп . Особенность выбора режимов резания v и s для этих автоматов заключается в том, что в одной державке револьверной головки часто работают одновременно два различных инструмента (например, проходной резец и сверло). Режимы резания в этом случае выбираются общими для обоих инструментов и при этом наименьшими из двух полученных.

Например, для перехода № 3 (см. табл. 5.3) получаем для проходного резца v =50 м/мин и s = 0,13 мм/об, а для центровочного сверла v =45 м/мин и s = 0,13 мм/об. Числа оборотов шпинделя будут соответственно равны nшп = 531 об/мин и 1194 об/мин. Отсюда выбираем для перехода № 3 nшп = 531 об/мин и s = 0,13 мм/об. После корректировки по паспорту автомата получается nшп = 500 об/мин (при сменных зубчатых колесах А = 29 и Б = 66 переключатели на пульте управления установить в положение «В»).

Определение рабочих ходов инструментов lp.x в каждом переходе производится по формуле (5.4) с учетом характера обработки, формы режущего инструмента и т. д. Расчет при этом ведется для инструмента, имеющего наибольший рабочий ход. Величина подачи прутка при обработке рассматриваемой заготовки определится как сумма

расстояния от торца шпинделя до отрезного резца (рекомендуется 5-6 мм), длины обрабатываемой заготовки и ширины отрезного резца lпр = 6 мм+20 мм+3 мм = 29 мм.

Определение расстояний от торца шпинделя до револьверной головки. Зная размеры державок, установленных в револьверной головке, определяем для каждого рабочего перехода расстояние L между торцом шпинделя и револьверной головкой при ее крайнем левом положении. Тогда, например, для перехода № 3 получаем: L3 = = 29 мм+16 мм+36 мм+2 мм = 83 мм.

Расстояния от торца шпинделя до револьверной головки в ее исходном положении (до начала обработки) будут равны сумме определенных выше L и величины рабочего хода lр.х. Например, для перехода № 3 имеем Lисх.3 = L3+lр.х3= 83 мм+13 мм = 96 мм.

Установочное расстояние от торца шпинделя до револьверной головки равно сумме наименьшего значения L из всех переходов и наибольшего рабочего хода револьверной головки. Lmin = 81 мм (переход № 13). Отсюда Lycт = 81 мм+80 мм = 161 мм. Lуст не должна быть больше 180 мм.

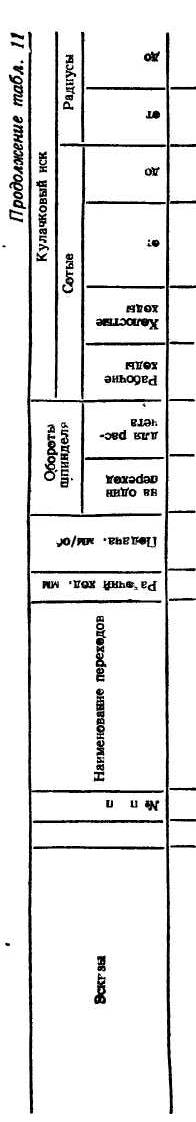

Определение количества оборотов шпинделя за время выполнения каждого рабочего перехода пр производится по формуле (5.6). Все полученные значения пр заносим в расчетный лист карты наладки. B скобках указываем количество оборотов для совмещенных переходов.

Общее количество оборотов шпинделя за время выполнения всех несовмещенных рабочих переходов равно nр.с = 630 об. Далее по формуле (5.8) определяем время, затрачиваемое на выполнение рабочих переходов Тр.х =75,6 сек.

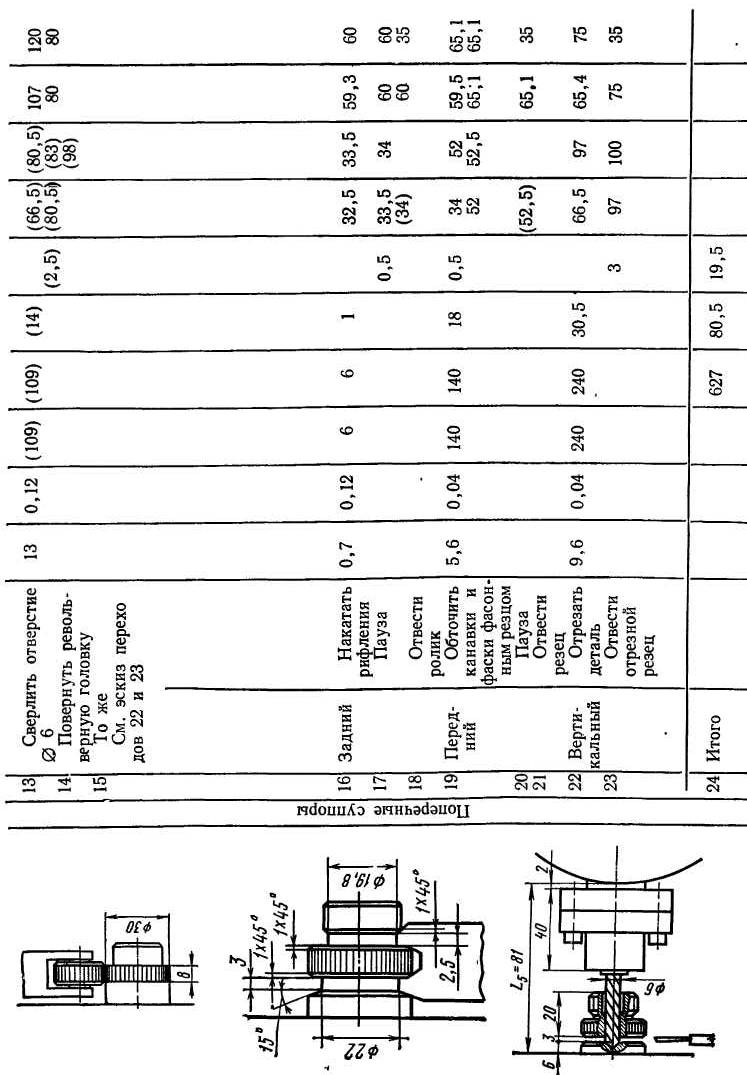

Определение радиусов кулачков. Для каждого перехода необходимо определить начальный радиус на кулачке Rн, откуда начинается рабочий переход и конечный радиус Rк где он заканчивается.

Для револьверной головки перед определением этих радиусов сравниваем Lmin (в рассматриваемом примере переход № 13) с величинами, лежащими в пределах от 64 мм до 100 мм и соответствующим наименьшим расстоянием от торца шпинделя до револьверной головки.

Если величина Lmin<

64 мм, то на этом переходе необходимо

применить державку с более длинным

вылетом, чтобы получить Lmin![]() 64

мм. Если величина Lmin

лежит в пределах от 64 мм до 100 мм, то для

данного перехода

64

мм. Если величина Lmin

лежит в пределах от 64 мм до 100 мм, то для

данного перехода

величина Rk принимается равной максимальному радиусу Rmax заготовки кулачка (табл. 5.4), т. е. получаем, что Rк13 = Rmax= 120 мм. Для остальных переходов величина Rk определяется по формуле

Rк=Rmах–(L–Lmin). (13)

Тогда, например, для перехода № 6 получаем Rk6 = 120 мм — (88 мм —81 мм) = 113 мм. Если величина Lmin> 100 мм, что может быть при обработке длинных деталей, то расчет конечных радиусов кулачка револьверного суппорта производится по формуле:

Rк = Rmах–(L–100). (14)

Начальные радиусы Rн для всех переходов рассчитываются по формуле

Rн = Rk — lр.х. (15)

Для перехода №6 тогда получаем Rн6 = Rк6— lр.х.6=11З мм — 11 мм = 102мм.

Для перехода № 9 «Нарезание резьбы М22 X 1,5» величина конечного радиуса уменьшается на 10—15% от величины lр.х, чтобы плашка (или метчик) во время нарезания резьбы не имела принудительной подачи.

R'к9 = 120 мм —(93 —81) = 108 мм; Rк9 = 108 мм— (11∙10)/100 = 106,9 мм.

Радиусы кулачка при переключении револьверной головки занижаются на 1-1,5 мм. Для перехода № 1 «Подача прутка до упора» начальный и конечный радиусы равны начальному радиусу последующего рабочего перехода (в рассматриваемом примере перехода № 3).

При определении радиусов кулачков поперечных суппортов необходимо учитывать, что наибольший радиус кулачка Rmax = 75 мм (см табл. 5.4) соответствует положению лезвия режущего инструмента на оси заготовки. На переходе № 19, например, фасонный резец не доходит до оси детали на 9,9 мм. Поэтому для данного перехода имеем:

Rк19 = 75 — 9,9 = 65,1 мм; Rн19 = 65,1 — 5,6 = 59,5 мм.

Для кулачка вертикального поперечного суппорта имеем Rк22 =75 мм, так как отрезной резец при работе заходит даже за ось детали.

Предварительное определение времени на несовмещенные холостые ходы. Время на основные холостые ходы (подача материала, переключение револьверной головки и др.) определяется по паспорту автомата. Время на отвод отрезного резца рекомендуется принимать равным 2,5-3% от времени на рабочие переходы Tр.х Отсюда имеем:

tх.х.24 =75,6 с∙(2,5/100)=1,9с.

Полное время на несовмещенные холостые ходы равно:

Тх.х = 1 с + 4 • 1 с + 0,5 с + 1,9 с = 7,4 с.

Тогда полное время на обработку рассматриваемой детали равно:

Tдет

= Тр.х

+ Tх.х

= 75,6 с + 7,4 с = 83,0 с.![]()

Определение числа сотых оборота распределительного вала за время выполнения холостых ходов производится с учетом минимального времени, необходимого для выполнения данного холостого хода, и минимального количества сотых, необходимых для выполнения соответствующего холостого хода.

Зная Tдет=83,0 с по таблице в паспорте автомата находим ближайшее значение Тдет, которое можно настроить на автомате, и определяем количество сотых на холостые ходы: подача и зажим материала-1,5 сотых, переключение револьверной головки - 1 сотая. В другой таблице паспорта указывается число сотых, занимаемых роликом рычага револьверного суппорта в зависимости от радиуса кулачка при переключении револьверной головки. Число сотых на переключение револьверной головки рекомендуется определять, исходя из данных обеих таблиц, и из двух получаемых значений брать наибольшее. Зная число сотых на несовмещенные холостые ходы, находим число сотых на рабочие ходы:

с = 100 — с = 100— 19,5 = 80,5 сотых.

Теперь по формуле (10) можем определить число оборотов шпинделя, которое он сделает за время полной обработки заготовки (детали) nдвт=782 об. Уточненное время на полную обработку детали определяется по формуле (35) и равно Tдет = 93,8 с.

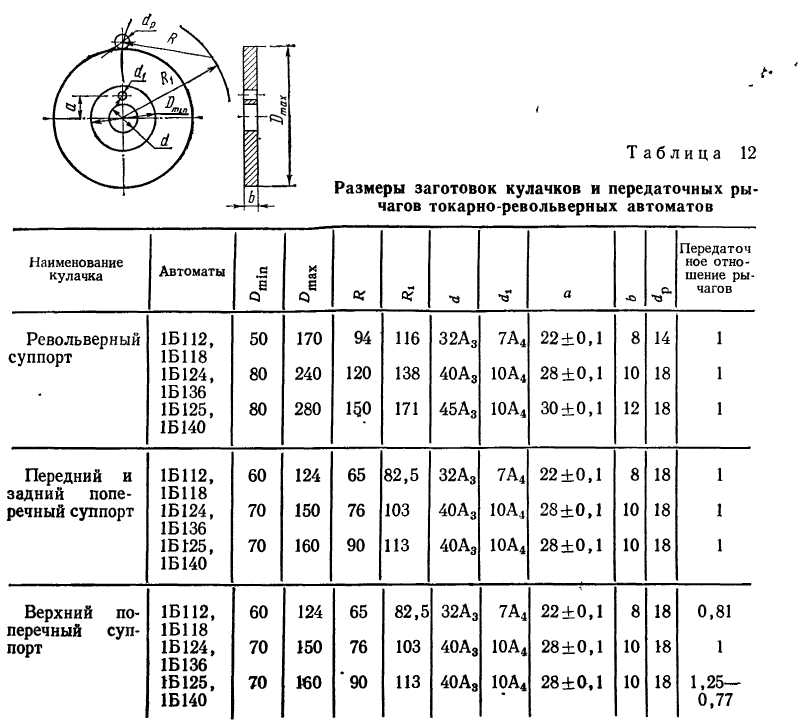

Рис. 5.29. Чертеж кулачка револьверного суппорта ,

По таблице в паспорте автомата подбираем ближайшее значение Tдет = = 93,5 с и выписываем числа зубьев сменных зубчатых колес: а = 45; б = 75; в = 60 и г = 63.

Определение числа сотых на каждый рабочий переход производится по формуле (9). Все значения заносятся в расчетный лист карты наладки, после чего весь цикл обработки детали расписывается по отдельным переходам от 0 до 100 сотых оборота распределительного вала. Затем производится построение циклограммы работы автомата (см. рис. 51, а) и вычерчивание профиля кулачков (рис: 5.29, см. также рис. 5.20, б).

Лекция № 6. Сверлильные и расточные станки. Конструкции вертикально, радиально- сверлильных станков. Кинематика и уравнения настройки. Конструкции и кинематические схемы координатно-расточных, алмазно-расточных станков. Основные типы сверлильных станков и их обозначение. Вертикально-сверлильный станок 2Н135. Устройство радиалыю-сверлильного станка. Технология обработки на сверлильных станках и оснастка. Конструкция сверлильных станков. Вертикально-хонинговальные станки. Универсальный горизонтально-расточный станок 2620В. Алмазно-расточные станки. Координатно-расточные станки