- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

n дет = (630 об . 100) / 80,5 = 782 об

Тдет = (780∙60) / 500 = 93,8 сек. Qц = (1∙60) / 93,8 = 0,64 шт/мин

Так как полная обработка одной заготовки производится за один оборот распределительного вала, то можем найти его число оборотов в минуту , пр.в. Так, при Qц = 0,64 шт/мин получаем прв = 0,64 об/мин.

Получив значения Тдет, и пр.в, корректируем их по данным паспорта, исходя из возможности их настройки на автомате или полуавтомате. Числа зубьев выбранных зубчатых колее заносятся в карту наладки. После этого пересчитываются уточненные значения nдет, Tдет и Qц. Действительная производительность автомата или полуавтомата при учете его простоев при подналадке и по другим причинам будет несколько меньше определенной выше цикловой производительности.

Величины начального радиуса Rн и конечного радиуса Rк для каждого участка кулачков определяются с учетом специфики, характерной для конкретного типа автомата. Их определение показано подробно ниже .

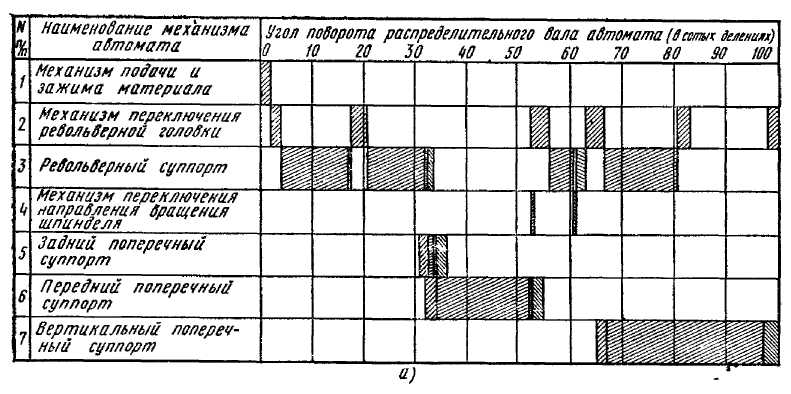

После заполнения всех граф таблицы карты наладки производится расписывание всего цикла обработки от 0 до 360е (или от 0 до 100 соток) с указанием, на каком угле поворота распределительного вала выполняется каждый переход. В заключение этого этапа на основе полученных данных строится циклограмма работы автомата или полуавтомата.

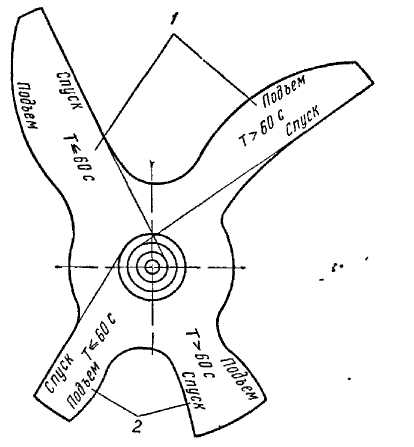

Циклограмма дает графическое изображение всего цикла обработки детали, разработанного и рассчитанного в карте наладки. Она позволяет установить последовательность работы каждого суппорта или механизма, проверить рациональность проведенных совмещений рабочих и холостых ходов, и наконец, выявить все ошибки, которые могли быть допущены при разработке технологического процесса и расчете цифровой информации карты наладки.

Рис. 5.17. Циклограмма работы токарно-револьверного автомата: а - в прямоугольных координатах

Циклограммы могут строиться в прямоугольных или полярных (круговых) координатах. На рис. 5.17 показан циклограмма, построенная по карте наладки токарно-револьверного автомата (см. табл. 5.3).

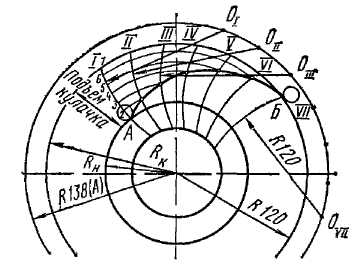

Проектирование кулачков, копиров и схемы расстановки упоров. Проектирование кулачков производится на основе расчетных данных таблицы карты наладки и паспортных данных автомата и заключается в разработке рабочих чертежей на все кулачки с построением и вычерчиванием профиля на всех участках рабочих и холостых ходов, простановкой размеров, допусков, знаков шероховатости обработки.

Построение профиля дискового кулачка

производится с использованием

максимального диаметра его заготовки

(рис. 5.18). Угловые границы каждого

участка профиля кулачка, соответствующие

определенным рабочим и холостым

ходам, очерчиваются дугами окружности,

которые называются лучами. Сначала

проводится нулевой луч, соответствующий

началу цикла обработки, а затем на

соответствующих углах другие лучи.

Прочерчивание лучей производится

при

Построение профиля дискового кулачка

производится с использованием

максимального диаметра его заготовки

(рис. 5.18). Угловые границы каждого

участка профиля кулачка, соответствующие

определенным рабочим и холостым

ходам, очерчиваются дугами окружности,

которые называются лучами. Сначала

проводится нулевой луч, соответствующий

началу цикла обработки, а затем на

соответствующих углах другие лучи.

Прочерчивание лучей производится

при

Рис. 5.18. схема построения профиля дисковых кулачков на участке рабочего хода

условном повороте толкателя вокруг неподвижного кулачка. При этом ось толкателя будет поворачиваться по окружности с радиусом, равным межцентровому расстоянию А. Получив угловые границы профиля кулачка для данного рабочего хода, из таблицы карты наладки берутся значения начального и конечного радиусов Rн и Rк (можно брать hк) и проводятся окружности, являющиеся границами данного участка

профиля по высоте. Между полученными точками А и Б строится профиль участка рабочего хода, которы очерчивается по закону спирали Архимеда обеспечивающему равномерную подачу суппорта при повороте кулачка.

Построение профиля участка рабочего хода для роликового толкателя отличается тем, что сначала строится траектория перемещения центра ролика, а затем вычерчивается профиль кулачка, являющийся касательной к ролику при его последовательных положениях от точки А до точки Б. Участки профиля кулачка, соответствующие холостым ходам, на практике не строятся, а очерчиваются по шаблонам, чертежи которых приведены в паспортах автоматов (рис. 5.19).

На рис. 5.20. показан чертеж дисковых кулачков поперечного суппорта токарно-револьверного автомата (см. табл. 5.3). В цилиндрических кулачках профиль участка рабочего хода строится по винтовой линии с соответствующим шагом Н, равным величине подъема на кулачке hк. Участки холостых ходов либо очерчиваются по шаблонам, либо строятся, как и для рабочих ходов, по винтовой линии. При небольших усилиях подачи суппорта кулачки изготавливаются из серого чугуна марки СЧ 22-44, СЧ 28-48 и др., а при больших усилиях - из сталей 15, 20, 20Х. Кулачки средних и крупных размеров изготавливаются из сталей марок 45, 40 и 40Х. Для копировальных и многорезцово-копировальных полуавтоматов на данном этапе проектируется копир и составляется схема расстановки упоров на

линейках копировального

и поперечного суппортов.