- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

Наладка токарных автоматов и полуавтоматов

Общие сведения о технологическом процессе обработки. На токарных автоматах и полуавтоматах обрабатываются поверхности, имеющие формы тела вращения - цилиндрические, конические, торцовые, шаровые, фасонные. Поэтому обрабатываемые заготовки представляют собой комбинацию различных поверхностей вращения.

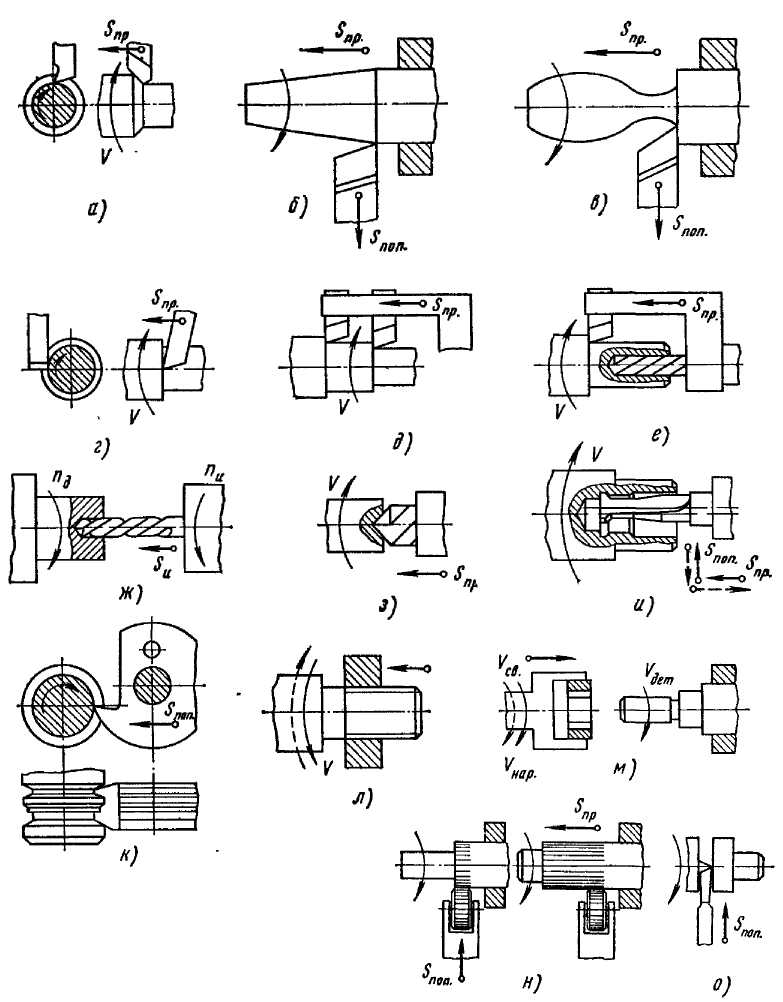

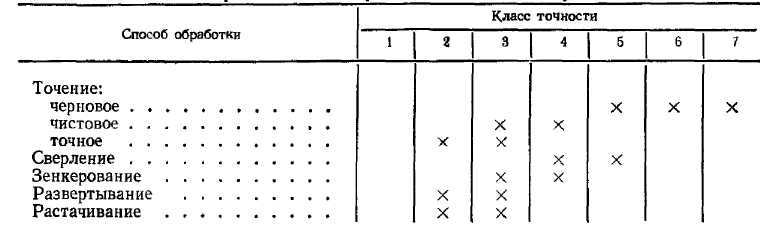

Обработка заготовок на автоматах и полуавтоматах производится инструментами, закрепленными в продольных и поперечных суппортах (рис. 5.1). Инструментами на поперечных суппортах обрабатываются наружные фасонные поверхности, канавки различной формы, производится накатка рифлений, подрезка торцов и отрезка готовых деталей. Инструментами, закрепленными на продольном суппорте, производят проточку наружных цилиндрических поверхностей, обработку отверстий - сверление, зенкерование, развертывание и расточку, нарезание наружных и внутренних резьб.

Элементы технологического процесса.

Технологическим процессом механической обработки называется часть производственного процесса, которая непосредственно связана с изменением геометрической формы, размеров и свойств заготовки. Технологический процесс расчленяется на операции.

Операцией называется часть технологического процесса, выполняемая на одном станке. При механической обработке операция включает в себя как все действия рабочего, управляющего станком, так и автоматические движения узлов станка, начиная с установки заготовки на станок и кончая снятием детали. Операции разделяются на основные (технологические), во время которых происходит обработка детали, и вспомогательные, к которым относится транспортировка, хранение, контроль и другие подобные работы. Технологические операции состоят из переходов, проходов и приемов.

Переходом называется часть операции, при которой обрабатывается определенная поверхность, режимы работы станка и режущий инструмент остаются неизменными.

Проходом называется часть перехода, при которой снимается один слой материала.

Приемом называется отдельное законченное движение узла станка или рабочего в процессе выполнения операции. Например, взять заготовку, включить подачу, подвести резец, зажать материал и т. д.

Позицией называется каждое отдельное различимое положение, которое может занимать заготовка (деталь) в процессе обработки. Например, при обработке на многошпиндельным токарном автомате заготовка последовательно перемещается шпиндельным блоком с позиции на позицию.

От правильной разработки технологического процесса зависит качество изготавливаемых деталей и их себестоимость. Одна и та же деталь может быть получена из различных заготовок, различными методами обработки и на различных станках. При разработке технологического процесса необходимо определить: способы обработки и последовательность операций; вид заготовки детали; оборудование, приспособления и режущий инструмент для осуществления намечанного метода обработки; режимы обработки; методы контроля и измерительные инструменты.

Рис. 5.1. Виды обработки на токарных автоматах и полуавтоматах:

обточка: а - проходным резцом, б, в - конической н фасонной поверхности проходным резцом, г - тангенциальным резцом, д - двумя проходными резцами; е - обточка проходным резцом и сверление, ж - сверление с быстросверлильного приспособления, a - центровка, и - расточка канвавхи, к - обточка фасонным резцом, л - нарезание резьбы невращающейся плашкой, м - нарезание резьбы методом обгона, к -накатка коротких и длинных рифлений, о —отрезка детали

Точность и класс шероховатости обработки. При обработке заготовок на автомате или полуавтомате неизбежно возникают те или иные погрешности, благодаря которым изготовленные детали отличаются друг от друга. Под точностью в машиностроении понимается степень соответствия изготовляемых деталей заранее установленному образцу. Точность отдельной детали характеризуется погрешностями ее размеров, формы, взаимного расположения геометрических поверхностей и шероховатостью поверхности.

Погрешность

размера отдельной

поверхности детали определяется как

разность между действительным и расчетным

(конструктивным) размерами. Погрешность

выполнения заданного размера не должна превышать величины допуска на размер, указанного на рабочем чертеже.

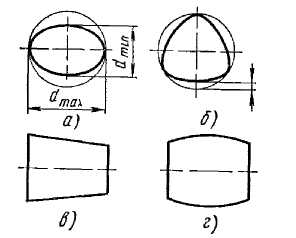

Погрешность формы характеризуется отклонением

поверхности изготовленной детали от правильной

геометрической поверхности. Например,

Рис. 5.2. Погрешности формы цилиндрическая поверхность может иметь в

цилиндрической поверхности: поперечном сечении форму эллипса или

а - овальность, б - огранка. многогранника со скругленными вершинами, в

в - конусность, г – бочхообразность осевом направлении- конусность, бочкообразность,

вогнутость и др. (рис. 5.2).

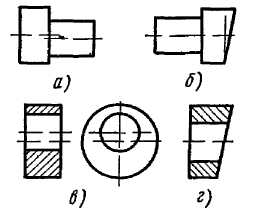

К погрешностям взаимного расположения геометрических поверхностей детали относятся: эксцентричное (несоосное) расположение отдельных цилиндрических поверхностей ступенчатых валиков и втулок, неперпендикулярность торцовых поверхностей к оси и т. п. (рис. 5.3).

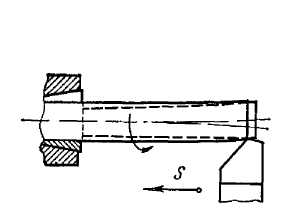

Точность изготовления детали зависит от различных технологических факторов. В процессе обработки резанием возникают силы, которые деформируют заготовку, детали станка и инструмент, вызывая перемещение режущей кромки резца относительно обрабатываемой поверхности, которое приводит к возникновению погрешности размера и формы детали. При точении цилиндрической поверхности консольно расположенной

заготовки (рис. 5.4) неизбежно возникает конусность за счет упругих отжатий ее конца.

Рис. 5.3. Погрешности взаимного Рис. 5.4. Погрешности, формы

расположения геометрических вызываемые упругим отжатием

поверхностей: а, в - несоосность, обрабатываемой заготовки

б, г — неперпендикулярность торцов

При обработке в центрах возникает бочкообразность за счет упругих отжатий ее середины.

В процессе обработки происходит износ инструмента, что приводит к изменению размера изготовляемой детали. Заметим, что износ резца приводит также к увеличению сил резания, в результате чего увеличиваются упругие отжатия в системе станок - деталь - инструмент.

Погрешности при механической обработке также вызываются неправильной установкой режущего инструмента на размер, геометрической неточностью станка (биение шпинделя, непараллельность направляющих оси шпинделя, неточность поворота шпиндельного блока или револьверной головки), погрешностями при зажиме заготовки, температурными деформациями деталей станка и т. д. Ориентировочная точность обработки на токарных автоматах и полуавтоматах приведена в табл. 5.1 и 5.2

При резании на обработанной поверхности остаются следа инструмента в виде поверхностных микронеровностей (шероховатости) в направлениях главного движения и подачи.

Таблица 5.1

Точность обработки на токарных автоматах и полуавтоматах

Таблица 5.2