- •Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

- •Введение

- •Исполнительных, движениях

- •Токарно-винторезный станок мод. 16к20

- •Краткое описание основных узлов станка.

- •Поджимом задним центром:

- •Токарно- револьверные станки.

- •Токарно-револьверный станок 1г340п

- •Техническая характеристика станка

- •Лобовые и карусельные станки.

- •Р ис. 3.11. Токарно-карусельный одностоечный станок

- •Техническая характеристика станка

- •Токарно-затыловочные станки

- •Зуба фрезы (а), кулачок (б) и суппорт универсального токарно-затыловочного станка (в)

- •Рнс. 3.15. Методы затылования инструмента:

- •Автоматическом цикле работы станка

- •Работа станка и его наладка (по кинематической схеме)

- •N об/мин электродвигателя → n об/мин шпинделя.

- •1 Об. Шпинделя → t мм продольного перемещения резца.

- •1 Об. Шпинделя→ z об. Кулачка,

- •Токарно-револьверный автомат мод. 1б140

- •Рнс. 4.4. 41. Шпиндельная бабка

- •Pис. 4.5. Револьверный суппорт

- •Наладка токарных автоматов и полуавтоматов

- •Элементы технологического процесса.

- •Класс шероховатости поверхности, получаемый при обработке на токарных автоматах и полуавтоматах

- •Общие положения и исходные данные для разработки карты наладки

- •Например, для токарно-револьверного автомата (см. Табл. 5.3) находим

- •Наладка токарно-револьверных автоматов

- •Основные типы сверлильных станков и их обозначение

- •Устройство радиалыю-сверлильного станка

- •Рис, 6.5. Кинематическая схема станка 2н135

- •Технология обработки на сверлильных станках и оснастка

- •Хвостовиком:

- •Отверстиях:

- •Инструмента из шпинделя станка: для удаления режущего инстру-

- •Зубчатое колесо; 11 - коническая зубчатая передача; 12 - храповой механизм;

- •Технология сверления, рассверливания, зенкерования, цекования, развёртывания и нарезания внутренней резьбы

- •Конструкция сверлильных станков

- •Станка мод. 2н135

- •Конструкция сверлильных станков

- •Припуски на диаметр при абразивном и алмазном хонинговании

- •Достигаемая точность и качество обработки при различных видах хонингования

- •Станки моделей 3м82, 3м83 и 3к84

- •Расточные станки

- •Рис, 6.35. Универсальный горизонтально-расточной станок 2620в:

- •Алмазно-расточные станки

- •Координатно-расточные станки

- •Основные типы шлифовальных станков и область применениия

- •Станка:

- •Бесцентрово-шлифовальные станки

- •Рис, 7.11. Схема получения продольной подачи заготовки при бесцентровом шлифовании путем поворота ведущего круга (о) и опорного ножа (б)

- •Техническая характеристика станка зм182

- •Внутришлифовалъный станок зк228в

- •1 Мм/качание.

- •Плоскошлифовальные станки

- •Притирочные станки

- •Станки для суперфиниширования

- •Цилиндрических поверхностей

- •Универсально-заточные станки

- •Полуавтомат мод. 3659а для заточки сверл и зенкеров

- •Полуавтомат мод. 3662 для заточки червячных фрез

- •Основные типы фрезерных станков и их обозначение

- •Широкоуниверсальный консольно-фрезерный станок мод. 6р82ш

- •6Р82ш: 1-станина, 2 – электрообо-рудование, 3 --коробка скоростей,

- •Назначение и устройство вертикально-фрезерных станков

- •Продольно-фрезерные станки

- •Шпоночно-фрезерные станки

- •Делительные головки

- •2. Рис. 9.32. Схемы наладок универсальной делительной головки

- •Оборота.

- •Протяжные станки

- •Техническая характеристика станка

- •Протяжные станки для наружного протягивания.

- •Для протяжек для закрепления протяжек

- •Cтрогальные станки

- •Поперечно-строгальный станок 7е35

- •Техническая характеристика станка

- •Продольно-строгальные станки

- •Техническая характеристика

- •Долбежный станок 7а420

- •Техническая характеристика станка

- •Долбежные станки с гидравлическим приводом

- •Зубообрабатывающие станки

- •Ряс. 11.1 Схемы образования профиля зуба по методу копирования

- •Зубодолбежные станки

- •Вертикальный зубодолбежный полуавтомат 5i22

- •Техническая характеристика станка

- •Методы обработки на зубофрезерных станках

- •Червячной фрезы при нарезании дополнительного вращения заготовке винтовых зубьев при нарезании винтовых зубьев

- •Зубофрезерный станок 53а50

- •Техническая характеристика станка

- •А радиальной подачи; б - осевой подачи; в - летучим резцом

- •Станки для нарезания конических колес с прямыми зубьями

- •Зубострогальный полуавтомат мод. 5т23в для обработки прямозубых конических колес.

- •Станка 5т23в для обработки конических колес

- •Рнс. 12. 8. Схема нарезания прямозубых конических колес дисковыми фрезами

- •Нарезание конических колес с криволинейными зубьями

- •Зуборезный полуавтомат 527в для нарезания конических колес с круговыми зубьями

- •Частота вращения резцовой головки

- •Рекомендуемые значения угла качания люльки

- •Нарезание шлицевых валов на шлицефрезерных станках

- •Шлицефрезерный универсальный полуавтомат 5350а

- •Настройка подач

- •Зубоотделочные операции

- •Колес методом обкатки

- •Горизонтальный зубошевинговальный полуавтомат 5702в

- •Настройка продольных подач

- •Настройка упоров барабана подачи

- •Зубошлифовальные станки

- •Обозначение компонентов шлифовальных кругов

- •Зубошлифовальный полуавтомат 5в833

- •Шлифование зубьев конических колес

- •Настраиваемая частота вращения шлифовального круга и скорости шлифования

- •Термины и основные понятия

- •Конструктивные особенности станков с чпу

- •Конструктивные элементы станков с чпу

- •Фрезерно-долбежный станок 67к25пф2-0. С программным управлением

- •Станка 67к25пф2 станка 67к25пф2

- •Фрезерно-долбежного станка мод. 67к25пф2-0 (а): фрезерной головки (б), долбежной головки (в) и быстроходной головки (г)

- •Многоцелевой сверлипльно-фреэерно-расточной станок с чпу

- •Основные механические узлы многоцелевого станка с чпу

- •Многоцелевые станки

- •Многоцелевой станок ир500мф4

- •Подготовка информаци для управляющих программ

- •1 (Координаты в общем виде задаются совокупностью трех символов символа оси (например, х), обозначения исходной точки (например, м) и обозначения конечной точки (например, w).

- •Приспособления

- •Значения подготовительных функций по гост 20999—83 Функции / Наименование Значение

- •В плоскости zoy:

- •Система координат станков с чпу

- •Системы классов cnc, dnc, hnc

- •Агрегатные станки

- •Приспособлением

- •Делительным барабаном

- •Силовые головки и столы

- •(Б) приводами подачи Гидропанели

- •Шпиндельные коробки и насадки

- •В шпиндельной коробке

- •Сменой инструмента

- •Автоматические линии

- •Автоматические линии из агрегатных станков

- •Отверстий в блоке автомобильного двигателя

- •Автоматические линии из типового оборудования

- •Автоматические линии из специального оборудования

- •Переналаживаемые автоматические линии

- •С наклонными головками

- •Литература

- •Оглавление Модуль 1. Универсальные металлорежущие станки

1.

КАЗАХСКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ИМ. САТПАЕВА К, И.

Тусупбеков Махабат Рымкулович

(ИНЖЕНЕР, ПРОФЕССОР)

Конспект лекции к дисциплине «Металлообрабатывающее оборудование»

АЛМАТЫ, 2007-01-30

Автор конспекта лекций

Тусупбеков Махабат Рымкулович.

Краткая биография

Родился 5 января 1931г. в селе Аксу-Аюлы Шетского района Карагандинской области. Закончил 7 классов на русском языке СШ в с. Кишкене-кол Кзыл-Туского района Кокчетавской области. Завершил школьную программу 1949 году (10 классов) в с. Полтавка Полтавского района Омской области. В этом же году сдал вступительные экзамены в Казахский горно-металлургический институт (г.Алма-Ата). Был зачислен на специальность- инженер-маркшейдер. Был направлен по решению госкомиссии в г.Москву в Московское Высшее Техническое Училище (МВТУ им.Баумана), которое закончил в 1955 году и получил диплом инженера-механика. В 1957 возвратился на родину из г. Новосибирска (где работал конструктором ОКБ (м) почтового ящика № 92). В Алма-Ата работал инженером Алматинского Совнархоза, главным инженером завода «Металлист», замдиректора по науке «НИИместпрома». В связи с кубинским кризисом, 1960 году был призван в кадры Советской Армии. Демобилизовался в 1964 году и с тех пор работает в Казахском Политехническом институте (ныне Каз НТУ им К.И.Сатпаева). В течение работы в институте (университете) защитил кандидатскую (1968г.) и докторскую (1991г.) диссертации в МВТУ им Баумана. Санкт-Петербурский Технический Университет избрал (1992г.) членом-корреспондентом Международной Технологической Академии, а в 1994 было присвоено звание профессор. В течение ряда лет занимался научно-исследовательс-кой работой в области автоматизации и читал курсы «Автоматизация производственных процессов в машиностроении» и «Проектирование станков-автоматов». За активное участие в составлении 31 тома Русско-Казахского и Казахско-Русского технических словарей, и особенно тома №7 - «Машиностроение», ему было присуждено звание Лауреата Государственной премии Республики Казахстан (2001г.)

Введение

Компилированный конспект-лекции составлен на основе использования материалов из учебников, учебных пособий, монографий, справочных изданий следующих авторов: Ачеркан Н. С., Верейна Л. И., Усов Б. А. Тусупбеков М.Р., Байгалиева Ш.Х. Гжиров Р. И., Серебреницкий П. П., Камышный Н. И., Стародубов В. С, Тепинкичиев В. К., Колев Н. С., Масщанов К.Ж. ,Чернов Н. Н., Черпаков Б. И., Шаумян Г.А., Шашков Е.В., Смирнов В.К.

Выбор отдельных материалов, из трудов выше названных авторов, основывался необходимостью придерживаться программы для бакалавров специальности «Технология машиностроения, металлорежущие станки и инструменты». При выборе рисунков обращалось внимание, прежде всего, на возможность проработки конструкции основных узлов металлорежущих станков, используя эти рисунки, на занятиях СРСП и СРС. Это в свою очередь окажет помощь студентам при освоении курса «Расчёт и конструирование станков-РИКС» и выполнении курсового проекта.

Конспект-лекции можно рекомендовать так же студентам машиностроительных колледжей и учащимся ПТУ.

Лекция №1. Общие сведения о металлорежущих станках. Кинематиеские связи в станках. Формообразование.

Классификация движении. Если проанализировать движения, которые совершает рабочии при не автоматизированном производстве, то можно выделить следующее: последовательность движении рабочего остаются одинаковой, независимо от того в какой отрасли он работает. Эти виды и последовательность движении рабочего таковы: выборка (заготовки из корзины), ориентация (её в пространстве), подача (заготовки в приспособление-рабочую позицию), фиксация (заготовки в рабочей позиции), зажим (заготовки), подвод (инструмента быстро), рабочии ход (при этом необходимо обеспечить два движения: главное движение - вращение инструмента,заготовки и движение подачи- инструмента или заготовки), отвод (инструмента в исходное положение), расжим (заготовки после обработки, сборки или контроля), расфиксация (обработанной детали в приспособлении), съём и укладка (обработанной детали в приёмную корзину).

Чтобы создать рабочую машину-станок, следует предусмотреть целевые механизмы, которые заменяли бы движения рабочего. Тогда рабочая машина-станок должна иметь следующие целевые механизмы: 1-механизм выборки, 2-механизм ориентации, 3-механизм подачи заготовки, 4-механизм фиксации, 5-механизм зажима, 6-механизм подвода и отвода инструмента, 7-механизм главного движения, 8-механизм подачи инструмента (заготовки), 9-механизм выема и укладки детали, 10-систему управления (приборы, устройства). В общем случае, всего целевых механизмов в станке может быть- десять.

Таким образом, если станок имеет все десять целевых механизмов, тогда он является станком-автоматом. Например, универсальный токарный станок имеет только два целевых механизма: механизм главного движения-шпиндельную коробку и механизм подачи-суппорт. Отсюда его степень автоматизации равна 2/10=0,2. Токарно-револьверный автомат имеет почти все необходимые целевые механизмы, поэтому его степень автоматизации равна-1.

Формообразование. Два целевых механизма принимают участие при образовании формы поверхности детали путем обработки резанием: механизмы рабочего хода-механизм главного движения, который должен обеспечить расчётную скорость резания V, м / мин. (частоту вращения шпинделя nш, об / мин.), и механизм подачи инструмента (заготовки), который должен перемещаться со скоростью S, мм / мин.

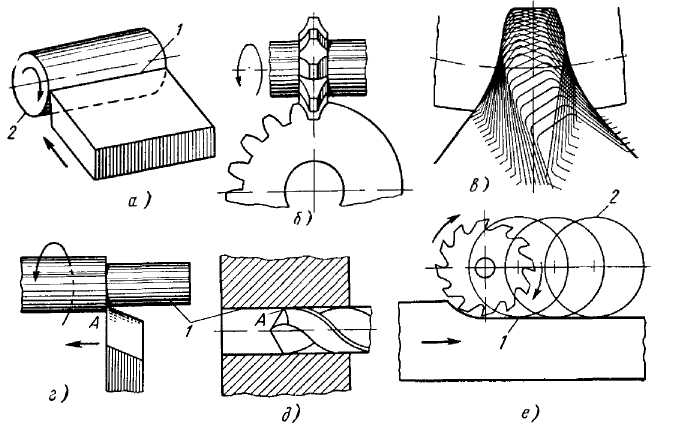

Рис. 1.1. Методы воспроизводства образующих линий

На рис.1.1 приведены схемы формообразования различных поверхностей . При получении цилиндрической поверхности (рис. 1.1, а) токарным резцом или нарезании впадины зуба шестерни (рис. 1.1, б) модульной фрезой используется метод копирования. Копируется непосредственно профиль инструмента. На рис.1.1, в впадина зуба формируется в процессе последовательного поворота инструмента относительно своей оси и вращении заготовки . При такой способе формирования поверхности, в процессе нарезания зуба, используется метод обката (огибания). При точение цилиндрической поверхности (рис. 1.1, г) резцом или сверление отверстия (рис.1.1, д) сверлом используется так называемым метод касания. В любой из схем, показанных на рис. 1.1, главные движения обеспечивают скорость резания V, м/мин (частоту вращения шпинделя n, об /мин) , а движения подачи –скорость подачи S=sn, мм / мин (где s, мм / об-подача на оборот, а n, об / мин- частота врашения механизма главного движения (шпинделя).

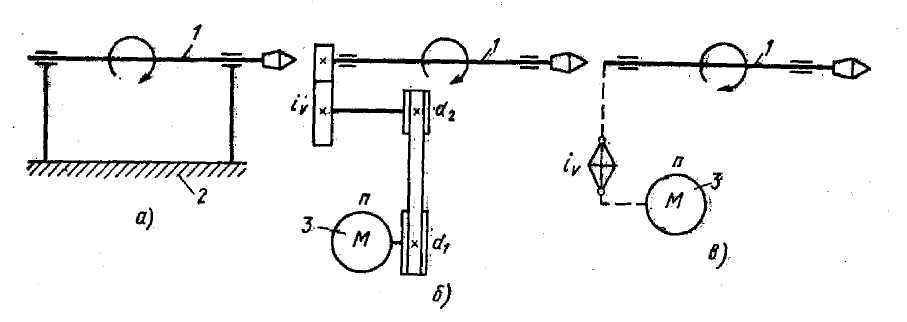

Кинематиеские связи в станках. На рис. 1.2 показана последовательность трансформации кинематики в схему связей для механизма главного движения. На рис. 1.2, а схема шпинделя станка, кинематическая цепь механизма главного движения (шпинделя) приведена на рис. 1.2, б. Уравнение баланса движении конечных звеньев кинематической цепи шпинделя будет следующим

n d1/d2 ηрιv = nш , (1.1)

где n-частота вращения э/двигателя; d1 и d2 –диаметры шкивов ремённой передачи; ηр-КПД ремённой передачи; ιv –передаточное отношение органа настройки; nш –частота вращения конечного звена кинематической цепи- шпинделя. Кинематическая схема связи кинематической цепи главного движения, представленного на рис. 1.2, б, показана на рис. 1.2, в.

Рис. 1.2. Кинематические связи при простых