- •Глава 7. Оборудование для ведения тепловых и массообменных процессов

- •Глава 7. Оборудование для ведения тепловых и массообменных процессов

- •7.1. Технологическое оборудование для ведения теплообменных процессов

- •7.1.1. Классификация теплообменных аппаратов

- •7.1.2. Трубчатые теплообменники

- •7.1.3. Змеевиковые теплообменники

- •7.1.4. Пластинчатые и спиральные теплообменники

- •7.1.5. Пароконтактные нагреватели

- •7.1.6. Рубашечные теплообменники

- •7.1.7. Поверхностные и оросительные конденсаторы

- •7.1.8. Комбинированные теплообменники

- •7.2. Оборудование для тепловой обработки сырья

- •7.2.1.Оборудование для бланширования и ошпаривания сырья

- •7.2.2. Оборудование для варки сырья

- •7.2.3. Оборудование для пастеризации и стерилизации пищевого сырья

- •Раздел 7.2.4. Промышленные печи

- •7.2.5. Обжарочные и опалочные аппараты

- •7.3.Оборудование для ведения тепломассообменных процессов

- •7.3.1. Оборудование для сушки

- •7.3.2. Оборудование для выпаривания, сгущения и кристаллизации пищевых продуктов

- •7.3.3. Оборудование для перегонки и ректификации

- •7.4. Оборудование для ведения масообменных процессов

- •7.4.1. Оборудование для ведения процесса экстраКции

- •7.4.2. Оборудование для ведения сорбционных процессов

- •7.4.3. Аппараты для растворения сырья

7.3.Оборудование для ведения тепломассообменных процессов

7.3.1. Оборудование для сушки

В пищевой промышленности высушивают зерно, сухарные и макаронные изделия, дрожжи, солод, крахмал, сахар, какао, витамины и ферменты, овощи и фрукты, молоко, яйца, мясо, рыбу, чай и кофе, соль, жом и множество других продуктов.

Пищевые продукты сушатся с различной целью: для уменьшения массы, увеличения прочности, повышения стойкости при хранении и консервировании, получения необходимых вкусовых характеристик и др.

Сушка – это процесс удаления из материала жидкости, в результате чего в нём увеличивается относительное содержание сухой части. На практике при сушке пищевых продуктов удаляют воду, поэтому под сушкой понимают процесс обезвоживания материала.

В процессе сушки происходит непрерывное удаление влаги из материала за счет разницы парциальных давлений пара над материалом и в окружающей среде. При выравнивании парциальных давлений процесс сушки прекращается, и устанавливается постоянная (равновесная) влажность.

О количестве влаги, находящейся в продукте, судят по его влажности или влагосодержании

Влажность материала W - это процентное отношение массы влаги Gв в материале к массе всего материала G:

![]()

Влагосодержание материала d - это отношение массы влаги Gв в материале к массе абсолютно сухого вещества в нём:

![]()

Как сушильный агент чаще используется воздух, который характеризируют такими параметрами.

Абсолютная влажность воздуха ρ – это масса водяного пара в 1 м3 влажного воздуха.

Относительная влажность воздуха φ – это отношение абсолютной влажности ρ к максимально возможной ρmax влажности при данной температуре и давлении:

![]()

Влагосодержание - это отношение массы водяного пара в воздухе к массе сухого воздуха в том же объеме.

Если масса пара дается в килограммах, то влагосодержание обозначается через х, кг влаги/кг сухого воздуха, если масса пара дается в граммах, то влагосодержание обозначается через d, г влаги/кг сухого воздуха.

![]()

Методы сушки.

Конвективная сушка. При конвективной сушке материал контактирует с потоком нагретого газа (воздуха, перегретого пара, дымовых газов, инертных газов). При этом газ впитывает и выносит из сушилки водяной пар. Таким образом сушат твёрдые материалы, пасты и жидкости.

Кондуктивная (контактная) сушка. При этом методе теплота предаётся материалу от нагретой поверхности (под, вальцы, плиты и др.). Кондуктивный метод используется при сушке тонких листовых и волокнистых материалов, пастообразных материалов (пюре, пасты), жидкостей (молоко, дрожжевой раствор, фармацевтические препараты).

Сушка в поле инфракрасного излучения. Перенос энергии от источника к продукту происходит путём электромагнитных колебаний через среду, прозрачную для излучения. В качестве излучателей используются металлические и керамические тела с температурой более 1000°С.

Сушка в электрическом поле высокой частоты. При этом методе энергия электрического поля высокой частоты превращается в теплоту во всём объеме влажного материала. Таким способом возможно сушить различные материалы с диэлектрическими свойствами.

Сублимационная сушка заключается в способности льда при низком давлении испарятся, минуя жидкую фазу. Часто используется при сушке овощей и фруктов, растворимого кофе. Материалы, высушенные методом сублимации, сохраняют объём, цвет, запах и вкус. После смачивания высушенные материалы принимают обычный вид.

Классификация сушильных установок.

В пищевой промышленности наибольшее применение имеют конвективные сушилки. Их можно классифицировать по следующим признакам.

По режиму работы: периодического и непрерывного действия.

По способу подвода теплоты: конвективные, кондуктивные, радиационные, токами высокой частоты.

По давлению в сушильной камере: атмосферные, вакуумные.

По виду сушильного агента: нагретый воздух, инертные или дымовые газы, перегретый пар, жидкая среда.

По способу циркуляции сушильного агента: с естественной или принудительной циркуляцией.

По направлению движения материала и сушильного агента – прямоточные, противоточные и с перекрёстным течением.

По состоянию слоя материала (для зернистых материалов) – плотный, разрыхленный, кипящий, взвешенный.

По конструкции сушильной камеры – камерные, шкафные, тоннельные, ленточные, шахтные, барабанные, вальцевые, специальные (распылительные, сублимационные, с виброкипящим слоем, инфракрасные, токами высокой частоты) и другие.

Камерные сушилки. Используются при небольшой производительности. Продукт размещается тонким слоем на листах или в вагонетках, которые размещены в закрытых камерах. В камере вентилятором осуществляется циркуляция сушильного агента.

На смену камерным пришли шкафные сушилки, характеризующиеся малой емкостью. Изделия, предназначенные для сушки, загружаются в передвижные вагонетки, которые затем подаются в сушильную установку. Встречаются два типа шкафных сушилок: без подогрева воздуха и с подогревом (калориферные).

Шкафные сушилки как и камерные малоэффективное немеханизированное оборудование периодического действия.

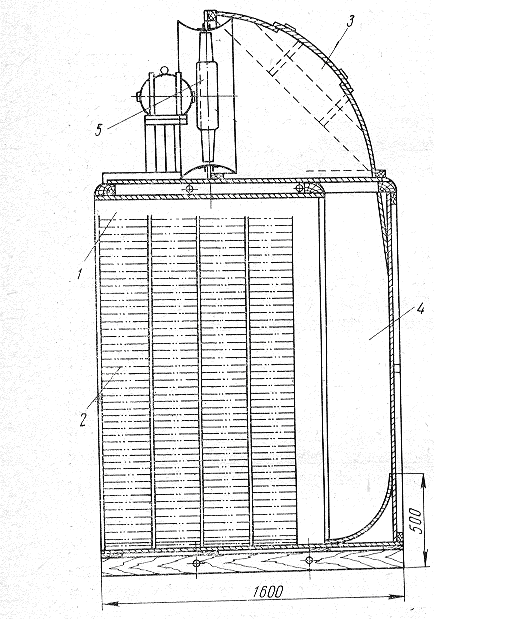

Шкафная сушилка ВВП (рис.7.40.) предназначена для безкалориферной сушки макаронных изделий. Сушильная установка состоит из шкафа и передвижной вагонетки. Шкаф оборудован вентиляционным устройством, состоящим из одного осевого вентилятора.

|

Рис 7.40. Шкафная сушилка ВВП: 1 – сушильная камера; 2 – кассеты; 3 – кожух вентилятора 4 – обводной распределительный канал; 5 – осевой вентилятор. |

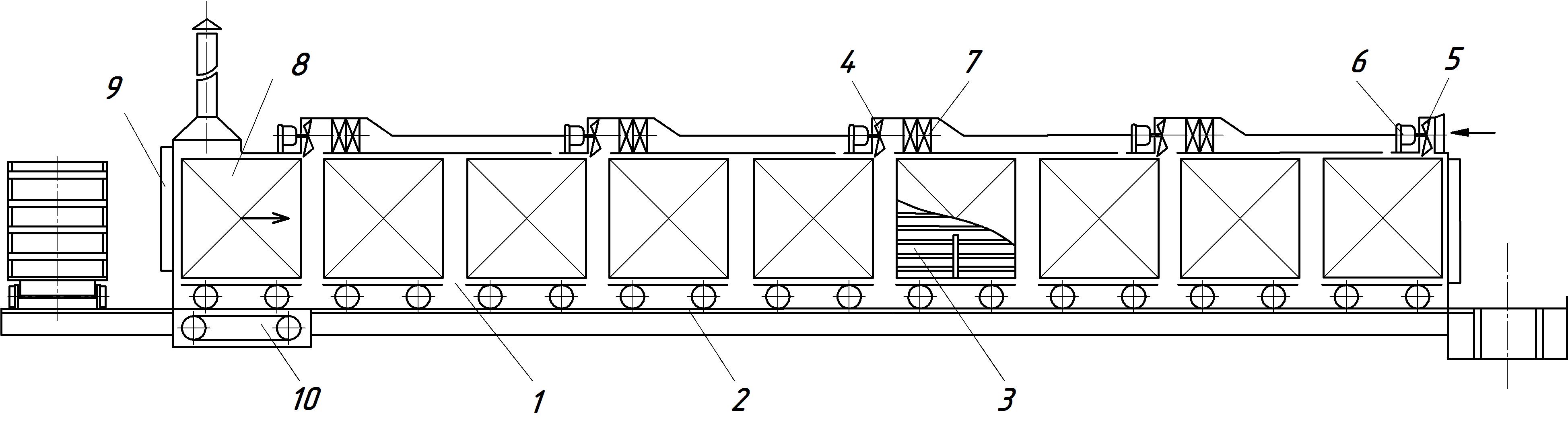

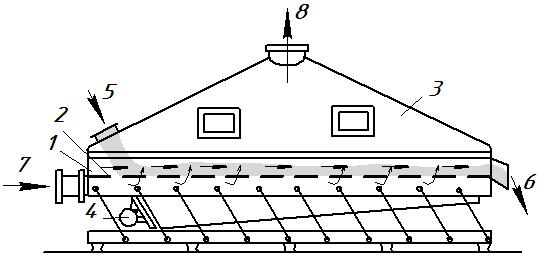

Тоннельные сушильные установки применяют для сушки сухарей, овощей, фруктов, макарон, мармелада, пастилы.

Тоннельная сушилка (рис.7.41.) представляет собой камеру 1 с рельсовыми путями 2, по которым перемещаются вагонетки 3 с продуктом. Над камерой установлены вентиляторы 4 с калориферами 7 для подогрева воздуха.

Вагонетки с влажным материалом подаются в сушильную камеру и периодически перемещаются на один шаг с одновременной загрузкой и выгрузкой двух вагонеток.

Тоннельная сушилка имеет четыре зоны сушки, в которых поддерживаются определенные параметры среды. Сушка материала по зонам осуществляется нагретым в калориферах 7 воздухом, который вентилятором 4 подается в каждую зону сушилки.

|

Рис. 7.41. Тоннельная сушилка: 1 – сушильная камера; 2 – рельсовый путь; 3 – вагонетка с полками; 4 – вентилятор подачи нагретого воздуха; 5 - вентилятор-охладитель; 6 – электродвигатель; 7 - калорифер; 8 – вытяжка; 9 – люк; 10 – подающий механизм. |

В конце тоннеля в пятой секции материал охлаждается атмосферным воздухом с помощью вентилятора.

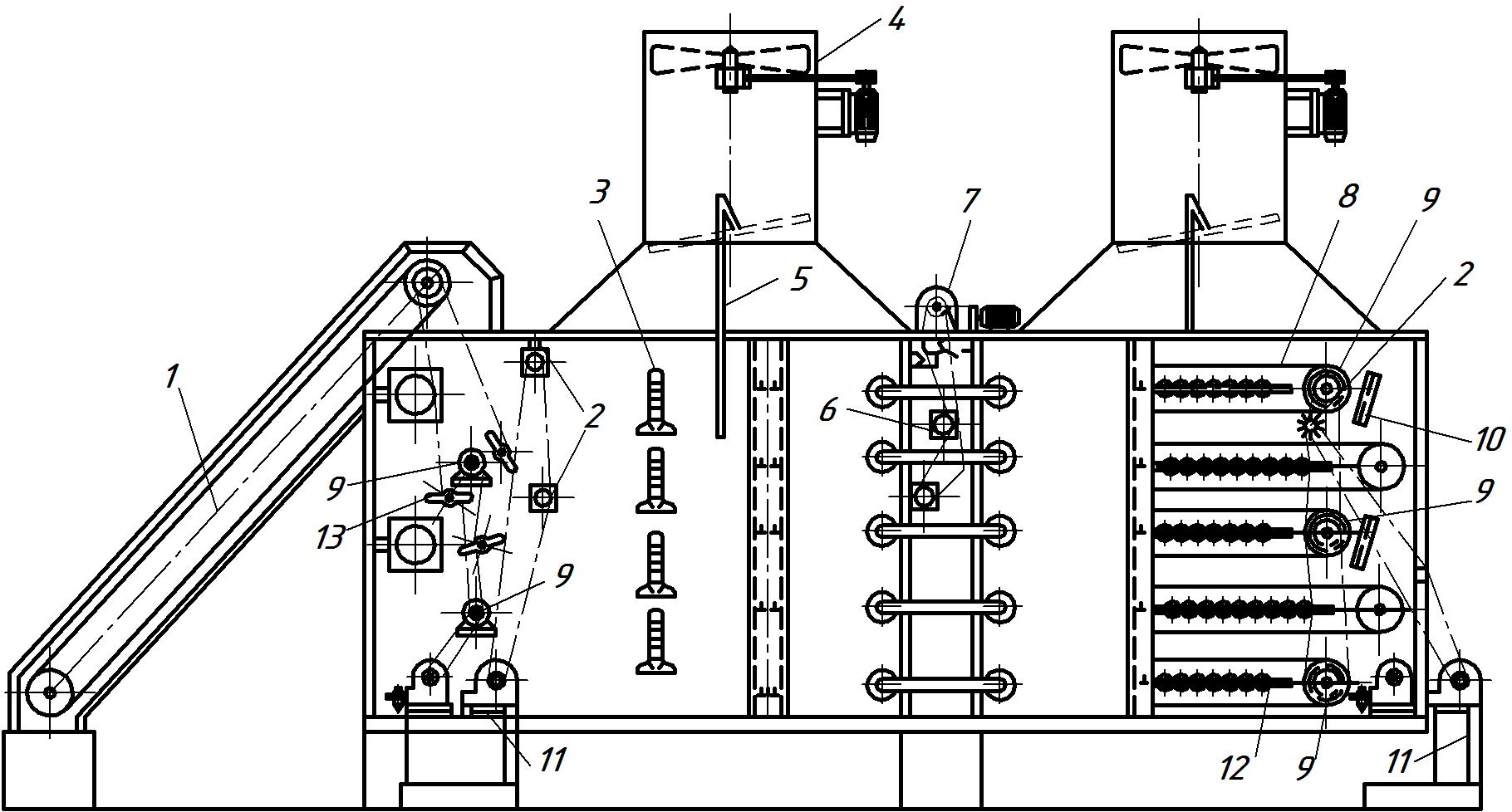

Конвейерная ленточная сушильная установка непрерывного действия с паровым обогревом широко используется для сушки овощей фруктов, хлеба, крахмала, короткорезанных макаронных изделий

Конвейерная ленточная сушильная установка для макаронных изделий (рис. 7.42.) представляет собой систему ленточных транспортеров.

Рис. 7.42. Ленточная сушильная установка для макаронных изделий.

1 – транспортер подачи продукта; 2 - щетки; 3 – термометры; 4 - вентиляционная система; 5 - поворотные шиберы; 6 - ворошители; 7 - привод ворошителей; 8 - ленточные транспортеры; 9 - ведущие барабаны; 10 - поворотные направляющие пластины; 11 - приводные станции транспортёров; 12 - калориферы; 13 - натяжные ролики.

Сетчатая проволочная лента из нержавеющей стали натянута на пять пар барабанов 9. Каждая пара барабанов относительно другой смещены по длине, что позволяет пересыпаться продукту с ленты на ленту. Один из барабанов в каждой паре является ведущим, другой барабан служит для натяжения ленты. Ведущие барабаны 9 приводятся в движение от приводных станций 11 при помощи цепных передач. При вытягивании цепей их натяжение производится с помощью натяжных роликов 13.

Щётками 2 слой изделий равномерно распределяется по ширине ленты.

Скорость движения лент каждой следующей ленты снижается от 0.22 м/мин до 0.125 м/мин.

На верхнем перекрытии сушилки установлен отдельный привод 7 ворошителей. Ворошители 6 расположены над тремя верхними лентами.

Для очистки поверхности барабанов от налипающего продукта на натяжных барабанах установлены скребки. В места пересыпания продукта с верхней ленты на нижнюю установлены поворотные направляющие пластины 10.

Сушилка обогревается паровыми ребристыми калориферами 12, расположенными между ведущей и ведомой ветвями сетчатых лент всех пяти ярусов.

Для удаления влажного воздуха камера сушилки оборудована вентиляционной системой, которая представляет собой две вытяжные камеры над верхней лентой сушилки. В каждой вытяжной камере находится по одному осевому вентилятору. Внутри вытяжных камер, перед осевыми вентиляторами, установлены поворотные шиберы 5, с помощью которых можно изменять количество проходящего отработанного воздуха.

Шахтные сушилки используются в пищевой промышленности для сушки сыпучих материалов: зерна, сахара-песка, короткорезаных макарон, овощной стружки, жома.

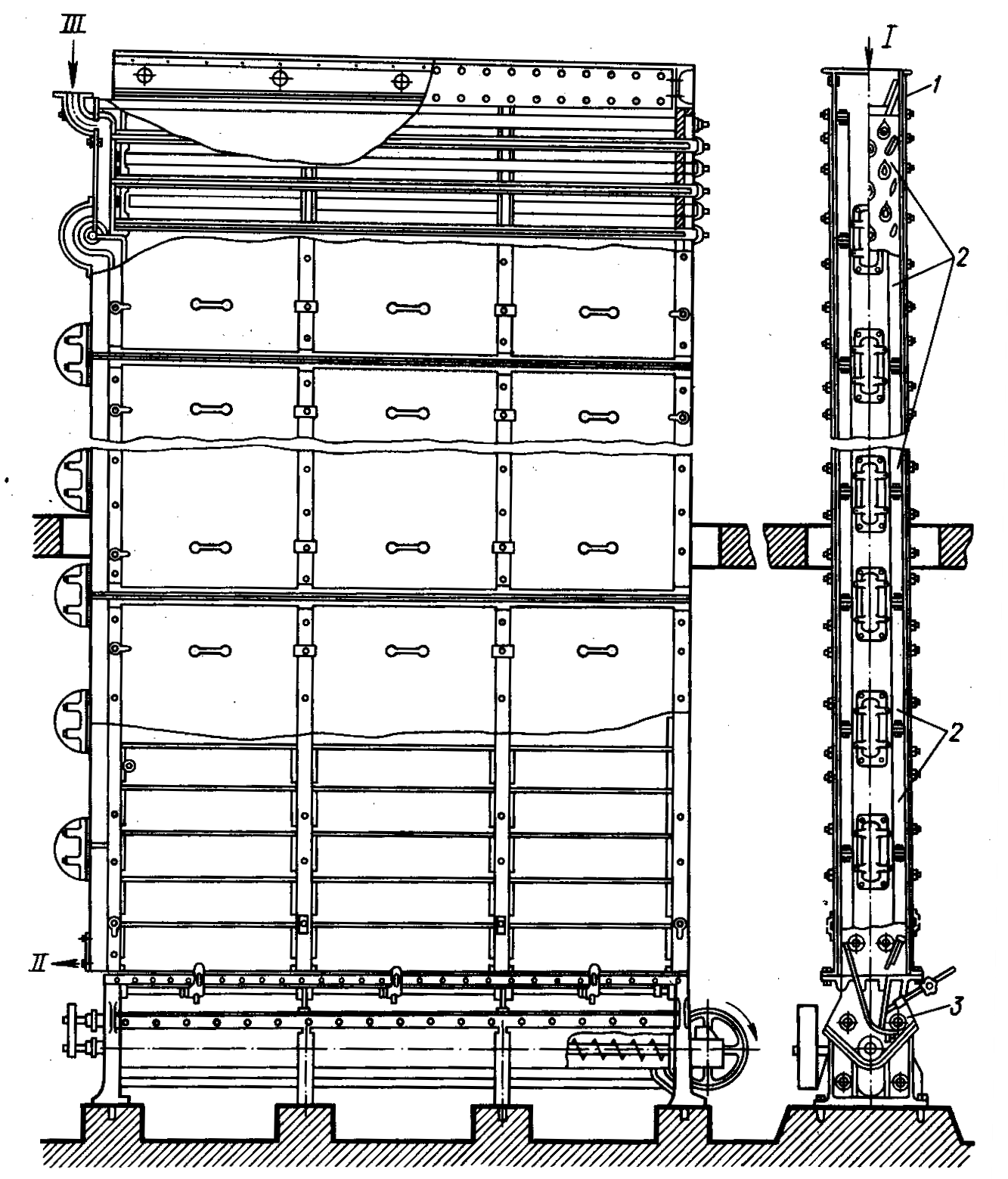

Вертикальная паровая сушилка ВС-10-49 (рис.7.43) предназначена для сушки и поджаривания крупы.

Сушилка непрерывного действия с паротрубной системой обогрева представляет собой сборную конструкцию шахтного типа с прямоугольным поперечным сечением. Она состоит из тепловых секций 2, основания 3 с выпускным устройством и шнеком для вывода продукта, загрузочного короба 1, ограждения. В комплект могут входить от 8 до 14 тепловых секций.

В тепловых секциях установлены попарно одна в другой в шахтном порядке по девять труб диаметром 2" и 1". Трубы диаметром 1" одним концом соединены с каналом подачи свежего пара, другие их концы открыты. Трубы диаметром 2"одним концом соединены с каналом отвода пара, другие их концы заглушены.

|

Рис. 7.43. Сушилка ВС-10-49: І – зерно; ІІ – выпуск пара; ІІІ – впуск пара; 1 – загрузочный короб; 2 – тепловые секции; 3 – основание с выпускным устройством и шнеком. |

Пар поступает по трубе диаметром 1" через открытый конец в трубу диаметром 2" после чего движется в кольцевом зазоре между трубами, отдает тепло и выходит в канал для отвода пара.

Для предотвращения подгорания зерна к каждой трубе сверху приварен отражательный козырек из листовой стали, согнутый в виде уголка вершиной навстречу потоку зерна.

Зерно через загрузочный короб поступает в тепловые секции и под действием собственной массы медленно движется вниз, омывая горячие трубы и нагреваясь. В процессе движения по тепловым секциям слой продукта пронизывается в поперечном направлении воздушным потоком, который отводит выделяющуюся влагу. Высушенный продукт при помощи выпускного устройства и шнека выводится из сушилки.

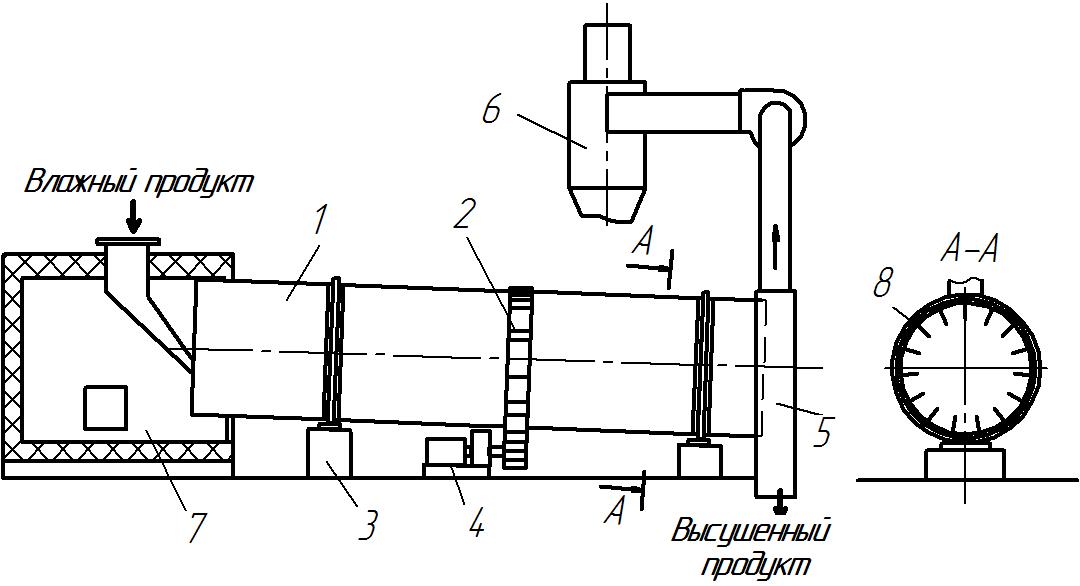

В барабанных сушилках продукт высушивается в разрыхлённом слое, двигаясь вдоль барабана 1 (рис.7.44). Барабан вращается на роликовых опорах 3. Движение барабану передаётся от привода 4 через зубчатую передачу 2. Сушильным агентом является нагретый воздух или топочные газы, которые поступают из топки 7. Высушенный продукт поступает в приемник 5, а отработанный сушильный агент откачивается насосом в циклон 6, где оседают мелкие частички продукта.

Для обеспечения надёжного контакта продукта с сушильным агентом внутри барабана устанавливают насадки 8/

Диаметр барабана может достигать 3 м, а частота вращения – до 8 об/мин.

|

Рис. 7.44 Барабанная сушилка: 1 – барабан; 2 – зубчатая передача; 3 – роликовая опора; 4 – привод; 5 – приёмник высушенного продукта; 6 – циклон; 7 – топка.

|

Сушилки с виброкипящим слоем. В сушилке (рис. 7.45) размещена наклонная решётка 2, через которую проходит нагретый воздух.

|

Рис. 7.45. Сушилки с виброкипящим слоем продукта: 1 - корпус; 2 - решетка; 3 - крышка; 4 - вибратор; 5 - вход влажного материала; 6 - выход высушенного материала; 7 - вход нагретого воздуха; 8 - выход отработанного воздуха.

|

Решётка получает колебательные движения от вибратора 4. Продукт через патрубок 5 загружается в сушильную камеру 3, попадает на решётку, и под действием потока воздуха приводится в псевдоожиженное состояние. Под действием вибрации псевдоожиженный продукт двигается вдоль решётки и высушивается.

Для высушивания зернистых материалов с постоянным размером зёрен применяют аэрофонтанные сушилки (рис. 7.46).

|

Рис. 7.46. Аэрофонтанная сушилка: 1 –- корпус; 2 – решетка; патрубок выхода 3 - вход влажного материала; 4 - патрубок выхода высушенного материала; 5 - патрубок входа нагретого воздуха; 6 – патрубок выхода отработанного воздуха; . |

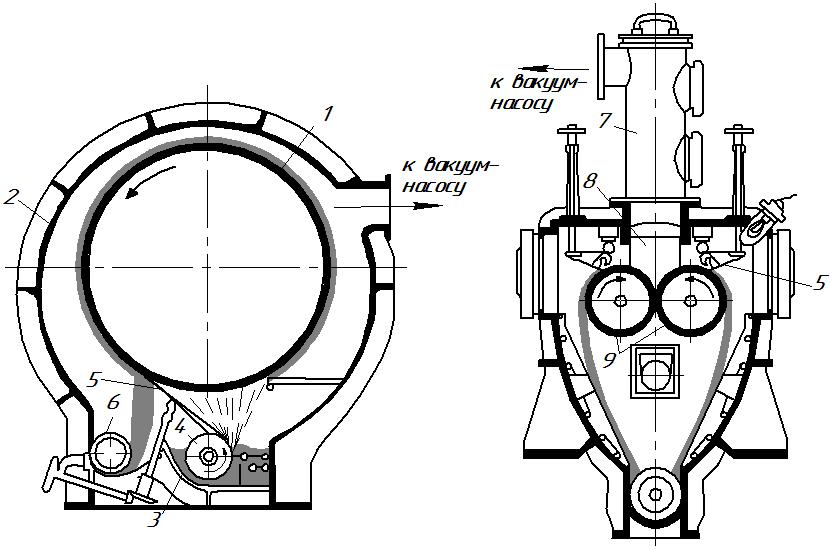

Вальцевые сушилки. Вальцевые сушилки могут работ при атмосферном давлении, и под вакуумом. Сушка под вакуумом используется тех случаях, когда высушиваемый материал не допускает воздействия высоких температур.

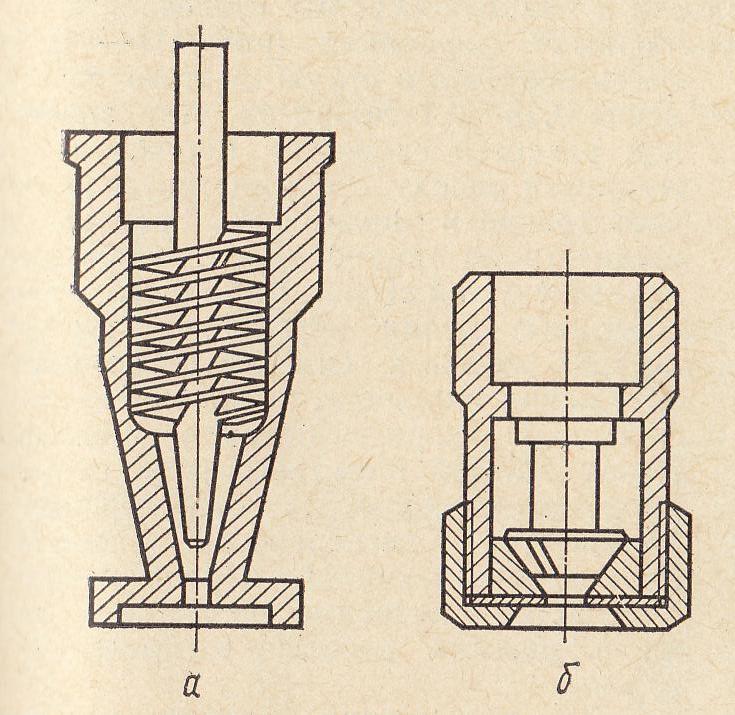

Рис. 7.47. Вальцевые сушилки. а - одновальцевая; б - двухвальцевая; 1- полый барабан; 2 - кожух; 3 - корыто; 4 - распределительный валик; 5 -нож; 6- шнек; 7- приемный колпак; 8 - сборник; 9 – вальцы. |

Одновальцевая сушилка (рис. 7.47 а) представляет собой вращающийся в горизонтальной плоскости полый барабан 1, который обогревается внутри паром. Барабан заключен в герметически закрытый кожух 2, имеющий в нижней части корыто 3 для высушиваемого материала. Жидкость засасывается в корыто и распыляется по поверхности барабана при помощи быстро вращающегося валика 4. Тонкая пленка материала высыхает на поверхности барабана за один его оборот и снимается ножом 5. Высушенный материал удаляется при помощи шнека 6.

Вальцы обогреваются насыщенным паром.

Вакуумные сушилки отличающиеся от атмосферных тем, что вальцы заключены в герметически закрытый кожух, в котором при помощи конденсатора и вакуум-насоса создается разрежение.

В двухвальцовой вакуум-сушилке (рис. 7, 47 б) влажный материал подается на вальцы 9 через сборник 8; высушенный материал снимается с вальцов ножами 5, сползает тонким слоем по наклонным стенкам и удаляется при помощи шнека. Пары влаги отсасываются через верхний приемный колпак 7. В кожухе сушилки с двух сторон имеются смотровые стекла. Обычно вальцы делают 1-6 об./мин., вращаясь в противоположных направлениях.

Существенными недостатками вальцовых сушилок являются очень большая металлоемкость (масса аппарата с поверхностью валков 20 м2 превышает 25 т и сложность ухода за ними из-за с износа ножей и поверхности самих валков.

Расход тепла в контактных сушилках меньше, чем в конвективных, так как тепло используется лишь на нагревание материала, испарение влаги и потери в окружающую среду, но отсутствует унос тепла с отработанным воздухом или другими газами.

Вакуум-сушилки с мешалкой. При сушке материала в неподвижном состоянии возможность его перегрева более вероятна, чем при перемешивании. Поэтому сушку материалов, чувствительных к высокой температуре, производят в сушилках (рис. 7.48) при перемешивании продукта.

|

Рис. 7.48. Вакуум-сушилка с мешалкой: 1-корпус; 2-паровая рубашка; 3-горизонтальная мешалка; 4-привод. |

Сушилка состоит из корпуса 1 с паровой рубашкой 2 и горизонтальной мешалкой 3. Лопатки мешалки насажены на квадратный вал, причем одна половина лопаток имеет правое направление, другая - левое. При вращении лопаток продукт интенсивно перемешивается. Привод мешалки периодически меняет направление вращения лопаток, при этом меняется направление движения продукта.

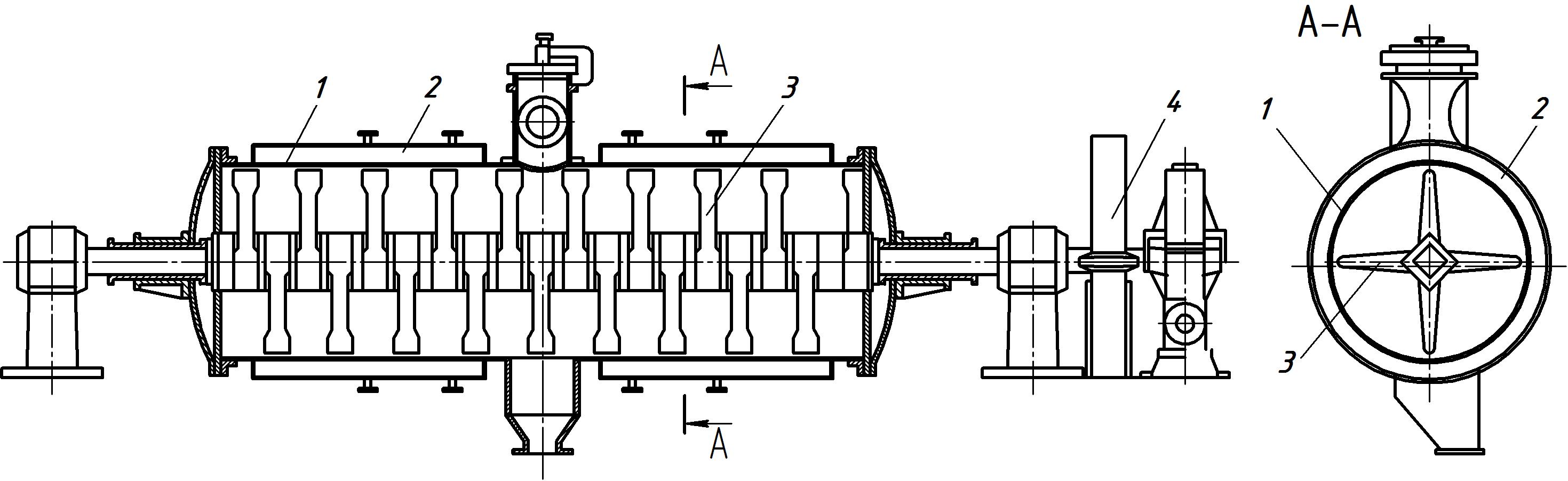

Распылительная сушилка. Для обезвоживания растворов и разбавленных тонкодисперсных суспензий применяют распылительные сушилки, работающие по принципу распыления жидкости в среде нагретого воздуха (газов). Благодаря большой удельной поверхности мелких капель процесс испарения влаги завершается очень быстро (доли секунды). Это позволяет высушивать термолабильные материалы при высоких температурах без ущерба для качества продуктов. Распыление исходных материалов производится механическими или пневматическими форсунками, а также вращающимися дисками.

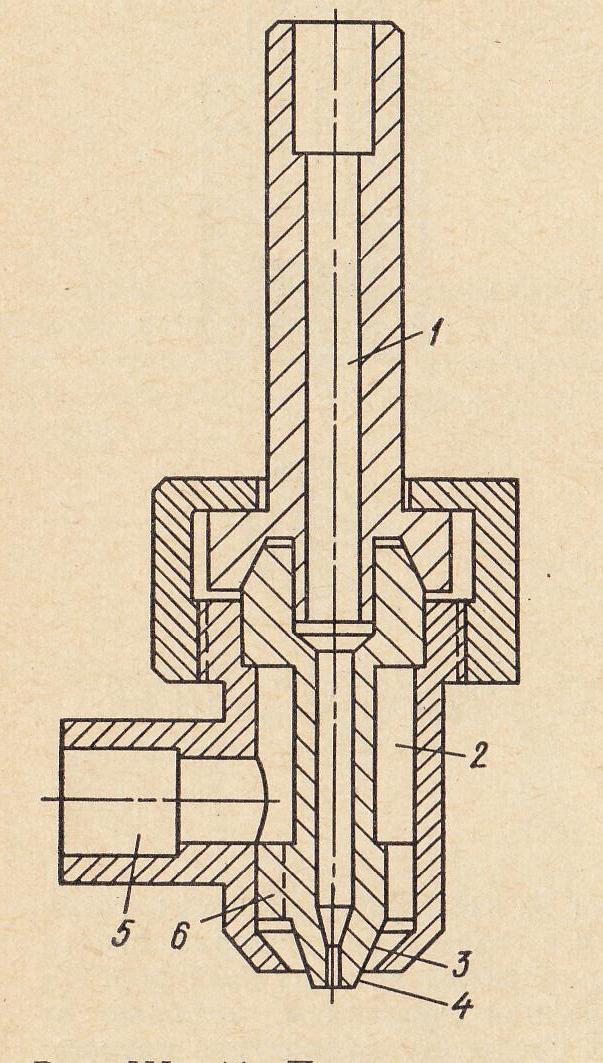

Действие механических форсунок (рис. 7.48 а) основано на принципе распыления жидкости из отверстий малого диаметра (0,8-1,5 мм) под давлением 20 МПа. Струя, вытекающая с большой скоростью, распадается на мелкие капли (50-150 мкм). Но из-за возможной закупорки, эти форсунки непригодны для суспензий и высоковязких жидкостей.

В пневматических форсунках (рис. 7.48 б) взаимодействуют одновременно вытекающие соосные струи раствора и воздуха под давлением 0,4-0,6 МПа. Воздух (пар) поступает в форсунку тангенциально и вытекает в форме закрученного потока. Пневматические форсунки также подвержены закупорке при распылении даже разбавленных суспензий.

Наибольшее применение в распылительных сушилах нашли вращающиеся диски (рис. 7.48 в), сообщающие жидкости большую скорость без помощи насосов и сжатого воздуха. Окружная скорость диска достигает 200 м/с.

а |

б |

в |

Рис. 7.49 Конструкции распылителей: а – механические б – пневматические (1 – патрубок; 2 – камера; 3 – щель для сжатого воздуха; 4 – отверстие для выхода жидкости, 5 -патрубок подачи сжатого воздуха; 6 - завихритель) в - дисковые |

||

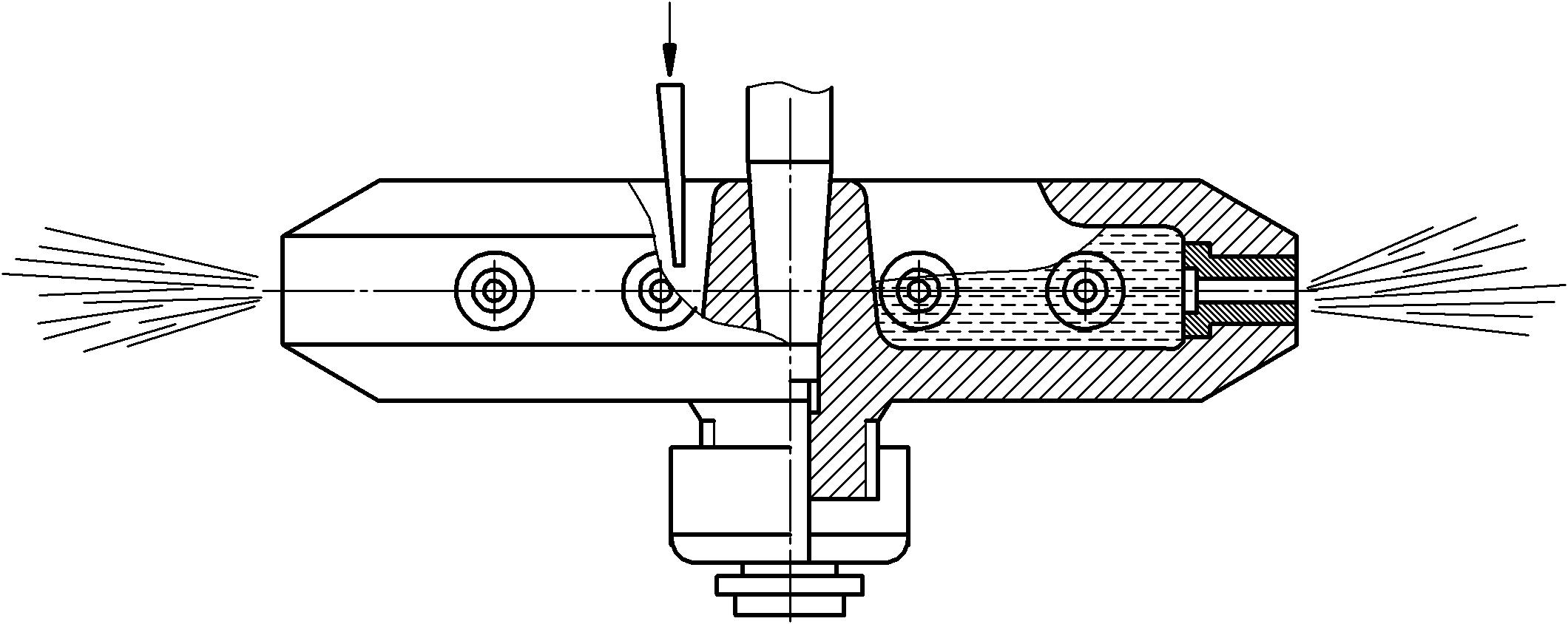

Корпус распылительных сушилок имеет цилиндрическую форму и допускает много вариантов размещения распиливающего устройства, ввода исходного и удаления высушенного материала. На рис. 7.49 приведена сушилка с верхним расположением распыляющего диска и движением нагретого воздуха сверху вниз. Диск получает вращательное движение от электромотора через редуктор. Распыляемая жидкость или суспензия подается по трубе на центральную часть диска. Поток воздуха, предварительно нагретого в калорифере до рабочей температуры, поступает через распределительное устройство, движется вместе с распыленным материалом вниз вдоль всей камеры, затем проходит через рукавный фильтр, где освобождается от взвешенных частиц материала, и выбрасывается вентилятором в атмосферу. Высушенный материал оседает на дно камеры, откуда он при помощи скребков попадает в шнек и выводится из сушилки.

Недостаток распылительной сушилки - большой диаметр камеры (во избежание налипания влажного материала на ее стенки), а также сравнительно низкая удельная испаряющая способность.

|

Рис. 7.50. Распылительная сушилка: 1 - камера; 2 - рукавный фильтр; 3 - встряхивающий механизм фильтра; 4 - вращающийся диск; 5 - подача раствора (суспензии); 6 - электромотор; 7 - скребки; 8 – сборник высушенный продукт; 9 - вход нагретого воздуха (газов); 10 - выход отработанного воздуха; 11 - канал для отработанного воздуха.

|

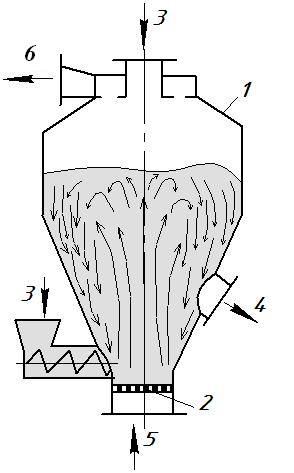

Сублимационные сушильные установки применяют с целью получения высушенного продукта высокого качества.

При сушке сублимацией не происходит денатурации белков, исключаются микробиологические процессы, сохраняются витамины, высушенный материал сохраняет первоначальный объем, цвет, вкус, запах. При смачивании он легко поглощает воду, восстанавливает структуру и первоначальный вид.

Сублимацией называют испарение твердой влаги без плавления из замороженного материала.

Сушка методом сублимации проводится в герметичной камере при среднем или глубоком вакууме (26,7-267 Па). При таком давлении влага из продукта испаряется при температуре минус 10-15°С.

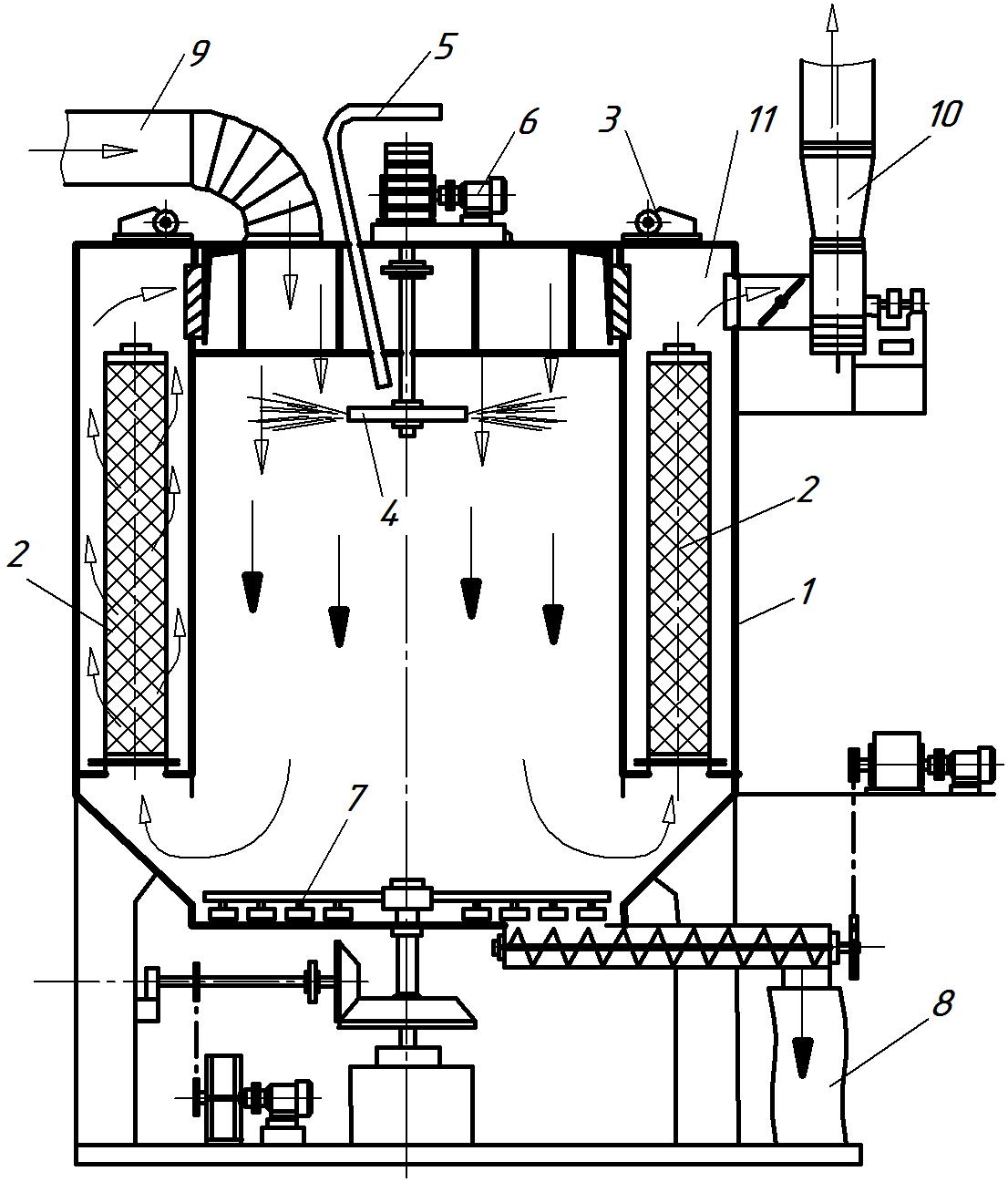

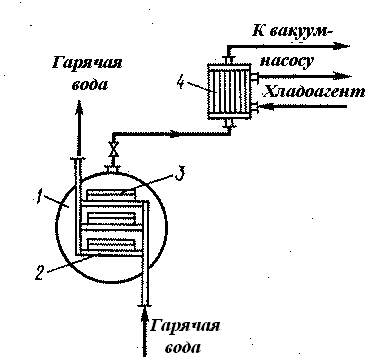

Установка для сушки пищевых продуктов сублимацией (рис.7.50) состоит из сушильной камеры (сублиматора) 1, конденсатора (вымораживателя) 2, форвакуумного насоса 3, холодильного компрессора 4 и вспомогательного оборудования.

|

Рис. 7.51. Сублимационная сушилка: 1 - сушильная камера; 2 – конденсатор; 3 – форвакуумный насос; 4 – холодильный компрессор; 5 – полки для продукта. |

В сушильной камере (сублиматоре) имеются полки, на которые устанавливают противни с продуктом. Полки изготавливают полыми. Через полости полок подают горячую воду температурой около 40°С, возможен электронагрев полок с продуктом.

В условиях вакуума происходит возгонка льда. Образовавшиеся пары отводятся из сублиматора в конденсатор, давление в котором значительно меньше чем в сублиматоре. В трубчатом конденсаторе пары конденсируются, в виде льда оседают на поверхности труб откуда удаляются механическим способом или периодически размораживанием.

В качестве охлаждающего агента в конденсаторе применяют рассол или аммиак с температурой минус 20-25°С.

По окончании сушки продукт выгружают из сублиматора.

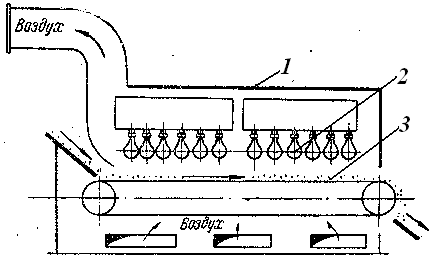

Инфракрасные сушильные установки рис.7.52 применяют с целью интенсификации процесса сушки в результате кратковременного инфракрасного излучения, проникающего на глубину до 10 мм в толщу капиллярно-пористого материала, что существенно влияет на характер полей температур и способствует прогреву материала и быстрому удалению влаги.

|

Рис. 7.52. Схема инфракрасной сушильной установки: 1 – корпус сушилки; 2 – инфракрасные излучатели; 3 –ленточный конвейер. |

При инфракрасном облучении плотность теплового потока на поверхности материала значительно больше, чем при конвективной сушке.

Генераторами инфракрасного излучения являются специальные лампы с температурой нити накаливания 2000-2200°С или же керамические генераторы с беспламенным сгоранием газа.

Сушилки, оборудованные инфракрасными излучателями, просты по конструкции и представляют собой тоннельную камеру, в которой размещен ленточный конвейер, обеспечивающий перемещение продукта в процессе сушки. Над конвейером размещены инфракрасные излучатели в соответствии с режимом сушки.