- •Глава 1 коррозионная характеристика металлов и сплавов

- •Конструкционные материалы на основе железа

- •1.1.1 Стали и чугуны

- •1.1.2 Легирование сталей как способ повышения коррозионной стойкости

- •Жаростойкие сплавы на основе железа

- •В зависимости от содержания хрома в сплаве

- •1.1.4 Современные коррозионно-стойкие сплавы и стали

- •1.2 Конструкционные материалы на основе цветных металлов

- •1.2.1 Алюминий и его сплавы

- •1.2.2 Магний и его сплавы

- •1.2.3 Медь и медные сплавы

- •Методические рекомендации к главе 1

- •Вопросы для самопроверки

- •Задания для самостоятельных и контрольных работ.

- •Глава 2 Защита металла от коррозии поверхностными тонкослойными покрытиями

- •2.1 Фосфатные и оксидные защитные пленки

- •2.1.1 Фосфатирование

- •2.1.2 Оксидирование

- •2.1.3 Пассивирование

- •2.1.4 Анодирование

- •2.2 Гальванические покрытия

- •2.2.1 Цинкование и кадмирование

- •2.2.2 Покрытия из олова и свинца

- •2.2.3 Никелевые покрытия

- •2.2.4 Хромирование

- •2.3 Жаростойкие защитные покрытия

- •2.3.1 Термодиффузионный метод покрытия

- •2.3.2 Горячий метод или метод погружения в расплавленный металл

- •2.3.3 Металлизация напылением

- •2.3.4 Плакирование — термомеханический способ

- •2.4 Лакокрасочные защитные покрытия

- •Методические рекомендации к главе 2 Вопросы для самопроверки

- •Темы для самостоятельных и контрольных работ

- •Глава 3 локальные виды коррозии. Методы испытания материалов на стойкость против коррозии

- •3.1 Локальные виды коррозии

- •3.1.1 Питтинговая коррозия

- •3.1.2 Язвенная коррозия

- •3.1.3 Щелевая коррозия и влияние на конструктивных факторов

- •3.1.4 Межкристаллитная коррозия

- •3.1.5 Селективное вытравливание

- •3.1.6 Контактная коррозия

- •Коррозионно-механическое разрушение металлов

- •3.2.1 Коррозионное растрескивание металлов

- •Температура 320˚с, х900

- •3.2.2 Коррозионная усталость металла

- •Трубке из латуни л63

- •3.2.3 Фреттинг-коррозия

- •3.2.4 Кавитационная эрозия

- •Методы испытаний металлических материалов

- •3.3.1 Основные методы испытаний материалов

- •3.3.2 Испытания материалов на прочность против локальных видов коррозии

- •3.3.3 Испытания материалов на прочность при коррозионно-механических воздействиях

- •3.3.4 Коррозионный мониторинг

- •Методические рекомендации к главе 3 Вопросы для самопроверки

- •Задания для самостоятельных и контрольных работ

2.3 Жаростойкие защитные покрытия

Одним из способов защиты аппаратов от газовой коррозии является нанесение на их поверхность жаропрочных или жаростойких покрытий [18].

К защитным покрытиям предъявляют ряд требований. Они должны быть сплошными и непроницаемыми для агрессивной среды, обладать высокой прочностью сцепления с металлом, не ухудшать технологические свойства основного металла и т. д.

Различают следующие методы нанесения металлических защитных покрытий:

1) диффузионный;

2) распыление металла;

3) горячий метод — погружение изделия в расплавленный металл;

4) механотермический или плакирование.

Разберем каждый из методов более подробно.

2.3.1 Термодиффузионный метод покрытия

Термодиффузионный метод был разработан в 1938 году Н.А. Изгарышевым и Э.С. Саркисовым и получил практическое применение. Сущность метода состоит в поверхностном насыщении основного металла атомами легирующего компонента в результате диффузии его при высоких температурах. Тем самым удается значительно снизить расход легирующего металла [18].

Ддя создания термодиффузионного покрытия должны существовать следующие необходимые условия:

возможность образования твердого раствора основного металла с металлом покрытия;

атомный радиус металла покрытия не должен превышать атомный радиус основного металла, что обеспечивает свободу перемещения атомов в глубь кристаллической решетки.

Термодиффузионные покрытия на железе могут создавать металлы: Сu, Аu, Zn, Ti, Al, Si, Cr, Mo и т.д. Из них наибольшее применение и промышленности нашли покрытия:

алюминием — термоалитирование;

хромом — термохромирование;

кремнием — термосилицирование.

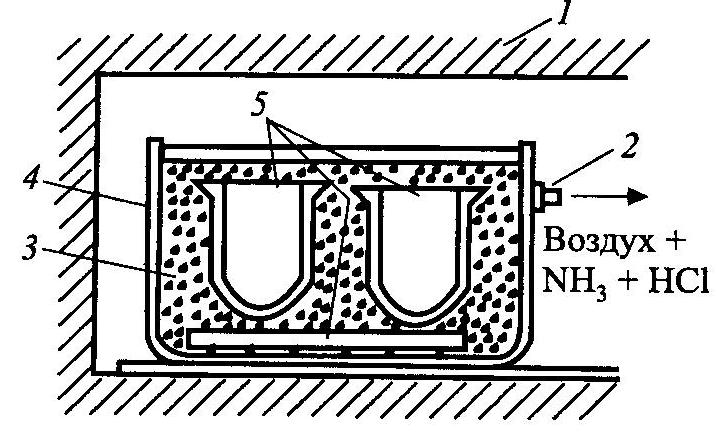

Термоалитирование проводят в металлической емкости, которая может выдерживать нагрев до 900-1000 °С. В эту емкость загружают очищенные от грязи и окалины стальные детали и тщательно засыпают реакционной смесью. Смесь состоит из 49% порошкообразного алюминия или железо-алюминиевого сплава в порошке, 49% оксида алюминия AI2O3 и 2 % хлористого аммония NH4CI. Засыпка производится плотно, толщина засыпки около дна не менее 10 см. Емкость снабжена клапаном, позволяющем избыточным газам выходить наружу (рисунок 2.3).

1- печь; 2 - клапан; 3 - реакционная смесь;

4 - железный ящик; 5 – изделия

Рисунок 2.3 - Схема процесса термоалитирования

Инертный наполнитель — AI2O3 — не дает возможность частицам алюминия слипаться и при повышении температуры сплавиться в общую массу. Он способствует сохранению алюминия в диспергированном состоянии и обеспечивает общее пористое состояние peaкционной смеси, облегчающее протекание диффузионных процессов [19]. Хлористый аммоний вводится для вытеснения воздуха с целью предотвращения окисления изделия и для создания особой газовой атмосферы. При нагревании до 900-1000 °С NH4CI разлагается. При этом могут протекать реакции:

NH4CI NH3 + НС1

2NH4C1 = 2NH3 + С12 + Н2

При воздействии CI2 или НС1 на алюминий происходят реакции:

2А1 + 3С12 = 2А1С13

2А1 + 6НС1 = 2А1С13 + 3Н2

Хлористый алюминий является летучим соединением и быстро достигает поверхности стального изделия. На поверхности протекает обменная реакция:

6AICI3 + 2Fe = 2FeAl3 + 9 С12

Освобожденный хлор взаимодействует с алюминием и вновь дает летучий хлористый алюминий.

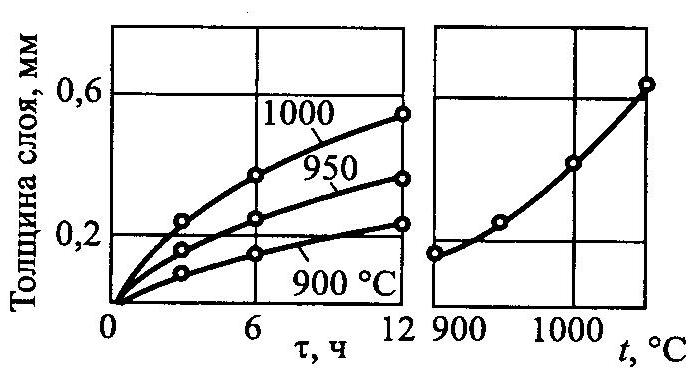

Таким образом осуществляется перенос металла покрытия на металл изделия через газовую фазу. Затем происходит диффузия атомов аллюминия в поверхностный слой детали. Нагрев ведут при 950-1000°С в течение 5-6 часов. Глубина защитного слоя тем больше, чем выше температура и продолжительность процесса (рисунок 2.4.). Обычно получают поверхностные слои толщиной от 0,3 до 0,6 мм [19].

Рисунок 2.4 - Влияние продолжительности и температуры процесса алитирования на толщину защитного слоя

Жаропрочность покрытия обеспечивают оксиды типа AI2O3 и FeA12О4. Внешний слой наиболее обогащен алюминием, средний слой близок по составу к интерметаллическому соединению FeAl3, далее вглубь идет твердый раствор алюминия в железе с постепенным снижением содержания алюминия.

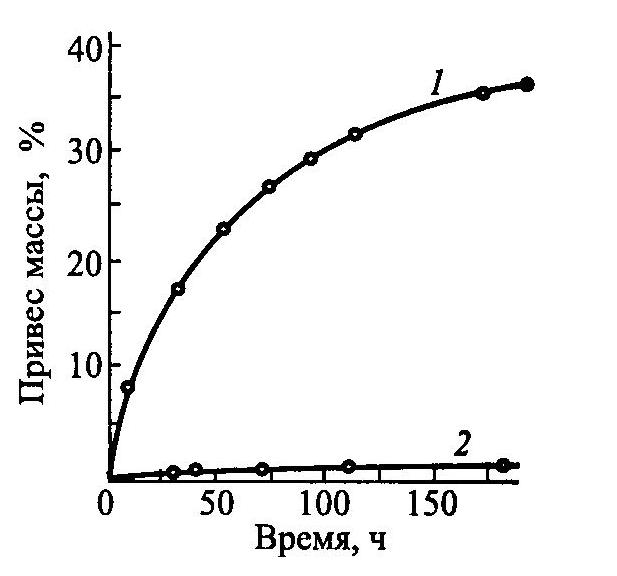

Термоалитирование значительно повышает жаростойкость стальных изделий (рисунок 2.5). Они могут эксплуатироваться продолжительное время при температурах 800-900°С. Обеспечивают хорошую защиту против газовой коррозии в атмосферах, содержащих соединения серы. При температурах выше 1000°С их защитные свойства падают.

1 — сталь с покрытием; 2 — сталь после термоалитирования

Рисунок 2.5 - Повышение жаростойкости стали

при термоалитировании поверхности (t = 800 °С).

Диффузионное насыщение стали алюминием является одним из самых надежных способов защиты от действия кислорода при высоких температурах. Алитированые изделия могут использоваться вместо жаростойких сталей.

Внешний алитированный слой обладает повышенной хрупкостью. Поэтому алитированию подвергаются изделия в собранном виде.

Алитированные изделия находят широкое применение для защиты от газовой коррозии оборудования нефтеочистительных и нефтеперегонных установок, деталей газогенераторов, муфельных печей и т. д.

Термохромирование - процесс насыщения поверхности изделий из стали или чугуна хромом. Его проводят при температуре 1000-1500°С в смеси порошкообразного хрома или феррохрома, каолина и хлористого аммония. Процесс продолжается 8-16 часов. За это время получают слой толщиной 50-200 мкм. Содержание хрома во внешнем слое покрытия превышает 50 % и состав слоя представляет собой твердый раствор Fe-Cr.

Термохромированные изделия обладают высокой жаростойкостью, твердостью и жаропрочностью. Они широко применяются в химической и нефтехимической промышленности, особенно в окислительных средах, и в деталях, испытывающих повышенные нагрузки от трения [20].

Термосилицирование является аналогичным технологическим процессом. Оно осуществляется с применением смеси порошков — ферросилиция, шамота и хлорида аммония, или в газообразной среде соединений кремния — SiF4, SiCl4. Процесс ведут при температуре 1100-1200 °С в течение 10-24 часов. При этом протекает реакция:

4Fe + 3SiCl4 = 3Si + 4FeCl3

Глубина защитного слоя составляет 0,8-1,0 мм. Поверхность силицированных изделий тверда, износостойка. Такое покрытие хорошо защищает углеродистую сталь от газовой коррозии.

В табл. 2.1 приводится сравнительная характеристика термодиффузионных видов покрытий.

Таблица 2.1 - Влияние термодиффузионных покрытий на максимальную температуру эксплуатации и свойства металлических изделий

Вид покрытия |

Максимальная температура длительной эксплуатации, °С |

Дополнительные свойства, сообщаемые обрабатываемым изделиям |

Термохромирование |

800 |

Увеличивается жаропрочность, твердость и устойчивость к износу |

Термоалитирование |

950 |

Повышается жаростойкость Увеличивается хрупкость |

Термосалицирование |

1000 |

Повышается износоустойчивость |

Метод термолегирования является одним из широко используемых методов противокоррозионной защиты.

Изделия, легированные в поверхностном слое, обычно гораздо дешевле, чем изготовленные целиком из высоколегированного cплава. Они сочетают в себе высокую жаропрочность и жаростойкость, тогда как высоколегированные жаростойкие сплавы часто обладают недостаточной жаропрочностью.

Кроме того, поверхностный защитный слой позволяет сохранить хорошие механические свойства изделий в то время, как в легированных сплавах эти свойства часто ухудшаются.