- •«Технологии искусственного интеллекта в асутп»

- •Оглавление

- •1. Сферы применения экспертных систем реального времени (эсрв) в задачах асутп 6

- •2. Промышленные внедрения эсрв в асутп 18

- •3. Инструментальные средства синтеза эсрв 134

- •Список сокращений

- •1. Сферы применения экспертных систем реального времени (эсрв) в задачах асутп

- •2. Промышленные внедрения эсрв в асутп

- •2.1. Микро-эсрв интеллектуальных оконечных устройств

- •Полевая шина

- •2.2. Применение эсрв в контроллерном слое асутп

- •2.2.1. Мини-эсрв в контроллерах фирмы Fisher-Rosemount

- •2.3. Эсрв верхнего уровня асутп

- •2.3.1. Система свбу

- •2.3.2. Система спек

- •2.3.3. Система «компакс»

- •4. Модуль базы данных выполняет функции:

- •Модуль формирования отчетов по состояниям Агрегатов и Планированию ремонтов

- •2.4. Использование эсрв в комплексных решениях

- •2.4.1. Решения корпорации Siemens

- •2.4.2. Концепции Plant Intelligence корпорации Wonderware

- •2.4.3. Модели Plant Intelligence и ipm корпорации ge Fanuc

- •2.4.4. Комплексные решения Emerson

- •3. Инструментальные средства синтеза эсрв

- •3.1. Среды разработки и эксплуатации эсрв

- •3.1.1. Платформа g2

- •3.1.2. Система sdb

- •3.1.3. Инструментальная среда «оператор»

- •3.1.3.1. Язык представления знаний абис

- •1) Особенности дедуктивной системы, реализованной в языке abis

- •1.1) Общая структура системы

- •1.2) Предложения языка и база данных

- •1.3) Управление работой дедуктивной системы

- •1.4) Метод согласования

- •2) Структура языка abis

- •2.1) Базовые типы данных

- •2.2) Правила

- •2.3) Структура программы на языке abis

- •3) Логика выполнения программы на языке abis

- •3.1) Выполнение программы на уровне модулей

- •3.2) Выполнение программы на уровне правил

- •3.3) Обработка условия

- •3.4) Текущая достоверность

- •3.5) Обработка следствия правила

- •3.6) Выполнение оператора согласования в условии правила

- •3.6.1) Выполнение оператора согласования без квантора или с квантором all.

- •3.7) Особенности использования переменных при обработке правила

- •3.2. Разработка эсрв на базе универсальных языков высокого уровня

- •3.2.1. Инструментальный комплекс ais

- •Заключение

- •Управление предприятием Сервер бд асуп Сервер приложений эс а6

- •Мини-эсрв а2

- •Управление

- •Производством

- •Управление

- •Процессом

- •Управление

- •Оборудованием

- •Клиент эсрв а2

- •Клиент эсрв а4

- •Сервер приложений эсрв а4

- •Клиент эсрв а4

- •Эсрв а3

- •Микро-эсрв а1

- •Бд асутп

- •Сервер бд асуп Управление предприятием Координатор-агент а2 Координатор-агент а2

- •Агент а1

- •Агент а1

- •Агент а1

- •Координатор-агент а1

- •Агент а2

- •Координатор- агент а1

- •Агент а1

- •Шлюзовой агент а2

- •Агент а2

- •Агент а2

- •Приложений асуп

- •Агент коммуни-каций а1

- •Приложений асутп

- •Управление

- •Производством

- •Управление

- •Процессом

- •Управление

- •Оборудованием

- •Бд асутп

- •Список литературы

2.3.2. Система спек

С точки зрения оценки потенциальных возможностей использования ЭСРВ в задачах автоматического и полуавтоматического управления сложными динамическими технологическими объектами с повышенными требованиями по надежности и качеству управления (данный класс задач является одним из наиболее трудных вариантов интеллектуализации промышленных производств) представляется уместным привести пример экспертной системы управления (ЭСУ) «Спек», разработанной ООО «ИТЦ» и ООО «Маяк ПКФ» (г.Красноярск) для Ачинского глиноземного комбината.

Сферой компетенции данной ЭСУ является управление спеканием шихты во вращающейся печи, что является примером управления сложным нестационарным физико-химическим процессом, для которого характерны большое количество внутренних и внешних возмущающих факторов и высокая динамика изменений энергетических и материальных потоков. Показатели качества спека зависят, прежде всего, от управляющих воздействий и характеристик исходных материалов и топлива, подаваемых в печь, но установить аналитические зависимости между ними, то есть описать процесс математически, достаточно сложно. Пока не получена модель, адекватно отражающая процессы в печи. Управление технологическим процессом представляет собой крайне непростую, многофункциональную задачу, которую в аналогичных случаях обычно решает специалист-агломератчик. Наблюдая визуально за состоянием печи, получая информацию о параметрах процесса, он на основе своего опыта и интуиции принимает решения о задании режимов. Роль человеческого фактора при этом очень велика.

В таких условиях повышение технико-экономических показателей глиноземного производства практически может быть достигнуто лишь путем использования для рационального и точного управления сложными технологическими процессами методов искусственного интеллекта.

КРИТЕРИИ СТАБИЛЬНОСТИ РЕЖИМА СПЕКАНИЯ

Как уже отмечалось, математические описания спекания шихты во вращающейся печи не позволяют адекватно оценивать происходящие там процессы. Управление технологическим режимом печи осуществляется агломератчиком (оператором) вручную с целью стабилизации отдельных параметров и представляет собой задачу, решение которой субъективно зависит от влияния человеческого фактора.

Агломератчик получает информацию о параметрах шихты и топлива, текущих параметрах режима спекания, состоянии элементов печи, факела, воздушно-пылевого потока, материала в зоне спекания и на выходе из печи путем визуальных наблюдений. На основе технологических инструкций, методики, а также своего опыта и интуиции он устанавливает те или иные величины управляющих воздействий в виде заданных значений, которые, по его мнению, могут обеспечить оптимальный режим спекания в данных условиях. Локальные контуры регулирования, входящие в АСУТП, удерживают величины управляющих воздействий в пределах заданных значений. Но в результате внешних и внутренних возмущений режим спекания постепенно смещается (дрейфует), что приводит к необходимости периодически корректировать управление.

Оператор при принятии решения по управлению руководствуется некими виртуальными критериями, состоящими из двух групп:

• критерии режима управления (расходы угля и мазута, соотношения расходов воздуха, тех. пыли, шихты, указания руководства и т.п.);

• критерии режима спекания (температурные соотношения, соотношения разряжений, концентрации газов и т.п.).

В ходе разработки ЭСУ «Спек» данные критерии были формализованы в виде критериев, полученных как эмпирическим путем (в ходе интервьюирования специалистов-агломератчиков), так и на базе структурной идентификации энергетического баланса.

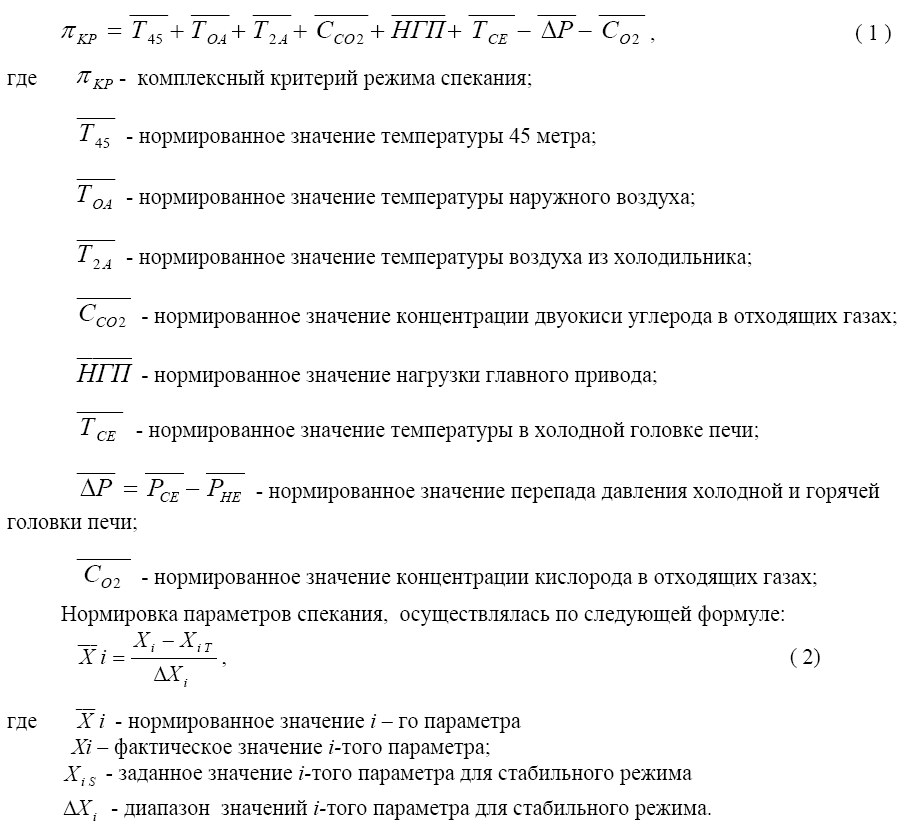

В результате был получен комплексный критерий, характеризующий стабильность и уровень энергетического баланса режима спекания:

Полученный комплексный критерий режима πКР косвенно оценивает протекание основных процессов спекания. Процесс горения топлива оценивается по соотношению концентрации кислорода СО2 и диоксида углерода ССО2 в отходящих газах. Температурный режим по зонам печи (по ходу материала) косвенно оценивается следующим образом:

− сушка материала температурой в холодном обрезе печи ТСЕ;

− подготовка материала температурой Т45;

− декарбонизация содержанием массовой доли диоксида углерода ССО2 в отходящих газах;

− зона спекания и зона охлаждения температурой вторичного воздуха Т2В ;

− тяговый режим оценивается по перепаду давления в печи ∆Р.

Наполнение печи материалом оценивается величиной нагрузки главного привода НГП.

Эффективность теплоотдачи барабана печи в атмосферу и температуры воздушных потоков в печь оценивается по температуре наружного воздуха ТОА.

Таким образом, структура комплексного критерия πКР позволяет учесть сложное взаимовлияние контролируемых параметров и рассчитать их суммарное влияние на энтальпию процесса спекания.

Для оценки адекватности комплексного критерия реальным условиям был проведен расчет численных значений и анализ комплексного критерия за 14 суток непрерывной работы печи спекания.

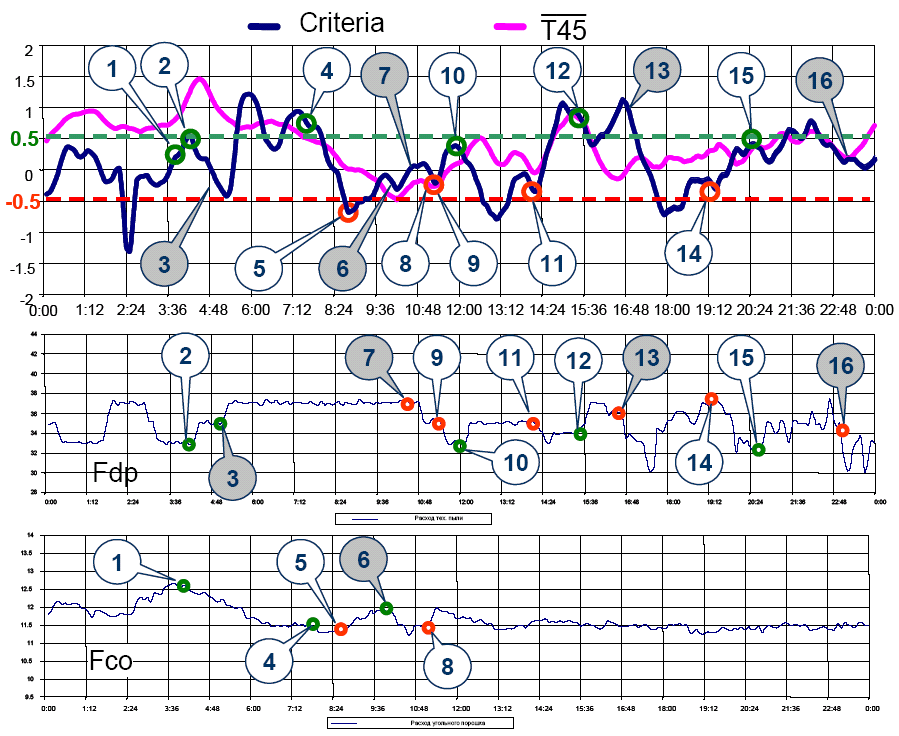

На рис.16 представлен пример анализа комплексного критерия и действий агломератчика по управлению расходами тех.пыли и угольного порошка за одни сутки.

На тренде критерия и расходов в хронологическом порядке пронумерованы точки, соответствующие моментам времени, когда агломератчик изменял значения управляющих воздействий. Таким образом, показаны 16 действий человека по управлению режимом.

Анализ их показал, что в 10 случаях из 16-ти он, стабилизируя температурный режим, принял верное решение на изменение направления управляющего воздействия, что привело к соответствующему изменению значений критерия, хотя человек не видел тренд критерия и не знал о нем.

Если рассматривать действия агломератчика в отношении форсирования теплового режима печи (повышения энтальпии), то можно заметить, что отмеченные на тренде критерия точки №№ 5, 8, 9, 11, 14 лежат вблизи границы его значений, которой соответствует число «– 0,5». Его действия по снижению энтальпии соответствуют точкам №№ 1, 2, 3, 4, 10, 12, 15 на тренде критерия, которые ближе к границе значений с величиной «+ 0,5». Эти значения критерия и были выбраны в качестве граничных для оптимального диапазона.

Рис.16. Тренды комплексного критерия, температуры 45м, расходов угольного порошка Fdp и технической пыли Fco

ЭКСПЕРТНАЯ СИСТЕМА УПРАВЛЕНИЯ ПЕЧЬЮ СПЕКАНИЯ

Комплексный критерий был использован в экспертной системе управления, которая в автоматическом режиме способна осуществлять мониторинг стабильности процесса, и управлять спеканием по правилам, составленным на основе опыта и знаний специалистов цеха спекания.

Экспертная система управления печью спекания (ЭСУ «Спек») обеспечивает требуемое качество обжига материала путем выбора оптимального режима спекания и его стабилизации. Оптимальный технологический режим спекания обеспечивается стабилизацией балансов потоков веществ и энергии в печи.

Экспертная система управления «Спек» является:

- системой реального времени, как система, ведущая обработку поступающей информации и выдачу управляющих воздействий с задержкой, исключающей возникновение нештатных или аварийных режимов работы печи;

- диагностирующей, то есть применяемой, в том числе, для решения задач выявления нарушений стабильности режима печи на основании анализа текущих параметров;

- интерпретирующей, то есть применяемой и для описания текущего режима печи по результатам анализа параметров.

В основу концепции ЭСУ положены следующие положения:

МНОГОРЕЖИМНОСТЬ, что предусматривает управление работой печи в нескольких режимах:

- ручном, когда значения всех регулирующих факторов (управляющих воздействий) задаются агломератчиком вручную, а система вырабатывает и показывает рекомендации по стабилизации режима;

- полуавтоматическом, при котором требуемые значения всех регулирующих факторов задаются оператором, а система имеет право на их незначительные изменения с целью стабилизации режимов спекания;

- автоматическом, когда значения всех регулирующих факторов поддерживаются системой автоматически с учетом обеспечения оптимального и стабильного режима;

- комбинированном, в этом случае управление изменением одних регулирующих факторов осуществляется автоматически, других – полуавтоматически, а остальных – вручную и в других сочетаниях;

ОПТИМАЛЬНОСТЬ УПРАВЛЕНИЯ, означающая в данном контексте, что системой выбирается такой режим спекания (цель управления), который обеспечивает требуемое качество обжига при данных условиях окружающей среды, текущих характеристиках шихты и топлива и при ограничениях параметров управления в допустимых пределах;

АДАПТИВНОСТЬ УПРАВЛЕНИЯ, состоящую в автоматической подстройке коэффициентов регуляторов. Если после управляющего воздействия, режимный параметр выходит за пределы заданного диапазона отклонений от цели управления, то в работу включается блок адаптации, который обеспечивает формирование большего или меньшего (по сравнению с предыдущим) управляющего воздействия.

Таким образом, достигается тонкое регулирование контролируемых параметров относительно заданных значений.

Функциональная схема ЭСУ «Спек» представлена на рис. 17.

Рис.17. Функциональная схема экспертной системы управления.

Обозначения:

ЭСУ состоит из следующих блоков:

Переключатель режимов управления. Предназначен для выбора и переключения следующих режимов управления ЭСУ:

• «РУЧНОЙ» – управляющие воздействия задает оператор (UЗ.РУЧ) и они остаются неизменны (U = UЗ.РУЧ).

• «ПОЛУАВТОМАТ» - управляющие воздействия задает оператор (UЗ.РУЧ), но они могут изменяться системой в небольших пределах (∆U), с целью поддержания стабильности режима спекания (U = UЗ.РУЧ + ∆U).

• «АВТОМАТ» – управляющие воздействия задаются полностью автоматически системой (U = UЗ.АВТ + ∆U).

Указанные режимы управления могут быть установлены для каждого управляющего воздействия индивидуально и независимо.

Блок экспертных правил. Предназначен для хранения и редактировании правил выбора и определения управляющих воздействий.

Нечеткий регулятор. Предназначен для вычисления заданного значения управляющего воздействия в автоматическом режиме работы и для корректировки величины управляющего воздействия при полуавтоматическом режиме работы ЭСУ. Целью управления нечеткого регулятора является поддержание заданного («оптимального») значения критерия режима спекания.

Блок выбора управляющих воздействий и адаптации. Предназначен для выбора управляющих воздействий по результатам анализа критериев и адаптации величины и времени управляющих воздействий по результатам предыдущего регулирования.

Блок регламентного управления. Предназначен для выработки управляющих воздействий при регламентных операциях и нештатных ситуациях.

Блок аппаратной диагностики. Предназначен для проверки работоспособности исполнительных механизмов управляющих воздействий.

Блок расчета критериев. Предназначен для расчета текущих значений критериев режима спекания.

Блок критериальной оптимизации спекания. Предназначен для расчета заданных («оптимальных») значений критериев режима спекания исходя из заданных значений параметров спекания.

Блок задания параметров спекания. Предназначен для расчета «желаемых» (заданных) значений параметров режима спекания с целью минимизации отклонения критериев спекания от оптимальных значений. Может работать в двух режимах:

«АВТОМАТ» - заданное (»желаемое») значение параметра выдается системой;

«РУЧНОЙ» - заданное («желаемое») значение параметра задает оператор.

Таким образом, при установке всех управляющих воздействий в ручной режим ЭСУ вырождается в обычную АСУТП, когда все УВ задаются оператором и не изменяются при смещении режима спекания. Если же какое-либо из УВ переведено в положение «ПОЛУАВТОМАТ» или «АВТОМАТ», ЭСУ с помощью нечеткого регулятора по заложенным экспертным правилам поддерживает заданные значения критериев спекания. При этом заданные значения параметров спекания, входящие в расчет заданных значений критериев могут быть установлены или оператором или автоматически системой.

На базе моделей, принятых в ЭСУ, разработан также тренажер, включающий виртуальную печь спекания (нейросетевой имитатор). Тренажер предназначен для отладки алгоритмов управления, а также для обучения и тестирования агломератчиков цеха спекания, что повышает прикладное значение полученных результатов.