- •«Технологии искусственного интеллекта в асутп»

- •Оглавление

- •1. Сферы применения экспертных систем реального времени (эсрв) в задачах асутп 6

- •2. Промышленные внедрения эсрв в асутп 18

- •3. Инструментальные средства синтеза эсрв 134

- •Список сокращений

- •1. Сферы применения экспертных систем реального времени (эсрв) в задачах асутп

- •2. Промышленные внедрения эсрв в асутп

- •2.1. Микро-эсрв интеллектуальных оконечных устройств

- •Полевая шина

- •2.2. Применение эсрв в контроллерном слое асутп

- •2.2.1. Мини-эсрв в контроллерах фирмы Fisher-Rosemount

- •2.3. Эсрв верхнего уровня асутп

- •2.3.1. Система свбу

- •2.3.2. Система спек

- •2.3.3. Система «компакс»

- •4. Модуль базы данных выполняет функции:

- •Модуль формирования отчетов по состояниям Агрегатов и Планированию ремонтов

- •2.4. Использование эсрв в комплексных решениях

- •2.4.1. Решения корпорации Siemens

- •2.4.2. Концепции Plant Intelligence корпорации Wonderware

- •2.4.3. Модели Plant Intelligence и ipm корпорации ge Fanuc

- •2.4.4. Комплексные решения Emerson

- •3. Инструментальные средства синтеза эсрв

- •3.1. Среды разработки и эксплуатации эсрв

- •3.1.1. Платформа g2

- •3.1.2. Система sdb

- •3.1.3. Инструментальная среда «оператор»

- •3.1.3.1. Язык представления знаний абис

- •1) Особенности дедуктивной системы, реализованной в языке abis

- •1.1) Общая структура системы

- •1.2) Предложения языка и база данных

- •1.3) Управление работой дедуктивной системы

- •1.4) Метод согласования

- •2) Структура языка abis

- •2.1) Базовые типы данных

- •2.2) Правила

- •2.3) Структура программы на языке abis

- •3) Логика выполнения программы на языке abis

- •3.1) Выполнение программы на уровне модулей

- •3.2) Выполнение программы на уровне правил

- •3.3) Обработка условия

- •3.4) Текущая достоверность

- •3.5) Обработка следствия правила

- •3.6) Выполнение оператора согласования в условии правила

- •3.6.1) Выполнение оператора согласования без квантора или с квантором all.

- •3.7) Особенности использования переменных при обработке правила

- •3.2. Разработка эсрв на базе универсальных языков высокого уровня

- •3.2.1. Инструментальный комплекс ais

- •Заключение

- •Управление предприятием Сервер бд асуп Сервер приложений эс а6

- •Мини-эсрв а2

- •Управление

- •Производством

- •Управление

- •Процессом

- •Управление

- •Оборудованием

- •Клиент эсрв а2

- •Клиент эсрв а4

- •Сервер приложений эсрв а4

- •Клиент эсрв а4

- •Эсрв а3

- •Микро-эсрв а1

- •Бд асутп

- •Сервер бд асуп Управление предприятием Координатор-агент а2 Координатор-агент а2

- •Агент а1

- •Агент а1

- •Агент а1

- •Координатор-агент а1

- •Агент а2

- •Координатор- агент а1

- •Агент а1

- •Шлюзовой агент а2

- •Агент а2

- •Агент а2

- •Приложений асуп

- •Агент коммуни-каций а1

- •Приложений асутп

- •Управление

- •Производством

- •Управление

- •Процессом

- •Управление

- •Оборудованием

- •Бд асутп

- •Список литературы

2.2.1. Мини-эсрв в контроллерах фирмы Fisher-Rosemount

Одним из важных (и характерных для современной индустрии технических средств промышленной автоматизации) направлений внедрения технологий ЭСРВ в АСУТП можно считать использование идеологии «компонентных» мини-ЭСРВ в среде специального ПО микроконтроллеров. В основу таких решений закладываются хорошо проработанные проблемно-ориентированные (как правило, узкой специализации) интеллектуальные модели и алгоритмы, независимые от специфики конкретных эксплуатационных функций контроллера. Данные решения реализуются в виде компонентов специального ПО контроллеров – библиотек стандартных функций, алгоблоков и т.п. Зачастую в виде подобных мини-ЭСРВ «оформляются» решения каких-либо типовых математических задач эвристического характера, задач обучения и распознавания, элементарных задач теории нечеткого управления, «интеллектуальной» оптимизации и адаптации и т.п. В среду мини-ЭСРВ при этом могут инкапсулироваться и соответствующие модели данных и знаний, необходимые для решения целевой интеллектуальной задачи. Иногда используется и альтернативный подход, основанный на модельно-ориентированном принципе подбора интеллектуальных алгоритмов, интегрируемых в среду мини-ЭСРВ. Например, формируется базовый набор алгоритмов логического вывода на продукционных моделях принятого вида, алгоритмов обучения/распознавания для определенного подкласса нейронных сетей, некоторое подмножество алгебры нечетких множеств для ограниченного семейства типов функций принадлежности и т.п.

Одним из известных примеров реализации многофункциональных интеллектуальных компонентов на уровне мини-ЭСРВ рассматриваемого класса является технология, применяемая для контроллеров лини MPC (Multi-Purpose Controller) фирмы Fisher-Rosemount Inc. (группа компаний Emerson Process Management).

В комплекте ПО контроллера MPC5 – библиотека из 29 типовых блоков управления, среди которых - различные варианты ПИД-регулятора, интеграторы, дифференциаторы, типовые нелинейности, линейные интерполяторы и др. (в т.ч. – специальные блоки дискретного управления насосами, клапанами и т.п.). Поддерживается также 32 математические функции, операции и оператора (условного перехода, сброса, ожидания и т.п.). Пользователю предоставляются широкие возможности по настройке, композиции и определению новых блоков с использованием типовых блоков и функций (операций, операторов). Следует также отметить, что все библиотечные блоки управления поддерживают работу и с дискретными, и с аналоговыми входами/выходами. Всего MPC5 способен поддержать работу 126 блоков. На базе механизма блоков строятся и интеллектуальные контуры управления и идентификации, реализуемые в MPC5.

Одним из поставляемых интеллектуальных компонентов специального ПО контроллеров MPC5 является IFLC (Intelligence Fuzzy Logic Control – «Интеллектуальное нечеткое управление»). Данный компонент предоставляет пользователю возможность замены обычных ПИД-регуляторов их нечеткими аналогами. Для этого необходимо лишь включить контур обычного управления в контур нечеткого управления, реализуемый IFLC. Наиболее эффективным данное решение становится в тех случаях, когда:

- качество управления по заданному критерию повышается при введении нелинейных эффектов;

- имеются неизмеряемые внешние возмущения или параметрические дрейфы;

- управляемый процесс требует частых изменений уставок и быстрых отработок этих изменений регулятором;

- требуется оперативная реакция на воздействия, способные разрушить объект, или недопустимы ошибки управления и малые отклонения от заданного режима.

Применение IFLC в перечисленных ситуациях позволяет существенно повышать качественные показатели работы регулятора (по критерию длительности переходных процессов – до 20-30%). Важной особенностью применения IFLC является существенное снижение ошибок без увеличения времени отклика и «расходов» на регулирование. При этом используется механизм штрафных функций, которые сильнее «наказывают» значительные ошибки регулирования, чем малые, а также «штрафуют» осциллирующие эффекты, что приводит к хорошо сбалансированным процессам на управляемом объекте (баланс – между оперативным откликом на большие величины ошибок и сильным демпфированием при колебательных процессах в контуре управления). Формируемый на базе IFLC контур управления также менее чувствителен к зашумлению сигнальных каналов и быстрее восстанавливает работоспособность при внешних возмущениях. Кроме того, IFLC использует при работе механизм самонастройки, который поддерживает динамическую идентификацию параметров процесса и повышает тем самым качество управления.

Значительным «плюсом» IFLC является то, что продукционные правила и функции принадлежности нечетких множеств предопределены и не требуют от разработчика и оператора настройки. Встроенный механизм самонастройки IFLC самостоятельно осуществляет масштабирование, необходимое для адаптации к условиям конкретного управляемого процесса. Поддерживается также on-line переключение с режима нечеткого управления на обычное ПИД-регулирование.

Т.о., IFLC позволяет значительно повышать качество управления, робастность и надежность системы.

Специальное ПО контроллеров Fisher-Rosemount содержит также программный компонент «интеллектуальный тюнер» (далее – просто «тюнер»), частично используемый в IFLC. Работа тюнера основывается на патентованном Fisher-Rosemount принципе «релейной самоосцилляции», который иллюстрирует рис.10.

Рис.10. Контур релейной самоосцилляции

Обозначения: Relay – релейный элемент; Tuning rules – блок правил настройки; Gc(S) – передаточная функция регулятора; Gv(S) – передаточная функция объекта; SP – задающее воздействие; PV – регулируемый выход.

Алгоритм работы тюнера предусматривает наличие внутренней тестовой процедуры для идентификации динамических характеристик управляемого процесса (эта процедура реализуется во встроенном, замкнутом контуре самонастройки, что позволяет разделить процессы параметрической адаптации и собственно управления). Данный алгоритм в целом одинаково хорошо работает с быстрыми и медленными процессами, с контурами, имеющими временные ограничения по управлению, а также в условиях зашумленных сигнальных каналов. Это обеспечивает возможность применения алгоритма и в каскадных схемах регулирования.

В ПО контроллеров Fisher-Rosemount имеются и компоненты, поддерживающие аппарат нейронных сетей, которые могут использоваться в задачах динамической идентификации. Нейросетевые модели обучаются распознаванию параметров процесса, а затем «отдают знания» контуру регулирования.

Контроллеры серии MPC с нечеткими и нейронными моделями не являются исключениями в продукции Fisher-Rosemount. Соответствующие возможности поддерживаются и в специальном ПО контроллеров линии DeltaV (например, в контроллерах MD). Важной функциональной особенностью здесь является возможность решения не только идентификационных и управленческих задач, но и задач прогнозирования. Для данных целей в комплекте ПО DeltaV имеется специальное средство – DeltaV Neural.

DeltaV Neural дает возможность прогнозировать значения ключевых переменных процесса, которые невозможно измерять в реальном масштабе времени. Переменные, которые трудно измерить, обычно характеризуют качество или непосредственно связаны с рентабельностью производства. Наблюдение таких переменных нередко производится путем периодического отбора образцов (снятия замеров и т.п.) и их последующего анализа (например, в лаборатории). С помощью DeltaV Neural можно обучить нейронную сеть на архивных данных, чтобы обеспечить прогнозирование переменных, характеризующих качество процесса, и своевременно получать информацию о качестве продукции. Если качество не отвечает предъявляемым требованиям, то на основе нейросетевого прогноза можно произвести коррекцию процесса, чтобы предотвратить те или иные технологические нарушения (например, выпуск бракованной продукции).

Интересной возможностью является использование механизма т.н. «виртуальных датчиков». DeltaV Neural позволяет создавать виртуальные датчики, обеспечивающие непрерывную индикацию измерений, которые без использования данной технологии могли бы быть получены только путем лабораторного анализа отобранных образцов или каким-либо подобным образом. Нейросетевой аппарат, используемый в DeltaV Neural, предоставляет мощный инструмент, основанный на использовании имитационного моделирования и способный эффективно моделировать даже существенно нелинейные процессы.

Запатентованный в Fisher-Rosemount подход, реализованный в DeltaV Neural, обеспечивает полностью автоматическое построение нейросетевой модели процесса. В большинстве случаев все, что требуется сделать разработчику — указать более ранние измерения и «лабораторные» входные параметры, которые следует учитывать при создании нейросети. Накопление информации о процессе, используемой для обучения нейронной сети, может быть выполнено автоматически. На основе этой информации может быть автоматически сгенерирована нейронная сеть, моделирующая лабораторные измерения.

Чтобы создать виртуальный датчик, не требуется быть опытным специалистом или иметь опыт работы с технологией нейронных сетей. Простой в использовании графический интерфейс позволяет обычному инженеру-технологу создать виртуальный датчик с минимальными трудозатратами. Если же пользователь является опытным специалистом, то в процессе разработки он может внести «тонкие» настройки нейросетевого аппарата.

Создаваемая нейронная сеть представляется в виде обычного функционального блока, выполняемого в контроллере DeltaV. Таким образом, все стандартные инструментальные средства, имеющиеся в комплекте ПО DeltaV, могут использоваться для определения входных измерений, на основе которых строится прогноз показаний виртуального датчика.

С помощью DeltaV Neural можно непрерывно прогнозировать лабораторные данные на основе ранее измеренных условий. Такое своевременное предсказание может иногда позволить внести изменения в управление процессом задолго до появления других результатов. Кроме того, нейронная сеть является нелинейной моделью и поэтому иногда оказывается полезной в таких приложениях, где применение обычных моделей дает плохие результаты. Такую возможность удобно использовать в многих отраслях промышленности для замены и двойной проверки показаний физических датчиков. Нейросеть может также выступать в качестве недорогого средства прогнозирования результатов лабораторных испытаний в реальном масштабе времени. Информацию о процессе и данные о «лабораторных» образцах, которые необходимы для создания нейронной сети, автоматически собирает Архиватор Данных DeltaV. DeltaV Neural самостоятельно проверяет наличие ошибок в информации и выполняет предварительную обработку архивных данных. «Плохие» значения данных исключаются, отсутствующие данные удаляются, интерполируются или заменяются средними значениями. На основе анализа чувствительности, выполняемого DeltaV Neural, могут быть быстро отобраны те входные сигналы, которые потенциально полезны для разработки виртуального датчика, а лишние удалены.

Инструментальные средства DeltaV Neural позволяют быстро и с малыми трудозатратами обучить нейронную сеть на архивных данных и проверить точность построенной в результате этого модели.

В ходе обучения сети реализуется обратная связь по прогрессу в определении наилучшей нейронной модели для исследуемого процесса. После того, как нейросеть обучена и проверена, она используется в функциональном блоке, работающем в контроллере DeltaV, для непрерывного прогнозирования качества. С помощью DeltaV Neural можно создавать виртуальные датчики как для непрерывных, так и для циклических процессов.

В полном объеме используются в контроллерах DeltaV и рассматривавшиеся выше инструменты, основанные на нечеткой логике.

Функциональный блок регулирования на основе нечеткой логики является проверенной на практике заменой ПИД-регулированию. Запатентованный алгоритм обеспечивает в большинстве контуров регулирования повышение быстродействия, точности и качества по сравнению с традиционным ПИД-регулированием.

В частности, первыми кандидатами на использование нечеткой логики являются те контуры, в которых имеет смысл применение нелинейного регулирования. Поскольку нечеткая логика обеспечивает более высокое быстродействие и практическое отсутствие перерегулирования, она применима и для тех контуров, где часто происходят изменения уставок или колебания внешней нагрузки. Кроме того, с применением регулирования на основе нечеткой логики повышается устойчивость и точность регулирования в контурах с сильно зашумленными сигналами. Без применения нечетких моделей практически единственной альтернативой управления «зашумленными» процессами является фильтрация шума, которая «сглаживает» управляющие воздействия. Нелинейная кривая отклика позволяет нечеткой логике работать с зашумленными сигналами, сохраняя при этом устойчивость регулирования и, кроме того, сводя к минимуму перерегулирование.

Реализованное в DeltaV регулирование на основе нечеткой логики способно улучшить характеристики для широкого диапазона контуров управления технологическими процессами, даже в случаях, которые требуют нелинейности управляющего воздействия. Нечеткая логика легко управляет такими контурами.

Превосходство над ПИД-регулированием при изменении уставок и нагрузки заключается в том, что нечеткая логика ликвидирует отклонения параметров процесса от заданных значений быстрее, чем даже «агрессивно» настроенные ПИД-контуры. Поскольку нечеткая логика возвращает технологический процесс к заданным значениям быстрее и почти без перерегулирования, она прекрасно подходит для тех контуров, где часто происходят изменения уставок или колебания нагрузки процесса. Высокое качество регулирования на основе нечеткой логики полезно также в условиях, где перерегулирование способно привести к порче продукции или нарушению критически важных параметров технологического процесса.

С помощью специализированной дополнительной программы («Автонастройщик») может быть осуществлена автоматическая настройка контуров регулирования, использующих нечеткую логику, путем подбора коэффициентов масштабирования, которые аналогичны коэффициентам усиления, интегрирования и дифференцирования традиционного ПИД-контура.

Испытания функциональных блоков нечеткой логики DeltaV показали значительное улучшение качества регулирования по сравнению с традиционным ПИД. Данное улучшение обеспечивается значительным сокращением перерегулирования при уменьшении продолжительности переходного процесса и увеличении быстродействия.

Нечеткая логика формирует более «агрессивные» управляющие воздействия при больших ошибках (отклонениях параметра процесса от заданных значений), чем при малых. Обеспечиваются также «сильные» воздействия для гашения колебаний. Это реализуется путем балансирования управляющего воздействия (с большим коэффициентом усиления – при больших ошибках, и с сильным затуханием – при вхождении контура в режим колебаний). Результатом является более точное и надежное регулирование.

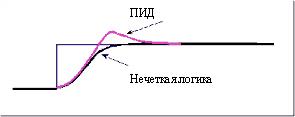

На рисунках 11 и 12 сравнивается кривая управляющего воздействия алгоритмов нечеткой логики и ПИД-регулирования при различных параметрах настройки. Для сравнения качества традиционного ПИД-регулирования и управления на основе нечеткой логики использовалась модель процесса первого порядка с запаздыванием. Настройка регулятора, кривая отклика которого изображена на следующем рисунке, проводилась с допущением перерегулирования.

Рис.11. ПИД-регулирование с допущением перерегулирования

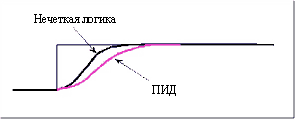

На рис.12 иллюстрируется характеристика ПИД-контура, настроенного на нулевое перерегулирование.

Рис.12. ПИД-регулирование с нулевым перерегулированием

В обоих случаях нечеткий регулятор по качеству работы превосходит традиционное ПИД-регулирование.

Чтобы решить проблему определения нечетких правил настройки, разработаны также блоки регулирования на основе нечеткой логики DeltaV, которые должны работать одновременно с настройкой контура регулирования. В поставляемом отдельно «Автонастройщике» DeltaV специальный «мастер», выполненный в стиле Microsoft, с помощью графических «приглашений» помогает выполнить процедуру настройки.

В Автонастройщике для расчета параметров настройки контура регулирования применяется запатентованный принцип релейных колебаний. Основанный на алгоритме Острема-Хегглунда, он использует расширенную методику описания технологического процесса моделью первого порядка с запаздыванием. Объединение этих патентованных функций в значительной мере сокращает время, затрачиваемое на формирование устойчивых и быстродействующих контуров регулирования.

Процедура испытания в контуре с обратной связью динамически определяет характеристики контура в процессе настройки. Для надежности регулирование контура продолжается и в ходе испытания процесса. Не будучи связанным с какой-либо конкретной моделью процесса, Автонастройщик способен выполнить настройку практически любого контура, основанного на ПИД или нечеткой логике.

Алгоритм работает одинаково хорошо с «быстрыми» или «медленными», саморегулирующимися или интегрирующими процессами, и даже с теми контурами, где имеется запаздывание или выходной сигнал с высоким уровнем шума. Поскольку Автонастройщик устойчив к шуму и возмущениям по нагрузке, настраиваться могут даже самые сложные контуры регулирования.

После того, как заданы динамические характеристики процесса, в меню программы могут быть выбраны параметры в диапазоне от отсутствия перерегулирования до высокой «агрессивности». В Автонастройщике можно также провести настройку контуров в зависимости от типа процесса. Дополнительные возможности поддерживают настройку контуров по критериям: запас по фазе, коэффициент усиления, лямбда-коэффициент и с использованием внутренней модели.

Автонастройщик обеспечивает выдачу отчета по результатам настройки. В отчете указывается, кто и когда выполнял настройку, содержатся исходные и итоговые параметры настройки, динамические характеристики процесса и используемые при настройке правила. Отчетная информация автоматически сохраняется в файле и при следующем запуске Автонастройщика используется в качестве исходных значений параметров настройки для данного контура.

Опытный инженер может воспользоваться «экспертным режимом» и задействовать альтернативные методы настройки, такие как модифицированный метод Зиглера-Николса, по заданному коэффициенту усиления и запасу по фазе, по лямбда, по лямбда-среднему, по лямбда-предиктору Смита, или по внутренней модели.

Модифицированный метод Зиглера-Николса для пропорционально-интегрального (ПИ) регулирования базируется на методе Зиглера-Николса с изменениями, минимизирующими перерегулирование.

Метод задания коэффициента усиления и запаса по фазе для ПИД-регулирования задает первоначальный запас по фазе 45 градусов. Этот запас в большинстве случаев обеспечивает минимальное перерегулирование, т.е. переменная процесса не будет значительно отклоняться от уставки. Более медленный отклик с еще меньшим перерегулированием в большинстве случаев может быть достигнут при увеличенном запасе по усилению и запасе по фазе в 60 градусов.

Метод лямбда-коэффициента для ПИ-регулирования позволяет оценить соотношение постоянной времени замкнутого контура к постоянной времени разомкнутого контура через коэффициент лямбда.

Метод лямбда-среднего работает для контуров ПИ-регулирования уровня без самовыравнивания.

Метод лямбда-предиктора Смита эффективен в случаях, когда запаздывание процесса больше постоянной времени процесса. Этот метод используется с шаблоном предиктора Смита.

Метод управления по внутренней модели (УВМ) обеспечивает настройки для пропорциональной, интегральной и дифференциальной составляющим и предполагает процесс первого порядка с запаздыванием. Модель процесса определяется во время тестирования настройки. Процедура определения модели является запатентованной технологией компании Fisher-Rosemount Systems. Метод УВМ особенно полезен, когда запаздывание процесса больше половины постоянной времени этого процесса. Величины запаздывания процесса и постоянная времени процесса отображаются на экране Автонастройщика в окне результатов теста.

В «экспертном режиме» не требуется повторный ввод исходных параметров для других тестов. Как только Автонастройщик DeltaV определит динамические характеристики контура, он вычислит новые параметры для другого метода настройки.

Функции «Автонастройщика» гармонично дополняет выполненный в архитектуре «клиент-сервер» пакет «Инспектор» DeltaV, предназначенный для автоматического анализа и выявления «неэффективных» контуров управления (данная задача, решаемая на базе эвристических алгоритмов, также непосредственно относится к задачам интеллектуального характера), учета и локализации неисправностей оборудования и т.п. Инспектор DeltaV вычисляет и представляет в графическом виде следующие величины: загрузка контура, статус измерения (некорректное, неопределенное значение или «ограничен»), ограничение управляющих воздействий и нестабильность процесса. Такая функциональность, наряду с простым для пользователя интерфейсом оператора, позволяет эффективно настраивать процесс.

Показатели нестабильности, рассчитываемые Инспектором DeltaV, позволяют контролировать качество измерения и управления для всех устройств в/в и блоков управления. Оператор может немедленно узнавать о возрастании показателя нестабильности по сравнению с его нормальным значением, что сигнализирует о необходимости обратить внимание на конкретный элемент системы, точно идентифицированный Инспектором.

Поддерживаются показатели качества управления и загруженности в масштабе всего производства. Показатель качества является мерой близости качества работы контура к управлению с минимальными отклонениями. Величина показателя загруженности – это процент контуров управления, в которых поддерживается нормальный режим работы.

Чтобы обеспечить точный расчет нестабильности процесса в Инспекторе DeltaV, для каждого входа, выхода и управляющего функционального блока в контроллере автоматически вычисляются суммарное квадратичное отклонение (Stot) и возможное квадратичное отклонение (Scap). Значение, полученное после 100 выполнений каждого блока, передается из контроллера серверу Инспектора DeltaV, который находится на рабочей станции Professional PLUS. Затем на основе этой информации автоматически вычисляется показатель нестабильности для каждого блока. Кроме того, информация о статусе и режиме работы блока передается на сервер посредством механизма сообщений об исключительных ситуациях, то есть при изменении какого-либо значения (спорадический механизм обмена). На основе данных о статусе и режиме работы сервер выявляет отклонения условий работы блока от нормы. Результаты расчетов, выполненных на сервере, доступны для клиентского ПО Инспектора DeltaV, функционирующего на рабочих станциях DeltaV.

Для блоков управления показатель нестабильности, рассчитанный сервером Инспектора DeltaV, непосредственно показывает, насколько близко управление в контуре к наилучшему возможному (управлению с минимальными вариациями). На основе этого измерения нестабильности Инспектор DeltaV автоматически выделяет и отображает на экране отдельные модули, содержащие блоки с чрезмерной нестабильностью. Путем выбора модуля на экране можно вывести рассчитанные значения показателя нестабильности для каждого входа, выхода или управляющего блока в этом модуле. Чтобы исключить неправильные показания, вызванные кратковременными изменениями производительности, берется средняя нестабильность за выбранный промежуток времени: час, смену или день.

На основе суммарного квадратичного отклонения и возможного квадратичного отклонения, вычисляемых для в/в DeltaV и управляющих функциональных блоков, Инспектор DeltaV рассчитывает для блоков управления показатель нестабильности, который характеризует возможное улучшение для блока управления относительно управления с минимальными вариациями.

На основе режима работы блока и статуса параметра Инспектор DeltaV автоматически выявляет отклонения от нормальных условий и обеспечивает их графическое представление на рабочей станции DeltaV. Определяются следующие условия: а) «Плохой в/в» - переменная имеет некорректное, неопределенное значение или ограничена; б) «управляющее воздействие ограничено» - на более низком уровне присутствует условие, которое ограничивает управляющее действие блока; в) «отклонение режима от нормы» - действительный режим работы блока не соответствует нормальному режиму, предусмотренному в конфигурации.

Процент времени, в течение которого существуют эти условия за час, за смену или за день вычисляется для каждого блока и сравнивается с заданными глобальными ограничениями по каждому условию. При выходе за одно из таких ограничений соответствующий модуль заносится в графическую сводку по модулям. Кроме того, модули, включенные в эту сводку, представлены и по отдельности – списком. Выбирая один из них, оператор получает подробную информацию о его в/в, либо блоках управления в «неисправных» модулях, а также расчетную нестабильность и процент времени, в течение которого наблюдались отклонения от нормальных условий.

Инспектор автоматически получает информацию о добавлении и удалении модулей из контроллеров DeltaV. Для включения модулей в Инспектор конфигурировать их тэги необязательно.

В конфигурации Инспектора DeltaV содержатся заданные по умолчанию значения показателя нестабильности и процента времени, в течение которого наблюдались отклонение режима работы системы от нормального, ограниченность управления и «плохой» в/в. Эти значения могут изменяться.

В заключении параграфа следует особо отметить, что рассматривавшиеся выше модели контроллеров являются базовыми элементами многих комплексных решений Fisher-Rosemount – RS3 (линия MPC), DeltaV (линия MD) и др. В этих решениях интеллектуальные функции, поддерживаемые на уровне функциональных блоков в контроллерах, органично интегрируются с другими компонентами систем (интеллектуальными и «обычными») на различных системотехнических уровнях – от интеллектуальных оконечных устройств до уровня MES, EAM и выше (см. п.2.4.4).