Степень затупления ножей.

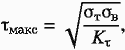

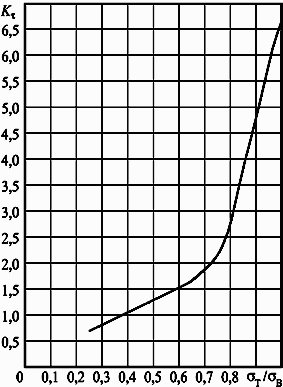

Рис. a7. Увеличение силы реза вследствие затупления ножей.

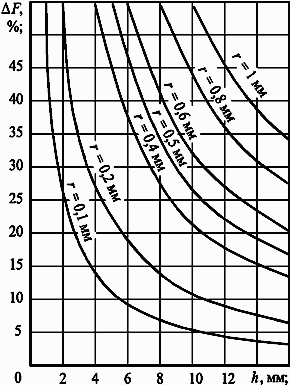

Притупление ножей характеризуется радиусом режущей кромки r рис. a6, г. Оно оказывает большое влияние на величину полного усилия реза [*3], [*9], [*10] и др.). Затупление ножей приводит к увеличению прочности на срез (см. табл. t2) вследствие большей деформации металла. Из-за более сильного сжатия тупые ножи глубже проникают в материал до наступления скола. В результате увеличения силы реза увеличивается также распорная сила Fрасп рис. b1, благодаря которой стол ножниц и балка ножа прогибаются больше, чем при резе острыми ножами. Это ведёт к увеличению бокового зазора между ножами, что, как указывалось раньше, также неблагоприятно сказывается на качестве реза. Кроме того, режущие кромки ножей получают большую нагрузку и могут выкрашиваться, из-за чего получается нечистый рез с образованием большого числа заусенцев.

Результаты опытов, приведённые в [*1], показывают, что искусственное затупление режущих кромок ножей до радиусаr=4 мм вызывает при разрезании сутунок из стали 20 толщиной 14 мм повышение усилия реза, по сравнению с резанием острыми ножами, на 60 %. Кроме того, резание сопровождается образованием значительных заусенцев. В [*1] указывается, что, не ухудшая значительно поверхности среза

разрезаемого металла, можно допускать затупление режущих кромок ножей до r=(0,25…0,30)εотрh, где εотр — коэффициент относительного отрыва металла; h — толщина разрезаемого листа. Влияние притупления в таком случае должно учитываться увеличением полного усилия реза на 15…20 %. В [*10] приведены зависимости увеличения силы реза (в процентах) от толщины и радиуса затупления (рис. a7). |

Причиной износа режущей кромки могут быть механические силы, действующие в процессе резки, адгезия, диффузия и химические процессы. В результате износа острия изменяются его геометрические очертания, из-за чего непрерывно меняются условия трения и износа. В случае резки главным фактором является механический износ острия, который может выступать в форме механического истирания, статического или усталостного износа. При рациональной экслуатации ножей износ должен преобладать над механическим истиранием [*9]. Так как на ножницах режутся различные листы по толщине, ширине и качеству, то нельзя точно установить число рабочих ходов, которое можно произвести до затупления ножей. Обычно, ножи меняются через несколько рабочих смен (см. например, [*17]).

Рис. b1. Распорная сила. Fв — вертикальная составляющая силы реза; Fрасп — распорная сила; h — толщина листа; z — ход ножа; Fпр и lпр — сила прижима и расстояние до него. Прижим способствует уменьшению распорной силы и увеличению точности резки.

Механические свойства проката

Влияние материала на процесс резки зависит от основного металла (алюминий, сталь и др.), легирующих добавок, структуры (размер зёрен, их форма и пр.), способа термообработки и температуры [*2]. Воздействие отдельных факторов на силу реза до конца не выяснено, поэтому это влияние учитывается экспериментальными характеристиками.

Основной

характеристикой металла при резке на

ножницах с параллельными ножами

являетсямаксимальное

удельное сопротивление резанию τмакс.

Это условная величина, так как она, с

одной стороны, является обобщённым

напряжением процесса реза металла,

который получает при резе деформации

смятия, изгиба, среза, сдвига и растяжения,

а с другой стороны, представляет собой

усилие реза, отнесённое не к действительному

сечению металла, а к первоначальному

сечению [*6]. В [*19] указывается, что для

пластичных материалов величина τмакс не

является постоянной, а изменяется в

зависимости от толщины листа.

Экспериментальные исследования,

проведённые во ВНИИМЕТМАШ, показали,

что τмаксзависит

как от предела прочности при растяжении

σв,

так и от предела текучести σт разрезаемого

металла, а также от их отношения σт σв ![]() .

.

Напомним, что предел упругости (предел текучести, σт) — это величина напряжений, при превышении которых материал получает незначительные, заранее обусловленные, остаточные деформации.

Предел прочности, называемый также временным сопротивлением, σв, — это напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца. [*25]

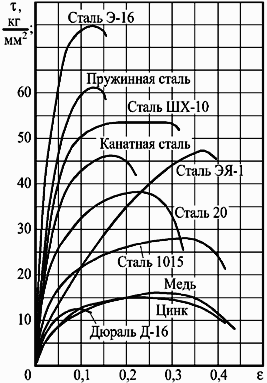

Эта зависимость при холодной резке листового металла может быть выражена формулой

τmax= σтσв Kτ |

|

|

(f1) |

|

|

где Kτ — коэффициент механических свойств разрезаемого материала.

На рис. a10 представлена зависимость коэффициента Kτ от отношения σт σв для случая холодной резки, построенная по экспериментальным данным, полученным при резке листов толщиной от 0,5 до 14 мм. Графически функция Kτ=f(σт/σв) представляет собой кривую типа параболы, состоящую из двух ветвей, нижняя из которых характеризует свойства большой группы пластичных металлов (углеродистых и низколегированных сталей, цветных металлов и сплавов), имеющих отношение σт σв не более 0,7, верхняя — свойства прочных и высокопрочных сталей и других малопластичных материалов, у которых отношение σт σв изменяется от 0,7 до 1,0.

Рис.

a10. Зависимость коэффициента механических

свойств разрезаемого материала от

отношения предела текучести к пределу

прочности при холодной резке.

Рис.

a10. Зависимость коэффициента механических

свойств разрезаемого материала от

отношения предела текучести к пределу

прочности при холодной резке.

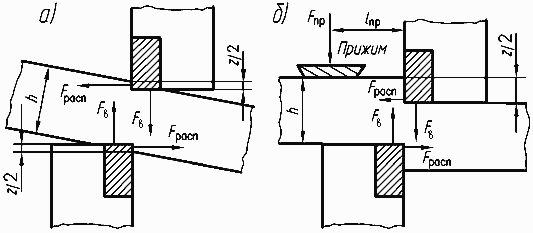

Рис. a11. Кривые изменения сопротивления параллельному резанию в функции относительного погружения верхнего ножа.

Для

металлов, у

которых σт σв ≤0,7 ![]() коэффициент K=τмакс/σв является

постоянным и равен 0,63, а для металлов,

у которых σт σв =0,7…1,0

коэффициент K=τмакс/σв является

постоянным и равен 0,63, а для металлов,

у которых σт σв =0,7…1,0 ![]() —

переменным, изменяющимся в пределах от

0,63 до 0,39.

—

переменным, изменяющимся в пределах от

0,63 до 0,39.

В [*1] указывается, что с увеличением σв разрезаемого металла полное усилие реза растёт непропорционально ему, а несколько меньше. При этом происходит в основном увеличение составляющих, учитывающих изгиб разрезаемого металла в зоне реза и изгиб отрезанной уже части металла (см. рис. a1). Как указывается в [*21] наибольшее влияние пределы текучести и прочности оказывают на образование заусенцев на поверхности реза.

Характеристиками пластических свойств разрезаемого металла при резке являются величины относительного надреза εнад и относительного отрыва εотр.

Величина εнад есть отношение глубины собственно надреза (заглаженной части сечения) к толщине h разрезаемой полосы.

Величина εотр есть отношение глубины надреза, при которой происходит окончательное разделение (отрыв) частей металла, к толщине разрезаемой полосы.

Следует отметить, что данные определения соответствуют использованным Крыловым Н.И. и Тарасовым Б.М. в работе [*6]. В других источниках встречаются и иные определения. Например, в работе [*4] величине εнад соответствует коэффициент вмятия, а величине εотр — коэффициент надреза.

На рис. a11 приведены экспериментальные зависимости удельного сопротивления резанию от относительного внедрения ножей в металл (τ=f(ε)) при холодной резке. Максимальное удельное сопротивление резанию τмакс соответствует относительному внедрению ножей, равному глубине относительного надреза ε=εнад. Кривые τ=f(ε) обрываются при величине относительного внедрения ε=εотр.

Таблица. t5. Экспериментальные данные коэффициентов надреза εнад и отрыва εотр. |

||||

Материал |

Горячее резание |

Холодное резание |

||

εнад |

εотр |

εнад |

εотр |

|

Сталь 10 |

0,32…0,40 |

0,75…1,0 |

0,30 |

0,5 |

Сталь 20 |

0,30…0,35 |

0,75…0,95 |

0,25 |

0,35…0,45 |

Сталь 50 |

0,25…0,3 |

0,70…0,95 |

0,20 |

0,30…0,40 |

Сталь 55C2 |

0,23…0,28 |

0,65…0,90 |

0,2 |

0,25…0,30 |

Сталь 12X18H9T |

0,25…0,30 |

0,70…0,80 |

0,35 |

0,45 |

Сталь ШХ15 |

0,20…0,25 |

0,65…0,70 |

0,15 |

0,30 |

Медь |

0,35 |

0,95 |

0,30 |

0,45 |

Цинк |

0,30 |

0,70 |

0,20 |

0,40 |

Дюралюминий |

0,25 |

0,50 |

0,15 |

0,25 |

Величина проникания εотрh, необходимая для осуществления реза, зависит от хрупкости материала, а для сходных материалов она может быть выражена как коэффициент толщины h [*3]. Величина εотр важна при расчёте энергии, необходимой для реза. Для разрезания твёрдых и хрупких материалов требуется зачастую меньше энергии, хотя необходимое усилие сдвига может быть больше, чем это необходимо при резке пластичных материалов таких же размеров. Максимальное усилие реза зависит от максимального значения τ=f(ε), а энергия, необходимая для реза, — от площади под этой кривой.

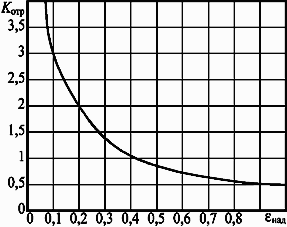

Рис.

a12. Зависимость коэффициента отрыва от

глубины относительного надреза.

Рис.

a13. Зависимость глубины относительно

надреза от толщины разрезаемой полосы

из материала с σт σв≤0,7

и

δ5=10…30 %

при

холодной резке.

Рис.

a13. Зависимость глубины относительно

надреза от толщины разрезаемой полосы

из материала с σт σв≤0,7

и

δ5=10…30 %

при

холодной резке.

В табл. t5 приведены максимальные значения коэффициентов надреза εнад и отрыва εотр, полученные экспериментальным путём при резании различных металлов [*4]. Эти данные следует считать ориентировочными, так как они получены с различной степенью точности, в некоторых случаях при резании образцов небольшого сечения (25×25 мм). Для пластичных материалов εотр доходит до 0,6…0,9, а для хрупких уменьшается до 0,12…0,15 [*1]. Величина εотр пропорциональна удлинению и приблизительно на 20…50 % больше относительного удлинения δ5 [*1].

Величина εотр определяется по формуле

εотр=Kотрεнад,

где Kотр — коэффициент отрыва, определяемый по графику в функции εнад. Как показывают экспериментальные исследования, εнадзависит от отношения σт σв и относительного удлинения δ5материала разрезаемой полосы, её толщины h и рода металла. На рис. a13 представлена графическая зависимость εнад от толщиныh разрезаемой полосы из материалов с σт σв ≤0,7 и δ5=10…30 %. Этими значениями механических свойств объединена большая группа углеродистых и легированных сталей, а также некоторых цветных металлов и сплавов, которая подчинена общей зависимости функций τмакс=f(σв) и εнад=f(h). График показывает, что с уменьшением толщины полосы величина εнадвозрастает. При стремлении h к нулю εнад асимптотически приближается к единице, а при стремлении h к бесконечности εнад асимптотически приближается к 0,1. Коэффициент Kотр определяется по графику на рис. a12, построенному по экспериментальным данным. Графическая зависимость показывает, что εотр с уменьшением εнад от 1 |

до 0,1 уменьшается от 0,5 до 0,3. Для малопластичных материалов, у которых εнад< 0,1, наблюдается тенденция сохранения εотр постоянной, равной примерно 0,3.