- •Передмова

- •1. Опис навчальної дисципліни "Технологія заповнювачів бетону"

- •1.1. Загальний опис предмета навчальної дисципліни

- •1.2. Мета і завдання навчальної дисципліни

- •1.2.1. Мета викладання дисципліни, її спрямування

- •1.2.2. Завдання вивчення дисципліни

- •2. Розподіл балів, що присвоюються студентам

- •3. Програма навчальної дисципліни Змістовий модуль 1. Властивості заповнювачів та їх роль у бетонах

- •Змістовий модуль 2. Заповнювачі для важких бетонів та технологія їх виробництва.

- •Змістовий модуль 3. Природні, штучні, пористі заповнювачі, штучні легкі заповнювачі із відходів і заповнювачі для різних видів бетонів.

- •3.1. Структура залікового кредиту дисципліни.

- •3.2. Лабораторні заняття.

- •4. Методичні рекомендації до вивчення окремих змістових модулів змістовий модуль 1

- •4.1.1. Призначення і класифікація заповнювачів, основні влас-тивості заповнювачів і методи їх випробування.

- •4.1.2. Армування бетону із заповнювачами, вплив міцності заповнювача на міцність бетону та його густину, щільність.

- •Змістовий модуль 2

- •4.2.1. Заповнювачі із природних щільних порід; сировинна

- •4.2.2. Пісок з відходів подрібнення, збагачення і фракціонування

- •4.2.3. Виробництво щебеню, технологічні схеми виготовлення щебеню, сортування пісчано-гравійних сумішей.

- •4.2.4. Щебеневі заводи: технологічні схеми щебеневих заводів I, II, III та IV типів. Пересувні дробильно-сортувальні заводи – установки.

- •Пісок збагачений

- •Щебінь (готовий продукт)

- •Змістовий модуль 3

- •4.3.1. Природні пористі заповнювачі вулканічного і осадового походження.

- •4.3.2. Основи технології виробництва керамзиту, аглопо-риту, азериту, термоліту, шунгезиту, спученого перліту, вермикуліту.

- •Основи технології виробництва керамзиту

- •Основи технології глинозольного гравію і піску

- •Основи технології виробництва аглопориту

- •4.3.3. Технологія шлакової пемзи, зольного гравію, порис-тих заповнювачів з гранульованих металургійних шлаків і з органічної сировини. Заповнювачі для різних видів бетонів.

- •Основи технології виробництва шлакової пемзи, шлакового щебеню, гранульованого шлаку

- •Заповнювачі із золошлакових відходів

- •Заповнювачі на основі органічних відходів

- •Заповнювачі для різних видів бетонів

- •5. Завдання до виконання лабораторних робіт

- •5.1. Визначення фізичних характеристик заповнювачів

- •5.2. Міцність і водостійкість крупних заповнювачів бетону

- •5.3. Оптимізація зернового складу дрібного і крупного заповнювача

- •5.4. Вплив технологічних факторів на процес спучення керамзитового гравію

- •5.5. Вплив технологічних факторів на спучення при виготовленні перлітового піску

- •5.6. Вплив технологічних факторів на процес виготовлення зольного гравію

- •6. Завдання науково-дослідного характеру

- •Типові вправи 1

- •Типові вправи 2

- •Типові вправи 3

- •Вказівки до виконання типових вправ 3

- •Типові вправи 4

- •Вказівки до виконання типових вправ 4

- •7. Завдання для самостійної роботи

- •8. Теми рефератів для самостійної роботи

- •9. Тренінгові тестові завдання для змістових модулів Змістовий модуль №1*

- •Тема 1.«Заповнювачі із природних щільних порід; сировинна база, класифікація порід, характеристика метаморфічних, осадових, орга-ногенних порід, пісків та їх властивостей»

- •Тема 2. «Армування бетону із заповнювачами, вплив міцності заповнювача на міцність бетону та його густину, щільність»

- •Змістовий модуль №2

- •Тема 3. «Заповнювачі із природних щільних порід; сировинна база, класифікація порід, характеристика метаморфічних, осадових, органогенних порід, пісків та їх властивостей.

- •Тема 4. Пісок з відходів подрібнення, збагачення і фракціонування піску гідрокласифікаторами та видобування, сортування, промивання, збагачення гравія.

- •Тема 5. Виробництво щебеню, технологічні схеми виготовлення щебеню, сортування пісчано-гравійних сумішей.

- •Тема 6. Щебеневі заводи: технологічні схеми щебеневих заводів I, II, III та IV типів. Пересувні дробильно-сортувальні заводи - установки.

- •Змістовий модуль №3

- •Тема 7. Природні пористі заповнювачі вулканічного та осадового походження.

- •Тема 8. Основи технології виробництва керамзиту, аглопориту, азериту, термоліту, шунгезиту, спученого перліту і вермикуліту.

- •Тема 9. Технологія шлакової пемзи, зольного гравію, пористих заповнювачів з гранульованих металургійних шлаків і з органічної сировини. Заповнювачі для різних видів бетонів.

- •10. Термінологічний словник

- •11. Навчально-методичне забезпечення дисципліни Навчальні посібники допоміжна література

- •Допоміжна література

- •Інструктивно-методична література

Основи технології виробництва шлакової пемзи, шлакового щебеню, гранульованого шлаку

Шлаковий щебінь виготовляють подрібненням відвальних металургійних шлаків або спеціальною обробкою вогнянорідких шлакових розплавів: шлакова пемза, литий шлаковий щебінь.

Шлакова пемза - штучний пористий заповнювач ніздрюватої структури, який виготовляють поризацією розплавів шлаків металургійного і хімічного виробництв шляхом швидкого охолодження водою, повітрям або парою. Для виробництва шлакової пемзи застосовують розплав з температурою близько 1300°С, його в’язкість не повинна перевищувати 5 Па·с. За ДСТУ БВ.2.7-12-94 доменний шлак повинен бути основним, мати високий вміси СаО, до 50% і більше, низький вміст глинозему, до 8%.

При цьому застосовуються способи хімічної і кристалохімічної стабілізації шлаків, що грунтуються на введенні до розплаву добавок, що прискорюють утворення стійких сполук. При хімічному способі до розплаву додають добавки: глину, пісок, що зв’язують оксид кальцію і сприяють кристалізації стійких мінералів. Сутність кристалохімічного способу полягає в стабілізації двокальцієввого силікату β-C2S введенням добавок до шлакового розплаву. Ефективними стабілізаторами, при яких утворюється стійка решітка ортосилікату кальцію є: луги, оксиди фосфору, бору та ін. Раціональним способом виготовлення стійких шлаків є доменна стабілізація: виробництво шлаків із стійкою структурою під час доменної плавки шляхом заміни частини кальцію магнієм.

Технологія виробництва шлакової пемзи грунтується на спучуванні шлакового розплаву водою. Властивості шлакової пемзи залежать від здатності розплавів до спучування. Газова фаза, що викликає поризацію розплаву створюється із газів, що містяться у розплаві, і продуктів взаємодії сірки з водяною парою, киснем повітря і оксидом заліза. Крупні пори також утворюються парою води, що подається до розплаву.

Утворення бульбашок газової фази починається з процесу виникнення великої кількості дрібних бульбашок при обробці розплаву водою. Газові бульбашки, що виділяються із розплаву, дифундують до бульбашок водяної пари і поєднуються з ними. Одночасно водяна пара інтенсивно охолоджує розплав, що є причиною його кристалізації. В результаті по всьому об’єму шлаку утворюються поверхні розділу "кристал - розплав", що вивільняють основну масу власної газової фази. При спучуванні розплаву водяна пара сприяє гідролізу сульфідів, внаслідок чого утворюється нова газова фаза, яка обумовлює виділення газів, розчинених у розплаві.

Утворення газової фази при обробці розплаву водою, повинне супроводжуватися такою швидкістю зростання в’язкості, яка обмежуватиме ріст бульбашок до повного охолодження розплаву з утворенням пористої брили. Виробництво шлакової пемзи здійснюють чотирма способами: басейновим, бризкально-траншейним, гідроекранним і вододуттьовим.

При басейновому способі одночасно оброблюється великий об’єм розплаву і в басейні здійснюється виробництво шлакової пемзи: спучування, кристалізація і формування пористої структури. Ця особливість способу поризації у сполученні з керуванням технологічними параметрами дозволяє виготовляти шлакову пемзу з будь-яких шлакових розплавів.

Басейновий спосіб виробництва шлакової пемзи передбачає виконання таких етапів. Шлаковий розплав виливають шлаковозним ковшем до перекидного басейну для спучування, який складається з металевої чаші з перфорованим дном з місткістю до 16,5 м3. Перекидання басейну виконується при допомозі спеціальної гідравлічної системи. Знизу, крізь отвори, до басейну подається вода, на її фонтануючі струмини виливають шлаковий розплав, який спучується і твердне, застигаючи у вигляді брил, після цього відвантажується, подрібненюється і розсівається за фракціями. Виробничий цикл включає злив шлакового розплаву з ковша на фонтануючі струмені води за 2 хв., спучування - 1,5...2 хв., витримування спученого масиву - 8...10 хв. Потім басейн перекидають, спучений шлак відкидають у приямок і транспортують на проміжний склад до повного охолодження і кристалізації. За цим спучену масу подрібнюють і розсівають за стандартними фракціями.

Бризкально-траншейний спосіб є найбільш простим: розплав під час зливу до траншеї пронизується водяними струменями з евольвентних сопел, що встановлені групами. Після закінчення зливу шар спученого шлаку витримують протягом 1,5 години, поливають водою, а потім зливають наступний шар шлаку. Після заповнення траншеї поризована маса розробляється екскаватором, подрібнюється і розсівається за стандартними фракціями.

Вододуттьовий спосіб грунтується на поризації розплаву за допомогою спеціальної конструкції струминних апаратів, що складаються з приймальної камери, робочого сопла, направляючого лотка і камери змішування.

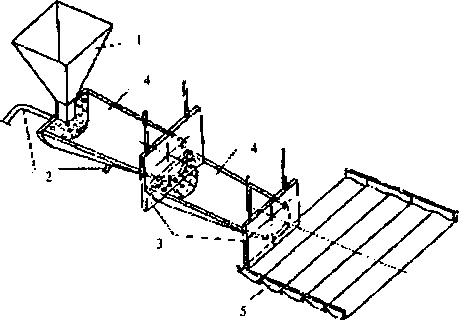

Рис.4.31. Схема установки гідроекранного способу виробництва шлакової пемзи: 1 - приймальний бункер; 2 - гідромоніторна насадка; 3 - екрани; 4 - жолоб; 5 - пластинчастий перевантажувач

Гідроекранний спосіб (рис.4.31) полягає в багаторазовій дії на

шлаковий розплав струменів води у відкритих жолобах, обладнаних екранами. При цьому регулюються процеси виділення газів із шлаку, швидкість кристалізації і зміна в’язкості розплаву. Гідроекранний пристрій може мати два або три ступеня обробки. В результаті газові бульбашки більшого діаметра руйнуються, а в’язкість розплаву набуває значень, при яких фіксуються бульбашки газів діаметром до 1 мм, що позитивно впливає на шлакову пемзу.

При виробництві пемзи гідроекранним способом ківш з вогняно-рідким доменним шлаком подають у приймальне відділення і встановлюють проти гідроекранного апарата. Шлаковий розплав зливають у приймальний бункер гідроекранного апарата, звідки він подається у перший жолоб апарата під струмені води, що виходять із сопел зі швидкістю 25...35 м/с і тиску 1 МПа. Сопла розташовані паралельно внутрішній поверхні днища жолоба. Розплав при змішуванні з водою частково охолоджується і відкидається на перший екран; при цьому відбувається інтенсивне газовиділення і утворення пop у розплаві. Потім розплав поризується, стікає з першого екрана на другий жолоб, де його так само вдруге оброблюють струменями води, охолоджують і відкидають на другий екран, на якому відбувається подрібнення крупних пop, що залишилися, і подальше підвищення в’язкості матеріалу.

З другого екрана маса надходить на лоток накопичувача, що перевертається, звідти окремими брилами, які застигають, подається на жолобчасту стрічку шириною 1,4 м конвеєра-перевантажувача, що безперервно рухається зі швидкістю 0,2 м/с, де маса продовжує охолоджуватися і твердіти.

Брили пемзи перевантажувачами подаються на проміжний склад, звідки їх завантажують у приймальні бункери дробильно-сортувального комплексу. Подрібнений продукт розсіюють на вібраційних грохотах на три фракції: 0...5, 5...10 та 10...20 мм і транспортують на склад готової продукції.

Шлакову пемзу виробляють у вигляді щебеню трьох фракцій 5…10, 10…20 і 20…40 і піску. Згідно ДСТУ БВ. 2.7-17-95 за насипною густиною щебінь із шлакової пемзи поділяють за марками від 300 до 800, пісок – від 700 до 1000. Марки щебеню за міцністю, відповідно марок за насипною густиною, становлять від П15 до П50, що відповідає міцності при стискуванні у циліндрі від 0,5 до 1,5 МПа.

Марку щебеню із шлакової пемзи за морозостійкість визначають кількістю циклів поперемінного заморожування і відтавання до втрати маси 8%. Морозостійкість щебеню повинна становити не менше 15 циклів. Стандарт передбачає випробування шлакопемзового щябеню на стійкість проти силікатного розпаду: втрати маси не повинні перевищувати 5%.

Зерновий склад кожної фракції щебеню повинен відповідати наступним вимогам: повний залишок на ситі: Dнайм. - на менше 95%, Dнайб. - не більше 5% за об’ємом, коефіцієнт форми зерен - не більше 2; пустотність - не більше 50%.

Зерновий склад крупного піску повинен складати, % за об’ємом: повний залишок на ситі 5 мм - 0,5; на ситі 2,5 мм - 20...70; на ситі 1,25 мм - 100. Зерновий склад дрібного піску характеризується такими показниками, % за об’ємом: повний залишок на ситі 1,25 мм - 0...15; 0,63 мм - 15...30; 0,315 мм - 35...70 і 0,16 мм - 50...90.

Литий шлаковий щебінь вироблють із вогнянорідкого шлаку, який із шлаковозних ковшів зливається шарами товщиною 250...500 мм на спеціальні майданчики для лиття або трапецевидні ями-траншеї. Після витримування протягом 2...3 годин на відкритому повітрі температура розплаву в шарі спадає до 800 оС і шлак починає кристалізуватися. Потім його охолоджують водою, що супроводжується утворенням великої кількості тріщин. За цим шлак розробляється екскаваторами з подрібненням і грохоченням.

Для виробництва литого щебеню з рідких доменних шлаків проектують злив розплаву в траншею шарами 15...18 см. Після затверднення попереднього шару виливають наступний і так утворюють не менше 10 шарів. Охолоджений шлак ламають, подрібнюють і сортують для отримання фракцій 5...10, 10...20, 20...40, 40...70 і менше 5 мм.

Литий шлаковий щебінь характеризується високими морозо- і жаростійкістю, а також є стійкістю до стирання.

Щебінь з відвальних шлаків видобувають за технологєю розробки гірських порід: шлак з відвалу після відділення металу електромагнітами надходить на первинне грохочення, де розділяється за фракціями 0...40, 40...70 і більше 70 мм. Шлак із зеренами 0...40 мм подають на друге грохочення, де одержують фракції 0...10, 10...20, 20...40 мм, що надходять на склад готової продукції. Куски шлаку більше 120 мм подрібнюють і знову сортують.

Виробництво щебеню з відвальних шлаків кольорової металургії

і фосфорного виробництва аналогічне технології переробки шлаків чорної металургії. Технічні вимоги до щебеню з доменних шлаків наведені в ГОСТ 5578.

Гранульований шлак. Для виробництва щебеню застовують пористі шлаки, які утворюються з розплавів з високим газонасиченням шляхом спучування бульбашками газів, що виділяються.

Міцність при стиску пористих відвальних шлаків - 2,5...40 МПа; середня густина шлаку - 400...1600 кг/м3, насипна густина щебеню - 800 кг/м3 і менше.

За ДСТУ БВ.2.7-17-95 щебінь з доменного шлаку повинен мати марки за насипною густиною від 700 до 1100, пісок - від 700 до 1000. Марка за міцністю щебеню з доменного шлаку - у межах від П150 до П250, що відповідає міцності при стискуванні у циліндрі від 2,5 до 6,5 МПа.

Грануляція шлаку відбувається під час миттєвого охолодження шлакового розплаву водою, парою або повітрям. Основними способами грануляції шлаків є мокрий, напівсухий і сухий.

При мокрому способі грануляцію здійснюють в умовах максимального насичення шлакового розплаву водою шляхом його зливання в басейн. Мокру грануляцію виконують також у довгих жолобах 3...20 м, які виготовлені з чавунних литих напівциліндрів Жолоб встановлюють із нахилом 5...15°. Шлак зливається із шлаковозних ковшів у жолоб і охолоджується водою, що подається під тиском 0,16...0,7 МПа при витраті води 0,6...9 м3 на 1 т шлаку по всій довжині жолоба. При мокрій грануляції шлаки охолоджуються швидко і на 40...94% складаються зі скла. Середня густина такого шлаку - 500...800 кг/м3, яка обумовлена його високою пористістю. Шлак характеризується високою вологістю 15...40%.

Напівсухий спосіб грануляції шлаків більш економічний і грунтується на первинному охолодженні рідкого шлаку водою і остаточному охолодженні його повітрям. Для цього застосовуються барабанні гранулятори, гідроударні установки і грануляційні млини.

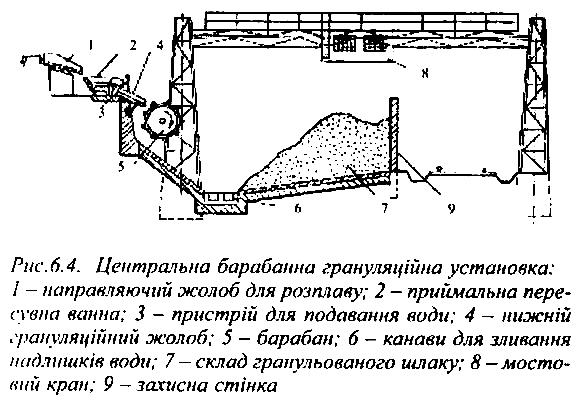

При застосуванні для грануляції установки з барабаном (рис.4.32) рідкий шлак із шлаковозного ковша зливається у приймальну ванну - буферну посудину з уловлювачем рідкого чавуну і звідти - на похилий грануляційний жолоб, в який крізь спеціальні сопла подається вода під тиском 0,16...0,6 МПа з витратою 0,7...1,5 м3 на 1 т шлаку. Охолоджений шлак розбивається лопатями грануляційного барабана на дрібні частинки, які відкидаються до приймального

Рис.4.32. Центральна барабанна грануляційна установка: 1 - направляючий жолоб; 2 – приймальна пересувна ванна; 3 – пристрій для подавання води; 4 – грануляційний жолоб; 5 – барабан; 6 – канал для зливання надлишків води; 7 – склад гранульованого шлаку; 8 – мостовий кран; 9 – підпірна стінка

майданчика на відстань від 2 до 25 м. Під час польоту частинки шлаку охолоджуються повітрям і водою, але при цьому частина крапель шлаку розтягується в нитки.

В гідроударній установці шлак гранулюється струменем води від гідромонітора. Рідкий шлак подається із приймальної ванни на похилий жолоб. Під час стікання з краю жолоба шлак потрапляє під водний струмінь, який розбиває потік на окремі краплі, що відкидаються на відстань 2...20 м.

Грануляційні млини складаються із стального конічного кожуха, усередині якого на вертикальному валі обертаються три конусні диски. Рідкий шлак у суміші з водою подається на диски млина і відкидається закріпленими на них лопатками до кожуха. Потік шлаку при цьому розбивається на окремі дрібні частинки, які швидко охолоджуються водою. Зерна охолодженого гранульованого шлаку розміром не більше 5 мм крізь решітку у дні корпуса надходять до елеватора і потім на склад.

Сухий спосіб грануляції є найбільш механізованим у порівнянні з мокрим і напівсухим способами грануляції і здійснюється на валкових, а також жолобних установках з використанням грануляційних млинів, які працюють за відцентровим принципом.

Вологість гранульованого шлаку, одержаного сухим способом, не перевищує 2%, крупність зерен знаходиться в межах 3...5 мм, насипна густина - 900...1200 кг/м3.