- •Передмова

- •1. Опис навчальної дисципліни "Технологія заповнювачів бетону"

- •1.1. Загальний опис предмета навчальної дисципліни

- •1.2. Мета і завдання навчальної дисципліни

- •1.2.1. Мета викладання дисципліни, її спрямування

- •1.2.2. Завдання вивчення дисципліни

- •2. Розподіл балів, що присвоюються студентам

- •3. Програма навчальної дисципліни Змістовий модуль 1. Властивості заповнювачів та їх роль у бетонах

- •Змістовий модуль 2. Заповнювачі для важких бетонів та технологія їх виробництва.

- •Змістовий модуль 3. Природні, штучні, пористі заповнювачі, штучні легкі заповнювачі із відходів і заповнювачі для різних видів бетонів.

- •3.1. Структура залікового кредиту дисципліни.

- •3.2. Лабораторні заняття.

- •4. Методичні рекомендації до вивчення окремих змістових модулів змістовий модуль 1

- •4.1.1. Призначення і класифікація заповнювачів, основні влас-тивості заповнювачів і методи їх випробування.

- •4.1.2. Армування бетону із заповнювачами, вплив міцності заповнювача на міцність бетону та його густину, щільність.

- •Змістовий модуль 2

- •4.2.1. Заповнювачі із природних щільних порід; сировинна

- •4.2.2. Пісок з відходів подрібнення, збагачення і фракціонування

- •4.2.3. Виробництво щебеню, технологічні схеми виготовлення щебеню, сортування пісчано-гравійних сумішей.

- •4.2.4. Щебеневі заводи: технологічні схеми щебеневих заводів I, II, III та IV типів. Пересувні дробильно-сортувальні заводи – установки.

- •Пісок збагачений

- •Щебінь (готовий продукт)

- •Змістовий модуль 3

- •4.3.1. Природні пористі заповнювачі вулканічного і осадового походження.

- •4.3.2. Основи технології виробництва керамзиту, аглопо-риту, азериту, термоліту, шунгезиту, спученого перліту, вермикуліту.

- •Основи технології виробництва керамзиту

- •Основи технології глинозольного гравію і піску

- •Основи технології виробництва аглопориту

- •4.3.3. Технологія шлакової пемзи, зольного гравію, порис-тих заповнювачів з гранульованих металургійних шлаків і з органічної сировини. Заповнювачі для різних видів бетонів.

- •Основи технології виробництва шлакової пемзи, шлакового щебеню, гранульованого шлаку

- •Заповнювачі із золошлакових відходів

- •Заповнювачі на основі органічних відходів

- •Заповнювачі для різних видів бетонів

- •5. Завдання до виконання лабораторних робіт

- •5.1. Визначення фізичних характеристик заповнювачів

- •5.2. Міцність і водостійкість крупних заповнювачів бетону

- •5.3. Оптимізація зернового складу дрібного і крупного заповнювача

- •5.4. Вплив технологічних факторів на процес спучення керамзитового гравію

- •5.5. Вплив технологічних факторів на спучення при виготовленні перлітового піску

- •5.6. Вплив технологічних факторів на процес виготовлення зольного гравію

- •6. Завдання науково-дослідного характеру

- •Типові вправи 1

- •Типові вправи 2

- •Типові вправи 3

- •Вказівки до виконання типових вправ 3

- •Типові вправи 4

- •Вказівки до виконання типових вправ 4

- •7. Завдання для самостійної роботи

- •8. Теми рефератів для самостійної роботи

- •9. Тренінгові тестові завдання для змістових модулів Змістовий модуль №1*

- •Тема 1.«Заповнювачі із природних щільних порід; сировинна база, класифікація порід, характеристика метаморфічних, осадових, орга-ногенних порід, пісків та їх властивостей»

- •Тема 2. «Армування бетону із заповнювачами, вплив міцності заповнювача на міцність бетону та його густину, щільність»

- •Змістовий модуль №2

- •Тема 3. «Заповнювачі із природних щільних порід; сировинна база, класифікація порід, характеристика метаморфічних, осадових, органогенних порід, пісків та їх властивостей.

- •Тема 4. Пісок з відходів подрібнення, збагачення і фракціонування піску гідрокласифікаторами та видобування, сортування, промивання, збагачення гравія.

- •Тема 5. Виробництво щебеню, технологічні схеми виготовлення щебеню, сортування пісчано-гравійних сумішей.

- •Тема 6. Щебеневі заводи: технологічні схеми щебеневих заводів I, II, III та IV типів. Пересувні дробильно-сортувальні заводи - установки.

- •Змістовий модуль №3

- •Тема 7. Природні пористі заповнювачі вулканічного та осадового походження.

- •Тема 8. Основи технології виробництва керамзиту, аглопориту, азериту, термоліту, шунгезиту, спученого перліту і вермикуліту.

- •Тема 9. Технологія шлакової пемзи, зольного гравію, пористих заповнювачів з гранульованих металургійних шлаків і з органічної сировини. Заповнювачі для різних видів бетонів.

- •10. Термінологічний словник

- •11. Навчально-методичне забезпечення дисципліни Навчальні посібники допоміжна література

- •Допоміжна література

- •Інструктивно-методична література

Основи технології глинозольного гравію і піску

Глинозольний гравій (ГЗГ) - продукт спучування і спікання в обертовій печі гранул із суміші глини і золи ТЕС при вмісті золи 10...80% від маси сировини. Вміст окремих оксидів в глинозольній шихті необхідний у межах, %: SiO2 - 40...60; А12О3 - 15...25; (Fe2О3+FeO) - 7...15; CaO - 1...6; C - нe більше 10,, дисперсністю не менше 100 м2/кг, вологістю - не більше 30%, сірчаних і сірчанокислих сполук - не більше 5%. Максимальна температура плавлення золи - 1380°С.

Жаростійкий глинозольний гравій виробляють із важкоплавких зол ТЕС з вмістом А12О3 більше 25%; кислотостійкий гравій – із зол ТЕС, що містять муліт; лугостійкий гравій - із зол ТЕС, що містять не більше 40% силікатнної скловидної фази. За технологією виробництва глинозольного гравію (рис.4.25) застосовується глиниста сировина з числом пластичності вище 15, а глинозольна шихта - не нижче 7 з формувальною вологістю 18...28%.

Фізико-хімічні процеси спучування глинозольних гранул. Утворення глинозольного гравію супроводжується процесом спучування при одночасному накопичуванні оптимального об’єму рідкої фази, що сприяє переходу матеріалу у піропластичний стан та інтенсивному виділенню газів всередині гранул. Гази утворюються за рахунок термохімічної взаємодії окремих компонентів глинистої і зольної складових. При випалюванні сирцевих гранул і температурі вище 1000°С виникає рідка фаза, об’єм якої збільшується з підвищенням швидкості хімічних реакцій. Вуглець коксових і напівкоксових частинок золи реагує з парою води і оксидами заліза з утворенням оксиду вуглецю, який вступає у взаємодію з оксидами заліза: Fe2O3 + CO = 2FeO + CO2; Fe3O4 + CO = 3FeO + CO2; Діоксид вуглецю реагує з вуглецем золи з виділенням газоподібних продуктів.

Хімічні процеси на поверхні сирцевих гранул закінчуються утворенням щільної кірки, а формування пористої структури залежить від стану в’язкості матеріалу, парціального тиску газоподібних продуктів і здатності поверхневої кірки витримувати тиск і запобігати міграції газів.

Технологія виробництва глинозольного гравію включає операції: 1) послідовне подрібнення і усереднення золи та глини і їх змішування, 2) введення рідких і твердих добавок у шихту, одержання сирцевих гранул, їх обпудрювання і випалювання в обертових печах протиструминної дії. Особливістю виробництва глинозольного гравію є ретельна підготовка сировинної суміші із двостадійним перемішуванням глинистої породи і золи в послідовно розміщених глинозмішувачах і формуванні у грануляторі.

Насипна густина глинозольного гравію становить 400...700 кг/м3, міцність при стискуванні в циліндрі - 2,3...4,8 МПа, водопоглинання - 10...21 %, морозостійкість - більше 15 циклів, коефіцієнт форми зерен - 1,2...1,8; вміст розколотих зерен - до 15%; за зерновим складом він має фракції 5...10 мм - 5...40%, та 20...40 мм - 2...20%.

Склад глини Склад золи

↓ ↓

Глино розтиральна машина

↓ ↓

Ящиковий живильник Бункер

↓ ↓

Каменевидільні вальці

↓ ↓

Конвеєр Ваговий дозатор

↓

Вальці тонкого помелу ↓

↓ ↓

Ваговий дозатор ↓

↓ ↓

→ ……………………→← ……………………….←

↓

Стрічковий конвеєр

↓

Глино змішувач з парозволоженням

↓

Перероблюючи вальці

↓

Вальці дірчасті

↓

Сушильний барабан, випалювальна піч, холодильник→грохоти→бункери

Рис.4.25. Схема виробництва глинозольного гравію.

ОСНОВИ ТЕХНОЛОГІЇ ВИРОБНИЦТВА ТЕРМОЛІТУ

Термоліт - штучний пористий заповнювач у вигляді щебеню, гравію і піску виробляють випалюванням кремнеземистих і опалових порід; діатомітів, трепелів, опок. Сировина при виробництві термоліту регламентуються вмістом оксидів, мас. %: SiО2 – 60…84; А12О3 – 5…17; СаО – 3…10; Nа2О + К2О - 0,5…10; Fe2О3+FeO – 3…7; втратами при прожарюванні: не більше 1,5 та пластичністю – не менше 7 (для пухкої породи); вмістом пісчано-алевритової фракції 1…0,05 мм – не більше 30 (для пухкої породи).

Виробництво термоліту включає слідуючі етапи: для пухкої породи - пластичний, для щільної - сухий способи підготовки сирцю; сушіння; випалювання, охолодження заповнювача; фракціонування і складування продукту.

Термолітовий пісок виробляють подрібненням термолітового щебеню чи гравію і випалюваням дрібних фракцій подрібнених кремнеземистих порід. При виробництві термолітового гравію також проектують операції приготування шихти, її грануляції, підсушування гранул перед випалюванням.

Підготовка сировини пластичним способом полягає у подвійній обробці породи на вальцях тонкого помелу для подрібнення щільних включень в пухкій сировині. При застосуванні непластичної кремнеземистої породи до шихти додаються добавки-пластифікатори: глину, лігносульфонати, СДБ та ін.

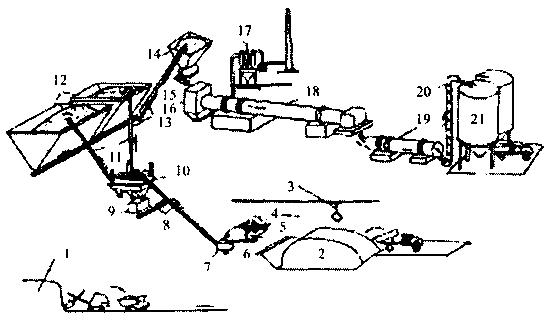

Виробництво термолітового щебеню і піску сухим способом (рис.4.26) складається з операцій: добування кремнеземистих порід в кар’єрі, транспортування їх до місця переробки, подрібнення; розсівання на щебінь і пісок; випалювання щебеню і піску, окреме чи сумісне, охолодження, складування продукту. Виробництво термолітового щебеню сухим способом застосовується для каменеподібних трепелів і щільних опок; при якому повністю руйнують структуру сировини для забезпечення морозостійкості випаленого продукту.

Глинисті діатоміти, які містять легкоплавкі компоненти, повністю спікаються при випалюванні у печі довжиною 12 м за 12...20 хв: матеріал підсушується, підігрівається, випалюється і охолоджується до температури 700...800°С. Випалювання трепелу з незначною кількістю легкоплавких компонентів в обертовій печі довжиною 22 м закінчуються за 30...35 хв.

Виробництво термоліту найбільшої міцності досягається подовженням часу випалювання до 60 хв з температурою термічної обробки, що не перевищує 1240°С. При випалюванні порід з незначною кількістю легкоплавких компонентів використовуються печі довжиною 40...50 м.

Рис.4.26. Схема виробництва термолітового щебеню і піску сухим способом: 1 - кар’єр; 2 - склад сировини; 3 - грейферний кран; 4 - майданчик з металевою решіткою; 5 - приймальний бункер; 6 - пластинчастий живильник; 7 - щокова дробарка; 8 - стрічковий транспортер; 9 - валкова дробарка; 10 - грохот; 11 - стрічкові транспортери; 12 - склад фракціонованої сировини; 13 - транспортери; 14 - витратний бункер; 15 - тарілчастий живильник; 16 - пилова камера; 17 - циклон з димососом; 18 - обертова піч; 19 - холодильний барабан; 20 - ківшовий елеватор; 21 - силоси

Для підвищення ступеня спікання заповнювача і зниження температури плавлення до шихти вводять домішки карбонату натрію, сульфату натрію, хлористого натрію, їдкого натрію і калію, карбонату калію, рідкого cклa в кількості 2...8%. При додаванні домішок в кількості, що перевищує 10%, більшість порід при випалюванні спучується.

Для виробництва термоліту застосовується порошковий спосіб, який складається із приготування порошку, формування гранул, їх спучування при випалюванні і охолодження.

При застосуванні карбонатної опоки, її підсушують і подрібнюють в кульовому млині. Як реагент, що сприяє спученню, до порошкової маси додають рідку добавку NaOH у вигляді розчину густиною 1,26 г/см3, змішують у шнековому змішувачі і тарілчастому грануляторі при вологості суміші 33...35%, на якому отримують сирцеві гранули. Водний розчин NaOH з порошком породи утворює рідке скло, яке є в’яжучою речовиною, дозволяє при нетривалому зберіганні чи підсушуванні отримувати міцні гранули сирцю.

Потім гранули подаються транспортером до сушильного барабану, де вхідна температура 60°С, а вихідна - 100...120°С, за тим - в обертову піч довжиною 20 м з прямоструминним випалюванням; максимальна температура у зоні спучування становить 850°С. Термін перебування щебеню у печі - 15 хв; спучування гранул відбувається на початку випалювання за 4...5 хв.

Термолітовий щебінь або гравій за крупністю зерен поділяють на фракції: менше 5 мм; 5 - 10 мм; 10 - 20 мм. Залежно від насипної густини термоліт класифікують за марками від 600 до 1200. Міцність термоліту при стискуванні у циліндрі 1,5 - 7 МПа; для гравію - 2...7 МПа, для щебеню - 1,4...4 МПа. Густина зерен заповнювача - 1,0...1,9 г/см3, пористість 20...60%.

Втрати маси термоліту після 15 циклів навперемінного заморожування і відтавання не повинні перевищувати: 10% - для бетонів за морозостійкістю F150 і 5% - для бетонів за морозостійкістю більше F150. Коефіцієнт розм’якшення термоліту не менше 0,7. Термолітові гравій і щебінь не повинні містити вапнякових та інших включень, що обумовлюють втрати маси при кип’ятінні заповнювача більше 5%.

Для термолітових заповнювачів при визначенні стійкості проти силікатного розпаду втрата маси не повинна перевищувати 8%, а проти залізистого - 5%. Водопоглинання для гравію обмежено 25%, для щебеню - 35%. Вологість готового продукту - не більше 5 %.