- •Передмова

- •1. Опис навчальної дисципліни "Технологія заповнювачів бетону"

- •1.1. Загальний опис предмета навчальної дисципліни

- •1.2. Мета і завдання навчальної дисципліни

- •1.2.1. Мета викладання дисципліни, її спрямування

- •1.2.2. Завдання вивчення дисципліни

- •2. Розподіл балів, що присвоюються студентам

- •3. Програма навчальної дисципліни Змістовий модуль 1. Властивості заповнювачів та їх роль у бетонах

- •Змістовий модуль 2. Заповнювачі для важких бетонів та технологія їх виробництва.

- •Змістовий модуль 3. Природні, штучні, пористі заповнювачі, штучні легкі заповнювачі із відходів і заповнювачі для різних видів бетонів.

- •3.1. Структура залікового кредиту дисципліни.

- •3.2. Лабораторні заняття.

- •4. Методичні рекомендації до вивчення окремих змістових модулів змістовий модуль 1

- •4.1.1. Призначення і класифікація заповнювачів, основні влас-тивості заповнювачів і методи їх випробування.

- •4.1.2. Армування бетону із заповнювачами, вплив міцності заповнювача на міцність бетону та його густину, щільність.

- •Змістовий модуль 2

- •4.2.1. Заповнювачі із природних щільних порід; сировинна

- •4.2.2. Пісок з відходів подрібнення, збагачення і фракціонування

- •4.2.3. Виробництво щебеню, технологічні схеми виготовлення щебеню, сортування пісчано-гравійних сумішей.

- •4.2.4. Щебеневі заводи: технологічні схеми щебеневих заводів I, II, III та IV типів. Пересувні дробильно-сортувальні заводи – установки.

- •Пісок збагачений

- •Щебінь (готовий продукт)

- •Змістовий модуль 3

- •4.3.1. Природні пористі заповнювачі вулканічного і осадового походження.

- •4.3.2. Основи технології виробництва керамзиту, аглопо-риту, азериту, термоліту, шунгезиту, спученого перліту, вермикуліту.

- •Основи технології виробництва керамзиту

- •Основи технології глинозольного гравію і піску

- •Основи технології виробництва аглопориту

- •4.3.3. Технологія шлакової пемзи, зольного гравію, порис-тих заповнювачів з гранульованих металургійних шлаків і з органічної сировини. Заповнювачі для різних видів бетонів.

- •Основи технології виробництва шлакової пемзи, шлакового щебеню, гранульованого шлаку

- •Заповнювачі із золошлакових відходів

- •Заповнювачі на основі органічних відходів

- •Заповнювачі для різних видів бетонів

- •5. Завдання до виконання лабораторних робіт

- •5.1. Визначення фізичних характеристик заповнювачів

- •5.2. Міцність і водостійкість крупних заповнювачів бетону

- •5.3. Оптимізація зернового складу дрібного і крупного заповнювача

- •5.4. Вплив технологічних факторів на процес спучення керамзитового гравію

- •5.5. Вплив технологічних факторів на спучення при виготовленні перлітового піску

- •5.6. Вплив технологічних факторів на процес виготовлення зольного гравію

- •6. Завдання науково-дослідного характеру

- •Типові вправи 1

- •Типові вправи 2

- •Типові вправи 3

- •Вказівки до виконання типових вправ 3

- •Типові вправи 4

- •Вказівки до виконання типових вправ 4

- •7. Завдання для самостійної роботи

- •8. Теми рефератів для самостійної роботи

- •9. Тренінгові тестові завдання для змістових модулів Змістовий модуль №1*

- •Тема 1.«Заповнювачі із природних щільних порід; сировинна база, класифікація порід, характеристика метаморфічних, осадових, орга-ногенних порід, пісків та їх властивостей»

- •Тема 2. «Армування бетону із заповнювачами, вплив міцності заповнювача на міцність бетону та його густину, щільність»

- •Змістовий модуль №2

- •Тема 3. «Заповнювачі із природних щільних порід; сировинна база, класифікація порід, характеристика метаморфічних, осадових, органогенних порід, пісків та їх властивостей.

- •Тема 4. Пісок з відходів подрібнення, збагачення і фракціонування піску гідрокласифікаторами та видобування, сортування, промивання, збагачення гравія.

- •Тема 5. Виробництво щебеню, технологічні схеми виготовлення щебеню, сортування пісчано-гравійних сумішей.

- •Тема 6. Щебеневі заводи: технологічні схеми щебеневих заводів I, II, III та IV типів. Пересувні дробильно-сортувальні заводи - установки.

- •Змістовий модуль №3

- •Тема 7. Природні пористі заповнювачі вулканічного та осадового походження.

- •Тема 8. Основи технології виробництва керамзиту, аглопориту, азериту, термоліту, шунгезиту, спученого перліту і вермикуліту.

- •Тема 9. Технологія шлакової пемзи, зольного гравію, пористих заповнювачів з гранульованих металургійних шлаків і з органічної сировини. Заповнювачі для різних видів бетонів.

- •10. Термінологічний словник

- •11. Навчально-методичне забезпечення дисципліни Навчальні посібники допоміжна література

- •Допоміжна література

- •Інструктивно-методична література

4.2.3. Виробництво щебеню, технологічні схеми виготовлення щебеню, сортування пісчано-гравійних сумішей.

Щебінь виробляють подрібненням кам’яних порід. За формою зерен щебінь поділяють на три групи: звичайної форми, поліпшеної та кубоподібної форми. Щебінь - сипкий матеріал у вигляді зерен неправильної форми, які мають міцність при стиску від 20 до 120 МПа. Зерна щебеню мають кутасту форму й більш розвинуту, ніж у гравію, шорстку поверхню, тому міцність їх зчеплення з цементним каменем значно вища, ніж у гравію.

У складі крупних заповнювачів обмежують вміст глинистих і пилуватих частинок, зерен розміром менше 0,05мм: у складі гравію - не більше 1...2% за масою, для щебеню - не більше 1...3%, у тому числі глини в грудках - не більше 0,25% (ДСТУ БВ. 2.7-71-98).

Границя міцності щебеню на стиск для вивержених порід повинна бути не нижче 80 МПа, для метаморфічних 60 МПа, осадових 30 МПа за випробуванням у сталевому циліндрі.

Вміст слабких зерен у щебені допускається не більше 10%, а для бетону відповідальних конструкцій - до 5%. Масова частка відмитих домішок у складі вивержених і метаморфічних порід не повинна перевищувати 1%, а в щебені з осадових порід - 2%.

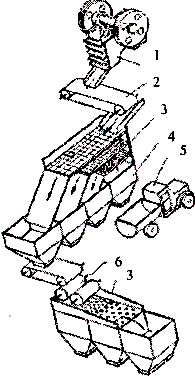

Виробництво щебеню включає такі операції: добування каменю у кар’єрі, подрібнення і сортування (рис.4.9). Після видалення

Рис.4.9. Схема багатоступінчастого подрібнення: 1 - щокова дробарка; 2 - транспортер; 3 - грохот; 4 - бункер; 5 - автосамоскид; 6 - валкова дробарка

розкривних порід, оголювання кам’яного масиву та підготовки уступу спеціальними буровими машинами і станками, у масиві пробурюють свердловини діаметром до 250 мм на глибину 10...20 м і в один ряд вздовж уступу або у 3-4 ряди у шаховому порядку на відстані 4...7 м закладають у них вибухові речовини (тротил, амоніт) і виконують одночасний або короткозатриманий вибух. Крупні брили повторно подрібнюють накладними або шпуровими зарядами, після чого породу розробляють екскаваторами з місткістю ковша 2...4 м3. Каміння транспортують на дробильно-сортувальний завод.

Головне обладнання дробильно-сортувального заводу - дробарки і грохоти, стрічкові конвеєри, живильники, транспортери, що зв’язують усі агрегати у технологічній лінії. Застосовують вібраційні і гіраційні грохоти, а для крупного каміння - нерухомі колосникові грохоти.

Подрібнення і помел матеріалу – процеси з великими витратами енергії. Тому необхідно не подрібнювати ту частину каміння, що дрібніше необхідного розміру. Залежно від розмірів вихідного продукту, розрізняють декілька видів подрібнення (табл. 4.4).

Таблиця 4.4

Види подрібнення

Види подрібнення |

Розмір кусків, м |

Ступінь подріб-нення |

|||

До подрібнення |

Після подрібнення |

||||

1 |

2 |

3 |

4 |

||

Подрібнення |

|||||

Крупне |

1,5 – 0,3 |

0,3 – 0,1 |

2 – 6 |

||

Середнє |

0,3 – 0,1 |

0,05 - 0,01 |

5 – 10 |

||

Дрібне |

0,05 - 0,01 |

0,01 - 3·10-3 |

10 - 50 |

||

Помел |

|||||

Грубий |

0,01 - 3·10-3 |

3·10-3 - 1·10-4 |

5 - 100 |

||

Тонкий |

3·10-3 - 1·10-4 |

1·10-4 - 5·10-5 |

~100 |

||

Надтонкий |

- |

5·10-5 - 1·10-7 |

>100 |

||

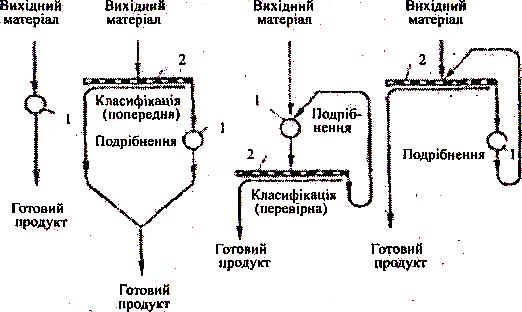

При наявності у дробимому матеріалі, частинок, які не потребують подрібнення, вони попередньо відокремлюються, що здійснюється за допомогою спеціальних машин, грохотів і сепараторів. Залежно від виду класифікатора і характеру його зв’язку з агрегатом, в якому здійснюється подрібнення, розрізняють процеси з відкритим та замкненим циклами (рис.4.10). При відкритому циклі матеріал крізь апарат подрібнення проходить один раз (рис.4.10, а,б). Якщо є дрібна фракція, її попередньо відокремлюють (рис.4.10, б). Відкритий цикл використовують при крупному і середньому подрібненні, коли вимоги до максимального розміру зерен не нормуються. При замкненому циклі зерна, що мають більший розмір, ніж вимагається, повертають до того самого агрегату для повторного подрібнення (рис.4.10,в,г).

а) б) в)

г)

а) б) в)

г)

Рис.4.10. Схема циклів подрібнення: 1-подрібнювач; 2-класифікатор; а)-відкритий цикл; б)-відкритий цикл зпопередньою класифікацією; в)-замкнений цикл; г)-замкнений цикл із сумісними попередньою і перевірочною класифікацією

Подрібнення по замкнутому циклу використовують при особливих вимогах до зернового складу. Цей вид подрібнення ефективний при тонкому подрібненні, коли відбираються зерна, які не потребують подальшого подрібнення.

Матеріали за міцністю поділяють на високоміцні (границя міцності при стиску більше 50 МПа), середньої міцності (50>Rст>10 МПа) і малої міцності (Rст<10 МПа).

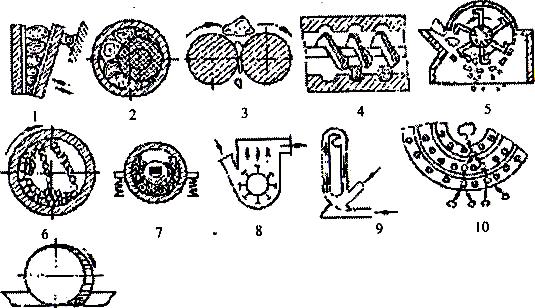

Для подрібнення міцних матеріалів ефективними є машини розколюючої і роздавлюючої дії, для матеріалів середньої міцності - роздавлюючої та ударної дії, для матеріалів малої міцності - ударної роздавлюючої і стираючої дії. Для процесів подрібнення використовують щокові, конусні, валкові, молоткові дробарки і бігуни. Спосіб подрібнення скельних порід пов’язаний також з вибором механічного обладнання (рис.4.11).

В щокових дробарках матеріал подрібнюється роздавлюванням

у сполученні з розколюванням між нерухомою та рухомою щоками

і залежно від характеру руху елемента, що пересувається, дробарки

Рис.4.11. Схеми дробарок і млинів: 1...5 - відповідно щокова, конусна, валкова, гвинтова, молоткова дробарки; 6...9 - кульовий, кульовий вібраційний, аеробільний, струминний млини; 10 - дезінтегратор; 11 - бігуни

поділяють на дробарки з простим або складним рухом щоки. Щокові дробарки застосовують для крупного і середнього подрібнення. Перевагами щокових дробарок є простота конструкції, надійність, компактність і легкість обслуговування. Дробарки, які працюють за принципом стискування породи: щокова, конусна, валкова, утворюють при подрібненні більшу кількість частинок плескатої і голчастої форми, а дробарки ударної дії - значно меншу.

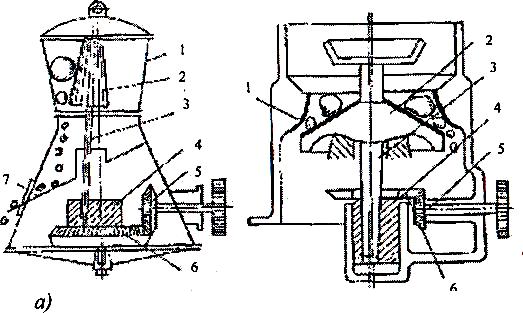

В конусній дробарці матеріал подрібнюється роздавлюванням при зближенні поверхонь внутрішнього рухомого і нерухомого зовнішнього конусів. Конусні дробарки застосовують для крупного, середнього і дрібного подрібнення. Робочий процес в конусних дробарках (рис.4.12) складається з роздавлювання матеріалу, який міститься у кільцевому просторі між зовнішнім нерухомим (1) і внутрішнім рухомим (2) конусами.

У валковій дробарці матеріал подрібнюється при роздавлюванні і частковому стиранні між валками, які обертаються назустріч один одному.

В молоткових і роторних дробарках матеріал подрібнюється під ударної дії молотків, що закріплені на роторі, який знаходиться у корпусі. В бігунах подрібнення матеріалу відбувається роздавлюванням і стиранням його між катками, що обертаються, та чашею, яка є рухомою.

Рис.4.12. Схеми конусних дробарок: а)-зпідвищеним валом; б)-з консольним валом: 1 - нерухомий зовнішній конус; 2 - рухомий конус;

3 - хиткий вал; 4 - стакан; 5, 6- конічні шестерні; 7 - лоток

Дробарки з грибоподібним конусом (короткоконусні) застосовують для дрібного і середнього подрібнення; дробарки з крутим конусом (довгоконусні ) - для крупного подрібнення.

В конусних дробарках руйнування матеріалу і його видалення відбувається безперервно і відносно рівномірно; їх продуктивність на одиницю власної маси вища, ніж у щокових. Особливо ефективні

великорозмірні дробарки. Подрібнення в конусних дробарках відбувається при менших руйнівних зусиллях і енерговитратах. Валкові дробарки застосовуються для середнього і дрібного подрібнення або повторного подрібнення кам’яних матеріалів, а також для попереднього подрібнення глин та інших матеріалів. Матеріал подається між двох валків, які обертаються назустріч один одному. Наявність валків на рухомих підшипниках, що утримуються пружиною, забезпечує їх відхід при залученні дуже міцних включень і попереджує їх руйнування. За конструкцією, валки бувають із зубчастими, ребристими і гладкими поверхнями. В дробарках з гладкими валками матеріал подрібнюється при роздавлюванні і стиранні, в зубчастих - при розколюванні. Для підсилення стираючої дії, застовують диференційні валки з різними (до 25%) швидкостями руху.

Переваги валкових дробарок - простота конструкції, і надійність роботи, економічність, малий вихід дуже дрібного матеріалу, а недоліки - низька продуктивність та підвищений вихід плескатих і голчастих зерен, відносно невеликий ступінь подрібнення.

Дробарки ударної дії використовують для подрібнення неабразивних матеріалів низької і середньої міцності: гіпс, мергель, вапняк, деревина, відходи пластмас. За конструкцією такі дробарки поділяють на молоткові, у яких молотки закріплені за допомогою шарнірів до ротора, що обертається, і роторні з билами, які жорстко закріплені на роторі.

Молоткові дробарки розділяють за кількістю роторів на одно- та двороторні, за напрямком обертання - на реверсивні (ротори обертаються назустріч один одному) і нереверсивні (ротори обертаються в одному напрямку). Молоткові дробарки використовують для крупного, середнього і дрібного подрібнення, вони відрізняються високим ступенем подрібнення, що дорівнює 30...40.

Дробарки ударної дії, порівняно з щоковими і конусними, характеризуються підвищеними техніко-економічними показниками, мають меншу масу і нижчу енергоємність. Безперервність їх роботи забезпечує високу продуктивність. Дробарки мають високий ступінь подрібнення: для однороторних -

і=25, двороторних - і=50. Подрібнюваний матеріал характеризується високою якістю і містить зерна кубоподібної форми. Недоліком таких дробарок є швидке зношення робочих органів: бил, молотків, колосникових і відбійних плит.

Число стадій подрібнення залежить від заданого ступеня подрібнення каміння :

і = а / а2,

де а - найбільша крупність каменя, що надходить; а2 - найбільша крупність продукту подрібнення.

Для щокової і конусної дробарок ступінь подрібнення дорівнює 3...5. Загальний ступінь подрібнення визначається за рівнянням:

і = і1 · і2 · і3 ·…· іn ,

де і - ступінь подрібнення на кожній із n - стадій.

Для регулювання крупності і кількості матеріалу, що надходить на подрібнення, застосовують грохочення. Розрізняють наступні види грохочення: попереднє, контрольне і заключне.

Попереднє грохочення застосовують для видалення дрібних класів з матеріалу, контрольне - для видалення окремих класів із продуктів подрібнення, що направляють на доробку, повторне - в замкнутому циклі. При замкнутому циклі подрібнення, крім збільшення виходу необхідних фракцій, поліпшується форма зерен щебеню. Заключне грохочення здійснюють для виробництва товарних фракцій щебеню.

Збагачення щебеню виконують для покращення якості щебеню тими самими методами, що й для збагачення гравію. Щебінь збагачують за принципом вибіркового подрібнення. Ступінь подрібнення каменю залежить також від міцності породи, що розроблюється. Коли крізь дробарку, що працює при постійному режимі, пропускається каміння різної міцності, то із зменшенням міцності матеріалу ступінь подрібнення буде зростати. Якщо після дробарки відсівати дрібні фракції, то надрешітний продукт буде більш однорідним і міцним. Тому застосовують міжстадійне грохочення, що дозволяє видаляти слабкі фракції і збагачувати кінцеву продукцію більш міцними зернами щебеню.

Також збагачують щебінь за формою зерен: для видалення зерен пластинчастої і голчастої форм, застосовуючи щілинні і колосникові грохоти. Ефективною є технологія грануляції щебеню при додатковій обробці його у молотковій дробарці або у дробарках іншого типу, що працюють у режимі грануляції. Внаслідок грануляції форма зерен щебеню наближається до кубоподібної.