- •Содержание

- •2. Описание спроектированного привода

- •3. Кинематический расчет привода и выбор электродвигателя

- •3.2. Определяем расчетные параметры приводного вала:

- •3.3. Определяем требуемую мощность электродвигателя:

- •3.6. Произведем разбивку передаточного числа привода по ступеням.

- •4. Расчет передач

- •4.1. Расчет цилиндрической передачи

- •4.1.1. Выбор материала и термообработки зубчатых колес

- •4.1.2. Определение допускаемых напряжений

- •4.1.2.1. Допускаемые контактные напряжения

- •4.1.2.2. Допускаемые напряжения изгиба

- •4.1.6.2. Расчет на выносливость по напряжениям изгиба

- •4.2. Расчет цепной передачи

- •5. Эскизная компоновка редуктора

- •5.2. Разработка эскизной компоновки вала в редукторе

- •Рекомендации к разработке эскизной компоновки валов в редукторе

- •6. Расчет валов

- •6.1. Расчет вала на статическую прочность

- •6.1.1. Определение направление сил, действующих на вал

- •6.1.2. Определяем реакции в опорах и изгибающие моменты, действующие в основных сечениях вала.

- •. Проверка на выносливость

- •7. Выбор подшипников качения

- •8. Выбор шпонок

- •9. Выбор стандартной муфты

- •10. Смазка деталей и узлов привода

- •10.1. Назначение смазки

- •10.2. Процесс смазки

- •10.3. Выбор смазочного материала

- •10.4. Смазка подшипников качения

- •Список использованных источников

9. Выбор стандартной муфты

Соединение валов муфтами обеспечивает передачу вращающего момента от одного вала к другому. Валы, как правило, расположены так, что геометрическая ось одного вала составляет продолжение геометрической оси другого вала.

Основным параметром для выбора муфты служат номинальные диаметры соединяемых валов, расчетный вращающий момент, частота вращения и условия эксплуатации.

Если привод испытывает ударные нагрузки, то для их ослабления в кинематической схеме предусматривают установку упругой муфты.

При проектировании механических передач можно воспользоваться зависимостью:

![]() ,

,

где Tp – расчетный вращающий момент, Н∙м; kp – коэффициент режима работы, учитывающий условия эксплуатации (для ленточного транспортера kp = 1,3); Тном – номинальный вращающий момент, Н∙м.

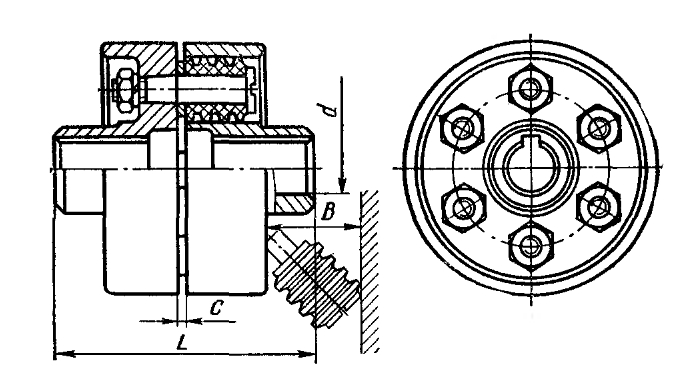

В данном приводе используется упругая втулочно-пальцевая муфта. Она не имеет непосредственного металлического контакта между полумуфтами , окружная сила передается через резиновые втулки, надетые на стальные пальцы.

Рис. 5. Муфта упругая втулочно-пальцевая.

Расчетный

вращающий момент удовлетворяет условию

![]() Н∙м.

Н∙м.

Определяем по ГОСТу 21424-93 размеры муфты.

Так как диаметр входного вала редуктора d = 14 мм, а диаметра вала электродвигателя (4A90L4У3) dэ = 2 мм, то вставляем втулки под муфту.

10. Смазка деталей и узлов привода

10.1. Назначение смазки

Смазывание зубчатой передачи необходимо для уменьшения потерь мощности на трение, снижение интенсивности изнашивания трущихся поверхностей, их охлаждения и очистки от продуктов износа, а также для предохранения от заедания, коррозии должно быть обеспечено надёжное смазывание трущихся поверхностей.

10.2. Процесс смазки

В мелких и средних редукторах применяют смазывание погружением и разбрызгиванием (картерное смазывание).

Картерное смазывание применяют при окружной скорости погруженного в масло колеса до 12,5 м/с.

При картерной смазке одно из колес зубчатой передачи должно захватывать масло и передавать его на зацепление. Для этого колесо должно быть погружено в масло на величину, равную высоте зуба или большую.

В соосном редукторе зубчатые колеса быстроходной и тихоходной ступени имеют одинаковые размеры. При этом условия смазки обеих зубчатых передач будут одинаковыми.

10.3. Выбор смазочного материала

Преимущественное применение имеют масла. Принцип назначения сорта масла следующий: чем выше окружная скорость, тем меньше должна быть вязкость масла и чем выше контактные давления в зацеплении, тем большей вязкостью должно обладать.

Выбираем масло: И-70А.

10.4. Смазка подшипников качения

Обычно подшипники смазывают тем же маслом, что и детали передач. Смазывание их другим смазочным материалом применяют редко (если требуется защитить подшипники от продуктов износа деталей передач).

В данной передаче валы расположены горизонтально, следовательно, для подшипников тихоходного и быстроходного валов смазывание будет происходить одним и тем же способом.

Так как смазывание передачи происходит картерным способом, то подшипники валов смазываются брызгами масла. При окружной скорости большей 1 м/с брызгами масла покрыты все детали передачи и внутренние поверхности стенок корпуса. И тем самым стекающее с колес, валов и со стенок корпуса масло попадает в подшипник.

10.5. Замена смазочного материала

При работе передач продукты изнашивания постепенно загрязняют масло. С течением времени оно стареет, его свойства ухудшаются. Поэтому масло, залитое в корпус редуктора, периодически меняют. Для замены масла в корпусе предусматривают сливное отверстие, закрываемое пробкой с цилиндрической или конической резьбой.

10.6. Маслоуказатель

Маслоуказатель необходим для контроля уровня масла при смазывании закрытых передач погружением в масляную ванну.

10.7. Отдушина

При длительной работе в связи с нагревом воздуха повышается давление внутри корпуса. При интенсивном тепловыделении это приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса сообщают с внешней средой путем установки отдушин в его верхних точках.

10.8. Уплотнения

Уплотнения – это устройства для разделения внешней и внутренней сред, предотвращающее утечку через подвижные или разъемные неподвижные соединения. Внешней средой, как правило, является запыленный воздух при атмосферном давлении, внутренней-смазочные материалы или масляной туман при избыточном давлении. Уплотнения бывают различного типа: манжетные, кольцевые, торцевые, герметиками, уплотнения упругими стальными шайбами, щелевые, лабиринтные, центробежные и комбинированные и т.д.