- •Содержание

- •2. Описание спроектированного привода

- •3. Кинематический расчет привода и выбор электродвигателя

- •3.2. Определяем расчетные параметры приводного вала:

- •3.3. Определяем требуемую мощность электродвигателя:

- •3.6. Произведем разбивку передаточного числа привода по ступеням.

- •4. Расчет передач

- •4.1. Расчет цилиндрической передачи

- •4.1.1. Выбор материала и термообработки зубчатых колес

- •4.1.2. Определение допускаемых напряжений

- •4.1.2.1. Допускаемые контактные напряжения

- •4.1.2.2. Допускаемые напряжения изгиба

- •4.1.6.2. Расчет на выносливость по напряжениям изгиба

- •4.2. Расчет цепной передачи

- •5. Эскизная компоновка редуктора

- •5.2. Разработка эскизной компоновки вала в редукторе

- •Рекомендации к разработке эскизной компоновки валов в редукторе

- •6. Расчет валов

- •6.1. Расчет вала на статическую прочность

- •6.1.1. Определение направление сил, действующих на вал

- •6.1.2. Определяем реакции в опорах и изгибающие моменты, действующие в основных сечениях вала.

- •. Проверка на выносливость

- •7. Выбор подшипников качения

- •8. Выбор шпонок

- •9. Выбор стандартной муфты

- •10. Смазка деталей и узлов привода

- •10.1. Назначение смазки

- •10.2. Процесс смазки

- •10.3. Выбор смазочного материала

- •10.4. Смазка подшипников качения

- •Список использованных источников

Рекомендации к разработке эскизной компоновки валов в редукторе

Обозначение |

Параметр |

Рекомендуемая величина |

δ |

Толщина стенки редуктора |

Tmax – крутящий момент на тихоходном валу редуктора;

Принимаем δ = 7 мм. |

ɑ |

Расстояние от торца зубчатого колеса до внутренней стенки корпуса редуктора |

|

ɑ1 |

Расстояние от торца подшипника качения до внутренней стенки корпуса редуктора |

|

ɑ2 |

Высота крышки с головкой болта |

|

ɑ3 |

Расстояние от торца вращающейся детали до крышки |

|

b1 |

Длина ступицы зубчатого колеса |

1

вал:

2

вал:

3

вал:

|

b2 |

Длина ступицы вращающейся детали (звездочка) |

|

B |

Ширина подшипника качения |

1

вал:

2

вал:

3

вал:

|

c |

Расстояние между торцами зубчатых колес |

|

c1 |

Расстояние от поверхности вершин зубьев зубчатого колеса и вала |

|

∆ |

Расстояние от поверхности вершин зубьев зубчатого колеса и внутренней стенки корпуса (крышки) редуктора |

|

l |

Расстояние между подшипниками |

Определяется из эскизной компоновки |

l1, l2, l3 |

Расстояние от вращающейся детали до подшипника |

Определяется из эскизной компоновки |

6. Расчет валов

6.1. Расчет вала на статическую прочность

6.1.1. Определение направление сил, действующих на вал

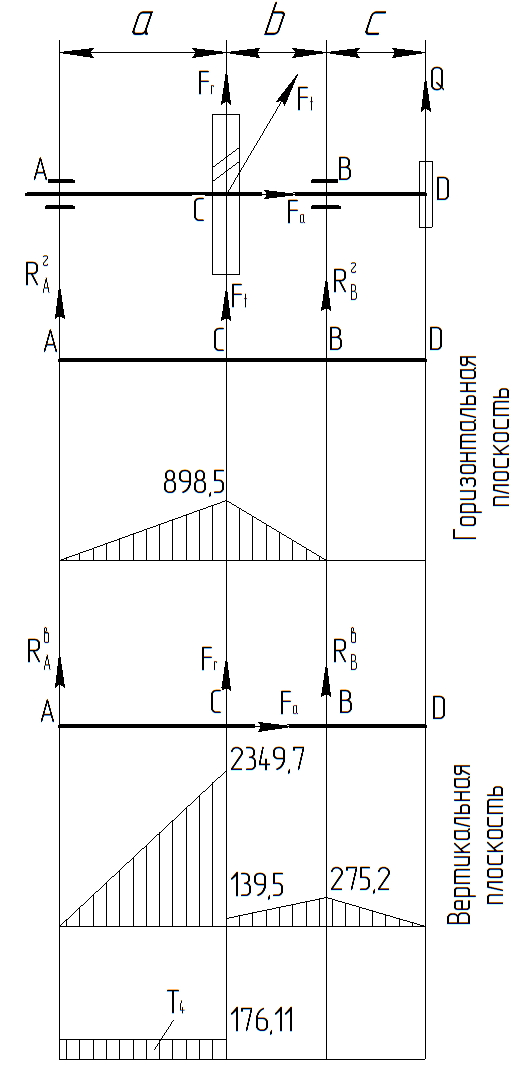

Для этого при заданном по часовой стрелке направлении вращения тихоходного вала строим схему сил, действующих в зубчатых зацеплениях редуктора. Показываем усилия, приложенные к цилиндрическому колесу выходного вала, подлежащего расчету.

6.1.2. Определяем реакции в опорах и изгибающие моменты, действующие в основных сечениях вала.

Так как силы действуют на вал в двух взаимно-перпендикулярных плоскостях, то определение реакций в опорах и изгибающих моментов будем вести отдельно в вертикальной и горизонтальной плоскостях.

Строим расчетную схему выходного вала.

а) горизонтальная плоскость

Определяем опорную реакцию:

![]() ,

,

откуда

![]() Н.

Н.

Изгибающий момент:

![]() Н∙м.

Н∙м.

а) вертикальная плоскость

Определяем опорную реакцию:

![]() ,

,

откуда

=

![]() Н.

Н.

Изгибающие моменты:

![]() Н∙м;

Н∙м;

![]() Н∙м.

Н∙м.

Изгибающий момент, действующий на звездочку:

![]() Н∙м.

Н∙м.

По полученным значения строим эпюры изгибающих моментов.

Рис. 2. Расчетная схема выходного вала и эпюры моментов

Определяем суммарный изгибающий момент:

![]() Н∙м.

Н∙м.

Строим опору крутящего момента.

Определяем приведенный момент в опасном сечении:

![]() Н∙м.

Н∙м.

Выбираем материал вала и допускаемое напряжение.

Принимаем

сталь 45 с термообработкой улучшением.

Допускаемое напряжение изгиба для этого

материала

![]() МПа. Примем для расчета

МПа. Примем для расчета

![]() МПа, предел прочности

МПа, предел прочности

![]() МПа.

МПа.

Определим диаметр вала в опасном сечении:

![]() мм.

мм.

Принимаем 32 мм.

Учитывая ослабление вала в рассчитываемом сечении шпоночным пазом, увеличиваем диаметр на 5%. Тогда

![]() мм.

мм.

По стандартному ряду принимаем d = 34 мм.

Под посадку подшипников может быть принят диаметр цапф dц = 30 мм.