- •1. Знаходження маси проектованого автомобіля.

- •1.2. Знаходимо коефіцієнт корисної дії трансмісії.

- •1.3. Знаходимо опір повітря який діє на автомобіль

- •1.4. Знаходимо потужність двигуна.

- •2.1. Процес впуску ( наповнення циліндра).

- •2.2. Процес стиску.

- •2.3. Процес горіння.

- •2.4. Процес розширення

- •2.5. Процес випуску (очистки циліндра)

- •3.1. Визначаємо середній індикаторний тиск.

- •3.2. Знаходження індикаторного ккд.

- •3.3. Визначення індикаторної питомої витрати палива.

- •3.4. Визначення величини втрат на тертя.

- •3.5. Визначаємо середній ефективний тиск.

- •3.6. Знаходимо механічний ккд.

- •3.7. Визначаємо ефективний ккд.

- •3.8. Ефективна питома витрата палива.

- •4.6. Сумарна тангенціальна сила.

- •Порядок роботи циліндрів шестициліндрового V-подібного двигуна

- •0, 240 Та 480; 30, 270 та 510; . . . 210, 450 та 690 градусів відповідно.

- •4.7. Визначення середнього крутного моменту двигуна.

- •6.1. Визначення основних розмірів прохідних перерізів в горловині і клапані.

- •6.2. Проектування профілю кулачка впускного клапана.

- •6.3. Визначаємо час перерізу клапана.

- •6.3. Проектування профілю кулачка випускного клапана.

3.8. Ефективна питома витрата палива.

Витрату палива на виконання одиниці ефективної роботи називають ефективною питомою витратою палива. ЇЇ обчислюють за формулою:

![]()

![]() ,

г/(кВт·год)

(3.10)

,

г/(кВт·год)

(3.10)

![]() г/(кВт·год).

г/(кВт·год).

Визначення розмірів двигуна.

3.9. На основі проведених розрахунків визначаємо розміри проектованого двигуна, необхідні для забезпечення заданої ефективної потужності Nе. Обчислення проводимо у такому порядку.

3.9.1.

Необхідний літраж двигуна

![]() :

:

![]() ,

л (дм3)

(3.11)

,

л (дм3)

(3.11)

де Nе – потужність двигуна згідно з завданням, кВт;

τ – коефіцієнт тактності ( по прототипу τ= 4);

Ре – середній ефективний тиск, МПа;

n – частота обертання колінчастого валу, об/хв.

![]() л (дм3).

л (дм3).

3.9.2.

Необхідний робочий об'єм циліндра

![]() :

:

![]() =

/і,

л (дм3)

(3.12)

=

/і,

л (дм3)

(3.12)

де і – число циліндрів проектованого двигуна (і=6 – згідно прототипу).

Vh'=9,2991/6=1,6549 (дм3).

3.9.3. Знаходимо розрахунковий діаметр циліндра за формулою:

Dр

=

![]() ,

мм (3.13)

,

мм (3.13)

де S/D = ρ – відношення ходу поршня до діаметра циліндра – геометричне співвідношення КШМ двигуна, яке приймається по прототипу (S/D=0,8846), тоді з формули 3.13 маємо:

Dр

=

![]() мм.

мм.

3.9.4. Визначаємо розрахунковий хід поршня Sр:

Sр = (S/D)·Dp, мм (3.14)

Sр=0,8846·133,5729=118,1586 мм.

Розрахункові значення діаметра циліндра Dр та ходу поршня Sр слід округлити до найближчого значення конструктивного ряду чисел, як правило – в більшу сторону. Діаметр циліндра прийнято вибирати кратним 5. Зважаючи на те, що хід поршня S дорівнює двом радіусам кривошипа, його величину будемо вибирати парним числом. Також прийняті конструктивні значення діаметра D та ходу поршня S повинні відповідати їх значенням на майбутньому кресленні двигуна. З зазначених умов приймаємо такі значення діаметру циліндра та ходу поршня:

D=135 мм., S=120 мм.

3.9.5. Розрахункова середня швидкість поршня визначена по формулі (3.8) (W = S·n/30, м/с) при підстановці прийнятого значення ходу поршня S не повинна відрізнятись, як уже було сказано, від прийнятої у пункті 3.4 більше, ніж на 5 %, тому перевіряємо цю умову за формулою:

Δ = |(W – Wпcp)/W| < 0,05 (3.15)

W=0,120·1900/30=7.6 м/с.

Δ=|(7,6- 7,2833/7,6)|=0,04167<0,05.

Умова пункту 3.9.5 виконується, тому що 0,04167<0,05.

Параметри проектованого двигуна.

З урахуванням призначених розмірів D=135 і S=120 (прийнятих у мм) визначаємо фактичні розрахункові параметри двигуна:

3.9.6. Робочий об'єм циліндра Vh знаходимо за формулою:

Vh

=

![]() ,

л (дм3)

(3.16)

,

л (дм3)

(3.16)

Vh=![]() л.

л.

3.9.7. Визначаємо площу поршня Fп за формулою:

Fп =πD2/400, см2 (3.17)

Fп=3,14·13,52/400=143,06625 см2.

3.9.8. Визначаємо літраж двигуна Vл:

Vл = Vh·i, л. (3.18)

Vл=1,7168·6=10,3008 л.

3.10. Розраховуємо розрахункову потужність двигуна Nep:

Nep

=

![]() ,

кВт (3.19)

,

кВт (3.19)

Nep=

![]() кВт.

кВт.

Одержане значення потужності Nep не повинно бути меншим за потужність по завданню і не перевищувати її більше, ніж на 5...8 %. Одержане значення потужності більше за потужність по завданню, тому слід перевірити процент перевищення потужності проектованого двигуна. Δ=|( Nep – Ne)/ Nep | < 0,05…0,08 (3.20)

Δ=|(119,3047-115)/119,3047|=0,0337< 0,05…0,08.

Отже розрахункова ( одержана) потужність двигуна відповідає рекомендаціям і входе у відповідні межі.

Далі будемо визначати інші необхідні показники двигуна за формулами:

3.11. Знаходимо ефективний крутний момент на валу двигуна:

Mе = 9550·Nер/n, Н·м (3.21)

Mе=9550·119,3047/1900=599,6631 Н·м.

3.12. Годинна витрата палива:

Gт = Nep·ge/1000, кг/год (3.22)

де ge=287,3334 – ефективна питома витрата палива ( пункт 3.8).

Gт=119,3047·287,3334/1000=34,2802 кг/год.

3.13. Визначаємо літрову потужність двигуна:

Nл = Nep/(Vh·i), кВт/л (3.23)

Nл=119,3047/1,7168·6=11,5821 кВт/л.

3.14. Визначаємо питома поршневу потужність:

Nп = Nер·100/(Fп·i), кВт/дм2. (3.24)

Nп=119,3047·100/143,06625·6=13,8985 кВт/дм2.

Показники 3.23 та 3.24 служать для оцінки ефективності проектованого двигуна та порівняння його з відомими моделями двигунів. Сучасні двигуни внутрішнього згоряння мають такі, питомі показники [6]:

Nл = 7…22 кВт/л та Nп = 10...30 кВт/дм2 – для дизелів.

З зазначеної умови видно, що по цим показникам проектований двигун займає близькі до середніх значення, що свідчить про ефективність майбутнього проектованого двигуна. Далі в таблиці 5 будуть наведені розраховані дані по третьому розділу.

Таблиця - 5

Параметри розрахунку для вводу в ЕОМ

№пп |

Параметри: назва та позначення

|

Одиниця виміру |

Значення |

|

|

середній індикаторний тиск, Р’i |

МПа |

0.9829 |

|

|

коефіцієнт повноти індикаторної діаграми, ν |

– |

0.94 |

|

|

індикаторний ККД, ηі |

– |

0.3723 |

|

|

індикаторна питома витрата палива, gi |

г/ (кВтּгод) |

227.5205 |

|

|

средня швидкість поршня по прототипу, Wпср |

м/с |

7.2833 |

|

|

Середній ефективний тиск, Ре |

МПа |

0.7315 |

|

|

механічний ККД, ηм |

– |

0.7918 |

|

|

ефективний ККД, ηе |

– |

0.2930 |

|

|

ефективна питома витрата палива, ge |

г/ (кВтּгод) |

289.0761 |

|

|

необхідний літраж,V’л |

л |

9.9291 |

|

|

робочий обєм циліндра, V’h |

л |

1.6549 |

|

|

S/D по прототипу |

– |

0.8846 |

|

|

розрахунковий діаметр, Dp |

мм |

133.5729 |

|

|

прийнятий діаметр, D |

мм |

135 |

|

|

прийнятий хід поршня, S |

мм |

120 |

|

|

дійсна середня швидкість поршня, Wп |

м/с |

7.6 |

|

|

дійсний літраж двигуна, Vл |

л |

10.3008 |

|

|

площа поршня, Fп |

см2 |

143.06625 |

|

|

ефективна розрахункова потужність, Neр |

кВт |

119.3047 |

|

|

годинна витрата палива, Gт |

кг/год |

34.6003 |

|

|

ефективний крутний момент, Ме |

Н∙м |

599.6631 |

Висновок: В результаті розрахунків показників двигуна визначили всі необхідні дані по витраті палива, розміру циліндро-поршневої групи, ефективній потужності та крутного моменту, що дають підставу для подальшого розрахунку і аналізу проектованого двигуна.

Розділ 4.

Динамічний

розрахунок кривошипно – шатунного

механізму.

Динамічний

розрахунок кривошипно – шатунного

механізму.

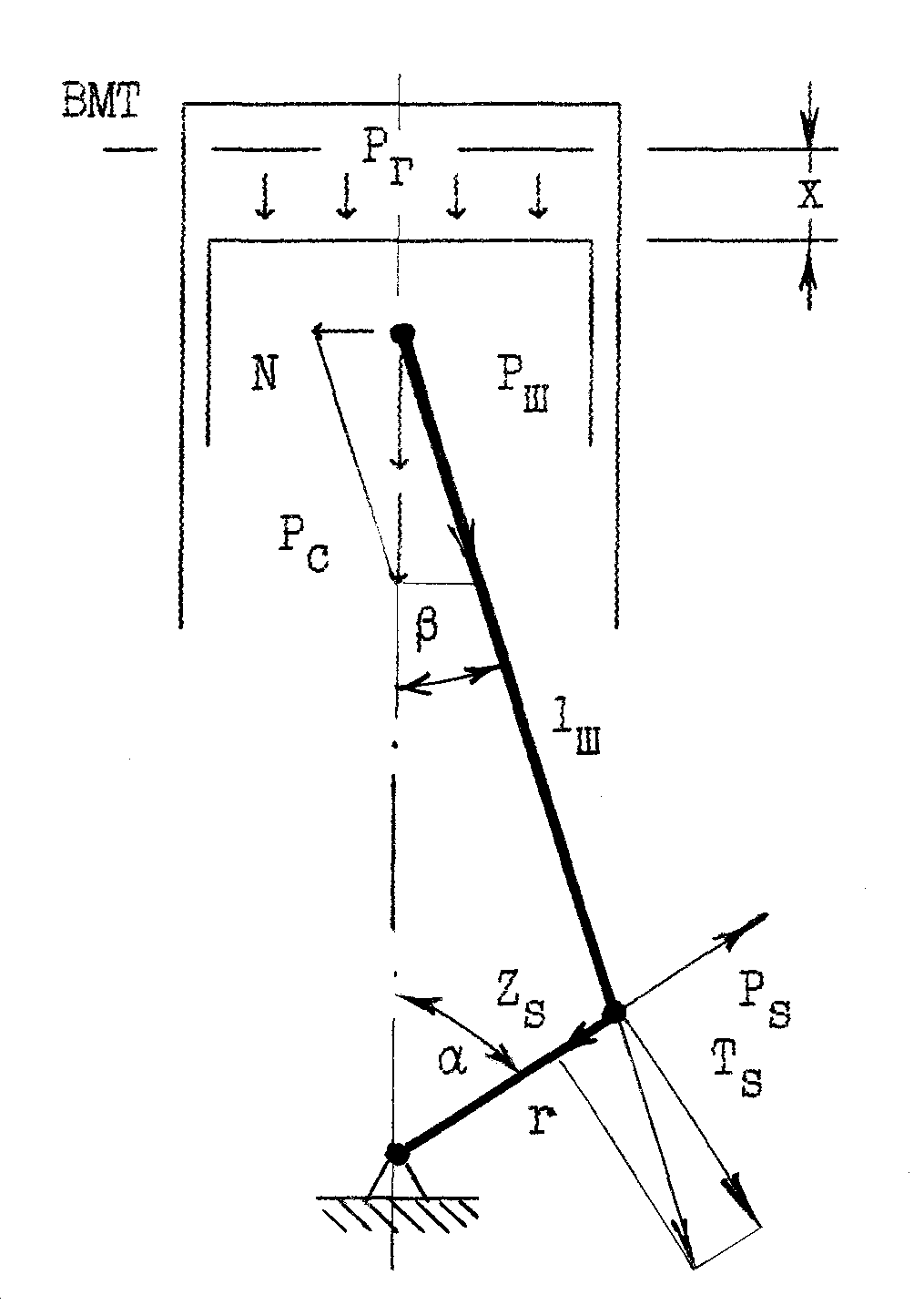

Рис. 1. Схема сил, які діють у кривошипно – шатунном механізмі ДВЗ.

Динамічний розрахунок кривошипно-шатунного механізму (КШМ) будимо виконувати з метою визначення навантажень на деталі двигуна від газових сил та сил інерції неврівноважених мас. На рис.1. показана схема сил, що діють у КШМ. Газові сили від тиску газів Рг у циліндрі двигуна сприймаються поршнем і передаються шатуну через поршневий палець. До цих сил додаються сили інерції Pj, що виникають від прискореного руху мас, пов'язаних з поршнем. Сумарна сила Рс прикладена до поршневого пальця по осі циліндра. Через нахил осі шатуна відносно осі циліндра β виникає бокова складова сила N = Pс·tgβ, що притискає поршень до дзеркала циліндра. Через стрижень шатуна передається сила Pc/cosβ, яка є складовою навантаження на шатунну шийку колінчастого валу. Друга складова навантаження на шатунну шийку – сила інерції від мас mr, що обертаються разом з шатунною шийкою. Цими масами є частина маси шатуна та маса шатунного підшипника. Для визначення сумарного навантаження від дії цих сил потрібно знайти їх векторну суму. На корінні підшипники навантаження збільшується за рахунок сил інерції від обертання мас щік KB [1].

Розрахунок сил будемо виконувати послідовно для всіх положень КШМ з кроком t°=10° повороту колінчастого валу (°ПКВ) і далі побудуємо графіки цих сил в залежності від кута повороту KB.

4.1. Побудова залежності тиску в циліндрі Рг від кута повороту KB α (індикаторної діаграми в координатах Р - α)

Для побудови і розрахунку індикаторної діаграми P-V в координатах Р-α будемо користуватися аналітичним методом.

Для чотиритактного двигуна, робочий цикл якого триває два оберти KB, по осі абсцис будемо відкладати 720 °ПКВ і зробимо відмітки з кроком t°=10. Кожен такт триває 180° (рис. 4.2). Масштаб по осі ординат приймаємо рівним масштабу шкали тиску діаграми в координатах P-V, яка буде µp=0,05 МПа/мм.

4.1.1. Вважаючи, що процес наповнення циліндра проходить при постійному тиску Рг = Ра, на індикаторній діаграмі його зобразимо у вигляді прямої. Він триває від 0 до 180 °ПКВ. До таблиці 6 з врахуванням масштабу у кожну графу колонки Рг від 0 до 180° вписуємо значення Pа ( Pа=0,138 Мпа). 4.1.2. Для побудови процесу стиску для кожного положення KB α визначаємо об'єм над поршнем Vх при положенні поршня х відносно ВМТ (рис.1) і по формулі 2.29 визначаємо значення тиску. Зв'язок між положенням KB α та положенням поршня відносно ВМТ х відомий з кінематики КШМ і записується у вигляді:

![]() ,

мм. (4.1)

,

мм. (4.1)

де r – радіус кривошипа KB у мм;

λ = г/1ш – відношення радіуса кривошипа до довжини шатуна, яке приймається по прототипу, або призначається у межах λ = 1/З...1/4,2. Для подальшого розрахунку приймаємо λ= 1/4,2.

Для того, щоб скористатися формулою 2.29 необхідно знати Vа та Vх. Але можна спростити розрахунки, скориставшись методикою побудови індикаторної діаграми в координатах P-V та застосовуючи формулу 4.1 з урахуванням масштабу діаграми P-V. Положення поршня Sx відносно ВМТ у мм діаграми P-V в залежності від положення KB α будемо визначати як:

![]() ,

мм. (4.2)

,

мм. (4.2)

де L – довжина ходу поршня в мм по індикаторній діаграмі в координатах P-V (відстань між Vа і Vc).

Розраховані значення у середовищі Excel Sx за формулою 4.2 для кожного положення KB заносимо у відповідну колонку таблиці 7 і використовуємо для визначення тиску Pг у проміжних точках на лінії а-с індикаторної діаграми за формулою:

Рг = Рx = Pa·[Va/(Sx + Vc)]n1, МПа. (4.3)

Значення Рг також заносимо до розрахункової таблиці. Стиск триває від 180 до 360 °ПКВ, значення Vа та Sx будемо підставляти у формулу 4.3 в мм індикаторної діаграми в координатах P-V. Так як для центрального (симетричного) КШМ значення Sx в залежності від положення KB будуть повторюватися, а тому обчислення Sx обчислюємо лише для одного півоберта KB, а потім заповнюємо колонку Sx таблиці 6 цими значеннями з урахуванням кута α.

4.1.3. Лінія горіння дизеля складається з двох прямих, які сполучають точки:

с(αс,Рс) і z’(αс,Pz), та z’(αс,Pz) і z(αρ,Рz)

Обчислення значення αρ, що відповідає Vρ аналітичним способом знаходиться за формулою:

αρ

= arc

cos(![]() ).

(4.4)

).

(4.4)

З формули 4.4. маємо αρ=374,4 ° .

4.1.4. Розширення триває від 360 до 540 °ПКВ. Методика обчислення та побудови лінії розширення z-b в координатах Р-α аналогічна методиці побудови лінії стиску. Значення тиску в проміжних точках на лінії розширення знаходимо за формулами 2.30, яка з урахуванням зазначеного вище зв'язку між α та Sx, набуває вигляду:

Рг = Рх = Pz/[(Sx + Vc)/Vρ]n2 , МПа (4.5)

де значення Sx, Vс, та Vρ у формулі 4.5 підставляємо у мм осі абсцис індикаторної діаграми P-V.

4.1.5. Процес випуску ВГ триває від 540 до 720 °ПКВ і відбувається (умовно) при постійному тиску Рх = Рr, який зображуємо на індикаторній діаграмі у вигляді прямої. До таблиці 7 запишемо значення Pг = Рr для проміжних точок інтервалу 540° < α < 720°.

4.2. Розрахунок та побудова діаграми сил інерції Рj від мас KШМ, що здійснюють зворотно-поступальний рух, будемо розраховувати для положення α=10º повороту KB за формулою:

Рj = – m·r·ω2(cosα + λcos2α)·10-6, МПа (4.6)

де m – маса частин КШМ, що здійснюють зворотно-поступальний рух, віднесена до одиниці площі поршня (кг/м2);

r – радіус кривошипа у м, (знаходимо як r = S/2)

ω = π·n/30 – кутова швидкість колінчастого валу в рад/с при його частоті обертання n в об/хв;

λ = r/1ш – відношення радіуса кривошипа до довжини шатуна.

На стадії проектування приймаємо, орієнтуючись на опосередковані дані по відомих конструкціях двигунів, наведені у таблиці 4.2, значення маси окремих елементів КШМ і підраховуємо масу m, яка здійснює зворотно-поступальний рух разом з поршнем за формулою:

m = mп + ľ·mш, кг/м2 (4.7)

де mп та mш – відносні маси поршня та шатуна, відповідно ([1]таблиця 6 додатку 1);

ľ = L2/L – відносна відстань від центра шатунного підшипника до центра мас шатуна, визначає розподіл мас шатуна між верхньою та нижньою головками і лежить у межах ľ = 0,18...0,32.

Для подальших розрахунків приймаємо:

r = 0.06 м., ω=3,14∙1900/30=198,8667 с-1, λ=1/4,2., ľ=0,25.,

mп=150 кг/м2, mш=250 кг/м2., тоді з формули 4.6 маємо:

m=150+0,25∙250=212,5 кг/м2.

Підраховані за формулою 4.6 значення Pj у середовищі Excel, заносимо до таблиці 7 і по координатах точок α, Pj, на розгорнутій індикаторній діаграмі будуємо графік сил інерції мас, що здійснюють зворотно-поступальний рух, який зображуємо на графіку Р-α і має масштаб по осі абсцис µα =4 º/мм, а по осі ординат µp=0,05 МПа/мм.

4.3. Сумарна сила Рс, що діє у напрямку осі циліндра і передається шатуну через поршневий палець, називається рушійною силою і знаходимо її, як сума сил інерції Рj та тиску газів на поршень Рг – P0:

Рс = Pj + Рг – Р0, МПа, (4.8)

де Р0 – атмосферний тиск, (Р0=0,1 МПа.).

Графік сили Рc будуємо також в координатах розгорнутої індикаторної діаграми Р-α, з урахуванням того ж масштабу. Таким чином одержуємо розгорнуту індикаторну діаграму в координатах Р-α на якій зображені графіки сил інерції, сил від дії газів і сумарної сили.

4.4. Бокову складову N сумарної сили Рс знаходимо, як уже було сказано вище за формулою:

N = Pc·tgβ, МПа (4.9)

Значення кута β в залежності від кута α знаходимо із відомого співвідношення sinβ = λsinα.

Сила, що діє вздовж осі шатуна Рш, визначається як:

pc= Pc/cosβ, М (4.10)

Після проведення розрахунків у середовищі Excel маємо результати розрахунку сили N і будуємо її графік в окремій системі координат N-α з масштабом µp=0,01 МПа/мм і µα =4 º/мм. Цей графік ілюструє силу, що притискає поршень до дзеркала циліндра, показує моменти та частоту перекладок поршня, що якісно характеризує знос циліндрово-поршневої групи.

4.5. Тангенціальна сила Ts, що є складовою сили Рш, прикладеної з боку шатуна до шатунної шийки під кутом 90° до осі кривошипа, визначає крутний момент на KB двигуна і обчислюється за формулою:

Ts = Рс·sіn(α + β)/cosβ, МПа. (4.11)

Обчислені значення Ts у середовищі Excel заносимо до таблиці 7 та будуємо графік сили Ts з масштабом µp=0,02 МПа/мм і µα =4 º/мм.