- •1. Знаходження маси проектованого автомобіля.

- •1.2. Знаходимо коефіцієнт корисної дії трансмісії.

- •1.3. Знаходимо опір повітря який діє на автомобіль

- •1.4. Знаходимо потужність двигуна.

- •2.1. Процес впуску ( наповнення циліндра).

- •2.2. Процес стиску.

- •2.3. Процес горіння.

- •2.4. Процес розширення

- •2.5. Процес випуску (очистки циліндра)

- •3.1. Визначаємо середній індикаторний тиск.

- •3.2. Знаходження індикаторного ккд.

- •3.3. Визначення індикаторної питомої витрати палива.

- •3.4. Визначення величини втрат на тертя.

- •3.5. Визначаємо середній ефективний тиск.

- •3.6. Знаходимо механічний ккд.

- •3.7. Визначаємо ефективний ккд.

- •3.8. Ефективна питома витрата палива.

- •4.6. Сумарна тангенціальна сила.

- •Порядок роботи циліндрів шестициліндрового V-подібного двигуна

- •0, 240 Та 480; 30, 270 та 510; . . . 210, 450 та 690 градусів відповідно.

- •4.7. Визначення середнього крутного моменту двигуна.

- •6.1. Визначення основних розмірів прохідних перерізів в горловині і клапані.

- •6.2. Проектування профілю кулачка впускного клапана.

- •6.3. Визначаємо час перерізу клапана.

- •6.3. Проектування профілю кулачка випускного клапана.

6.2. Проектування профілю кулачка впускного клапана.

В сучасних автомобільних і тракторних двигунах використовують наступні види кулачків: випуклий, тангенціальний, увігнутий, без ударний.

В тракторних і низько оборотних автомобільних двигунах найбільшого розповсюдження набули випуклі кулачки, які забезпечують хороше значення часу – перерізу, а величини прискорень та інерційних сил знаходяться в допустимих межах, і також мають низьку вартість виготовлення. Тому в курсовому проекті вибираємо для подальшого проектування випуклий кулачок.

6.2.1. Профіль кулачка починають будувати з початкового кола. Його діаметр d0 вибирають з умови забезпечення достатньої жорсткості механізму газорозподілу і знаходиться в межах:

d0=(3…4)∙ hкл. мах [3].

d0=38,1…50,8 мм.

Приймаємо d0=45 мм.

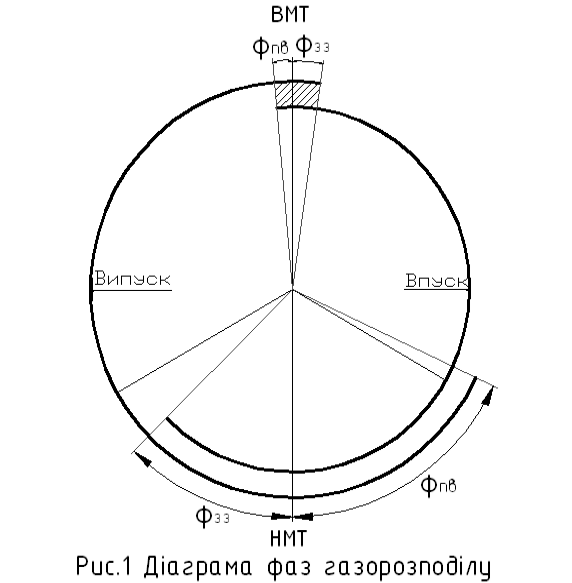

Для визначення кута φро потрібно знати фази газорозподілу. Для подальшого розрахунку скористаємось вихідними даними газорозподільного механізму прототипу двигуна, який має параметри приведені в таблиці 10.

Таблиця 10

Значення фаз газорозподілу двигуна СМД – 60

-

Фаза

значення º

клапан двигуна

φпв

5

впускний клапан

φзз

45

впускний клапан

φпв

65

випускний клапан

φзз

8

випускний клапан

Далі на рис. 1 буде наведена діаграма фаз газорозподілу двигуна СМД – 60, яка буде прийнята і використана для подальшого розрахунку газорозподільного механізму двигуна.

6.2.2. Величину кута φро визначаємо у відповідності призначених фаз газорозподілу за формулою:

φро=( φпв+180º+ φзз)/4, º. (6.5)

де φпв= (5 º) – кут попереднього відкриття клапана,(для впускного).

φзз=(45 º) – кут запізнення закриття клапана, (для впускного клапана).

φро=(5+180+45)/4=57,5º. 6.2.3. Визначаємо максимальний підйом штовхача клапана, яки для газорозподільного механізму з нижнім розташуванням розподільчого вала визначається за формулою:

hшт. мах= hкл. мах∙lшт/lкл, мм. (6.6)

де lшт і lкл – довжини плеч коромисла, які прилягають відповідно до штовхача і клапана.

Відношення lшт/lкл вибирається по конструктивним міркуванням і знаходиться в межах lшт/lкл=0,50…0,96. Для розрахунку у курсовому проекті приймаємо lшт/lкл=0,80, тоді з формули 6.6 маємо:

hшт. мах=12,7∙0,80=10,16 мм.

6.2.4. Для подальшого проектування кулачка задаються величинами r1 чи r2 і знаходять інший. В курсовому проекті задамо радіус r2, який знаходиться у межах r2>1,5 мм., приймаємо для розрахунку r2=8,5 мм., тоді значення r1 знайдемо за формулою:

r1= r02+а2- r22-2∙ r0∙а∙cos φро/2∙( r0- r2-а∙ cos φро),мм (6.6)

де а= r0+ hшт. мах- r2, мм.

а=45+10,16-8,5=46,66 мм.

r1=452+46,662-8,52-2∙45∙46,66∙cos57,5º/2∙(45-8,5-46,66∙ cos57,5º)=81,961292 мм.

При роботі газорозподільного механізму його деталі перебувають у середовищі з високою температурою, при цьому деталі механізму змінюють свої розміри ( розширюються) внаслідок чого потрібно щоб був зазор між клапаном і стрижнем коромисла, щоб попередити його неповне прилягання. Також цей зазор повинен бути мінімально можливим для зменшення навантаження, шуму механізму та щоб не змінювалась максимальна висота підйому клапана. Для забезпечення цієї умови в клапанному механізмі тильну частину кулачка виконують радіусом rк,який менший від r0 на величину зазору ΔS. Радіус rк знайдемо за формулою:

rк= r0- ΔS, мм (6.7)

6.2.5. Величина ΔS включає в себе температурний зазор і пружні деформації механізму газорозподілу і який для впускних клапанів знаходиться у межах

ΔS=(0,25…0,35), мм.

Призначимо для проектованого двигуна для впускного клапана зазор ΔS=0,3 мм., тоді з 6.7 буде:

rк=22,5-0,3=22,2 мм.

6.2.6. Визначаємо підйом, швидкість і прискорення штовхача клапана за формулами:

hшт. 1=( r1 - r0)∙(1- cos φр1); hшт.2=а∙ cos φр2+ r2- r0;

ωшт. 1=( r1 - r0)∙ ωк∙sin φр1; ωшт.2= ωк∙а∙sin φр2; (6.8)

Jшт. 1=( r1 - r0)∙ ωк2∙ cos φр1; Jшт.2= -ωк2∙а∙ cos φр2.

де hшт. 1, ωшт. 1, Jшт. 1 - підйом(мм), швидкість(м/с) і прискорення штовхача клапана (м/с2) штовхача при його русі по колу кулачка радіусом r1,

hшт.2, ωшт.2, Jшт.2 – підйом (мм), швидкість (м/с), і прискорення (м/с2) штовхача клапана при його русі по дузі радіусом r2,

а=46,66 мм. ( з формули 6.6),

ωк – кутова частота обертання розподільного вала рад/с2,

φр1 і φр2 – текучі значення кутів при русі штовхача відповідно по дугам r1 і r2.

Максимальні значення кутів φр1 і φр2 визначаємо з умови, що в точці підйому hшт. 1= hшт. 2, тоді маємо:

sin φр1мах=а∙ sin φр0/ (r1- r2). (6.9)

φр2 мах= φр0- φр1мах.

sin φр1мах=46,66∙ sin57,5/(81,961292-8,5)=0,53569225

φр1мах=arcsin0,53569225=32,3909º,

φр2 мах=57,5-32,3909=25,1091 º.

ωк= ω/2=198,8667/2=99,4334 рад/с.

Розраховуємо в середовищі Excel підйом, швидкість і прискорення штовхача клапана за формулами 6.8 для проміжних точок повороту розподільного валу і заносимо до таблиці 11.

Для знаходження значень підйому, швидкості і прискорення клапана для клапанного механізму скористаємось таким співвідношенням:

hкл= hшт.∙lкл/lшт, (мм); ωкл= ωшт∙ lкл/lшт (м/с); Jкл=Jшт∙ lкл/lшт (м/с2).

де lкл/lшт – відношення довжини плеч коромисла, які прилягають відповідно до клапана і штовхача, яке буде 1/0,80=1,25.

lкл/lшт=1,25.

Після знаходження підйому, швидкості і прискорення клапана в залежності від кута повороту розподільного вала заносимо розраховані дані до таблиці 11 і будуємо відповідно їхні діаграми.

Кут попереднього відкриття клапана φпв =5º, а запізнення φзз=45º ( з таблиці 10), то тоді розподільний вал працює у межах 357,5…112,5º повороту розподільного вала. Масштаб по осі абсцис діаграми підйому клапана вибираємо μ º/п.р.в.=0,5 º/мм., μhкл=0,1 мм/мм. Для побудови діаграми швидкості клапана вибираємо інші масштаби, які мають такі значення:

μ º/п.р.в.=0,5 º/мм., μ ωкл=0,04 (м/с)/мм.

Для діаграми прискорення такі масштаби:

μ º/п.р.в.=0,5 º/мм., μ Jкл =6 (м/с2)/мм.