- •Методические указания к курсовому проекту по теории механизмов

- •Содержание

- •Лист 1 Синтез кулачковых механизмов

- •1.1 Исходные данные для синтеза кулачковых механизмов

- •1.2 Построение кинематических диаграмм.

- •1.3 Синтез кулачкового механизма с роликовым толкателем.

- •Эксцентриситет сохраняется таким же, как в вершине зоны

- •1.2 Синтез кулачкового механизма с плоским тарельчатым толкателем

- •Подсчитать радиус основной шайбы кулачка, приняв минимальный радиус кривизны профиля кулачка

- •2.2 Расчет основных геометрических параметров

- •Проверка качества зацепления по геометрическим показателям.

- •Выполнение чертежа зубчатой передачи.

- •3.1 Исходные данные для расчета.

- •3.2 Кинематический анализ

- •3.3 Кинетостатический силовой расчет

- •Силы инерции определяются по формуле

- •3.4 Метод н.Е. Жуковского .

- •Лист №1 Синтез кулачковых механизмов.

- •Синтез кулачкового механизма с роликовым толкателем

1.3 Синтез кулачкового механизма с роликовым толкателем.

Целью синтеза кулачкового механизма с роликовым толкателем является определение минимального радиуса основной шайбы кулачка r0 и эксцентриситета е. Необходимо также правильно выбрать радиус ролика Rрол.

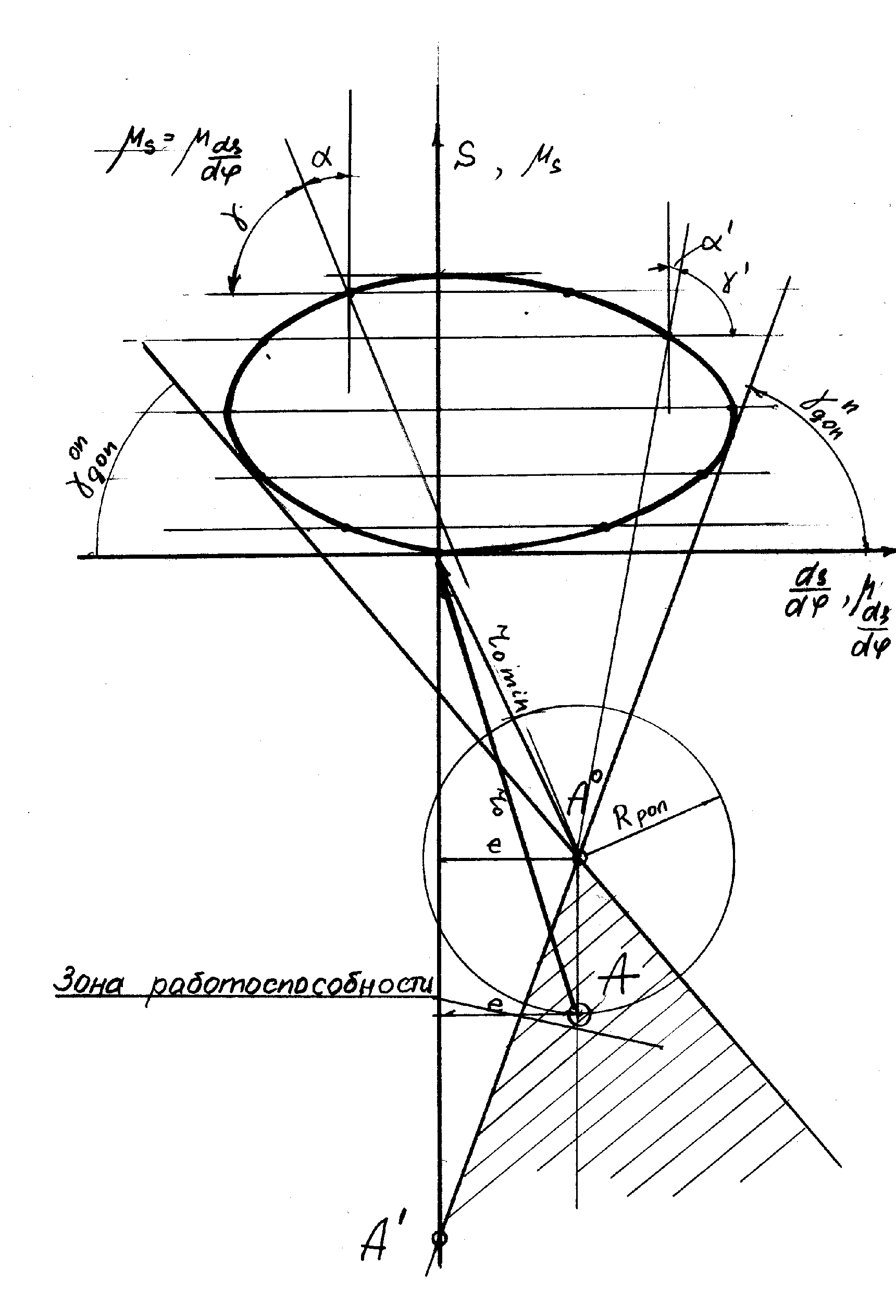

Лимитирующими в кулачковом механизме с роликовым толкателем являются динамические условия , то есть при неправильном выборе размеров возможен низкий мгновенный КПД и даже заклинивание механизма. Необходимо выбрать такие радиус основной шайбы кулачка r0 и эксцентриситет е, при которых во всех положениях на фазах подъема и опускания углы передачи движения будут больше допустимых. Делается это с помощью диаграммы s=Ф4(ds/dφ) , так называемой совмещенной диаграммы перемещения и аналога скорости. На этой диаграмме ищется зона работоспособности, определяемая неравенством

В этой зоне выбирается центр вращения

кулачка и определяется r0

и

эксцентриситет е. Поэтому рекомендуется

следующая последовательность.

этой зоне выбирается центр вращения

кулачка и определяется r0

и

эксцентриситет е. Поэтому рекомендуется

следующая последовательность.

На правой или левой частях листа построим совмещенную диаграмму s=Ф4(ds/dφ) в одинаковых масштабных коэффициентах по обеим осям. Для этого совместим диаграммы S=Ф1(φ) и ds/dφ= Ф2(φ), полученные ранее при интегрировании , исключив параметр φ. При этом необходимо подсчитать либо коэффициент преобразования одной из координат Кv, либо угол наклона отображающей прямой v

Kv=tg v=s /ds/dφ=Hv; v=arctg Kv .

К совмещенной диаграмме под углами допп и допоп проведем касательные, две прямые, пересечение которых и определяет зону работоспособности кулачкового механизма. Наименьшие габариты кулачкового механизма будут получаться, если центр вращения кулачка относительно этой диаграммы выбрать в вершине зоны работоспособности. Однако, если мы не стеснены габаритами, центр вращения кулачка можно выбрать внутри этой зоны, при этом будут выполняться условия проектирования.

Выберем центр вращения кулачка, а, следовательно, и радиус основной шайбы кулачка r0 и эксцентриситета е с учетом реальных размеров ролика Рис. 3.

Для наших кулачковых механизмов размеры ролика, с учетом возможных габаритов шариковых подшипников качения, лежат в пределах 6….15 мм. Диаметр ролика Rрол необходимо выбирать меньше 0,4r0min.

Из этих соображений выбираем Rрол.

С целью гарантированного выполнения условия построения действительного профиля кулачка без самопересечения, выберем минимальный радиус теоретического профиля кулачка как показано на рис 3. Центр вращения кулачка А выбирается в зоне работоспособности на пересечении вертикали из вершины зоны и радиуса ролика.

Замеряем r0

Эксцентриситет сохраняется таким же, как в вершине зоны

е=е0min

Построить в масштабе теоретический профиль кулачка, применив метод обращения движения (рис 2). Для этого проводим окружности радиусами r0 и e и от произвольного направления откладываем фазовые углы. Разбиваем фазовые углы на интервалы, соответствующие интервалам закона движения и проводим оси толкателя как касательные к эксцентриситету . По соответствующим направлениям откладываем перемещения толкателя при этом рекомендуется заполнить таблицу.

Положения |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

S диаграммы |

|

|

|

|

|

|

|

|

|

|

|

|

|

Перемещение на плане |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Положения |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

|

S диаграммы |

|

|

|

|

|

|

|

|

|

|

|

|

|

Перемещение на плане |

|

|

|

|

|

|

|

|

|

|

|

|

|

Получаем теоретический профиль кулачка, траекторию центров ролика в обращенном движения. Центры ролика рекомендуется выделить кружочками.

Найдем наименьший радиус кривизны ρmin выпуклой части теоретического профиля кулачка приближенным геометрическим построением.

ρmin=

Проверим, что радиус ролика удовлетворяет условию отсутствия самопересечения действительного профиля кулачка.

Rрол0,7 ρmin

Далее необходимо закончить построение плана кулачкового механизма c роликовым толкателем. Вычертить контурной линией практический профиль кулачка, как огибающую параметрического семейства роликов.

В одном из положений изобразить роликовый толкатель, показать опоры кулачка механизма r0, hmax, ωкул, углы φп, φвв, φоп, φнв, а также обозначить номера всех взаимных и толкателя, кинематическую пару толкателя и ролика. Проставить на плане номера взаимных положений кулачка и толкателя.

Для выбранного на совмещенной диаграмме центра вращения кулачка, построить график изменения угла давления или график изменения угла передачи движения во всем диапазоне рабочего угла поворота кулачка. Для этого на диаграмме s=Ф4(ds/dφ) соединим

все

точки с центром вращения кулачка А , с

помощью транспортира замерим углы

давления или передачи движения в каждом

положении и отложим эти значения на

соответствующей диаграмме.

Рис.

3