- •Секционирование

- •Метод изменения линейных размеров

- •Метод базового агрегата

- •Конвертирование

- •Компаундирование

- •Модифицирование

- •Агрегатирование

- •Комплексная нормализация

- •Унифицированные ряды

- •Пределы метода.

- •Ряды предпочтительных чисел

- •Ряды предпочтительных чисел в конструировании.

- •Общий вывод состоит в том, что параметры нормализуемых элементов следует выбирать не на основе априорных закономерностей, но исходя из конкретных условий их применяемости.

Комплексная нормализация

Близок к агрегатированию метод комплексной нормализации, применяемый для агрегатов простейшего типа (отстойников, выпарных установок, смесеприготовительных установок), Простота конструктивных форм этих агрегатов позволяет нормализовать все или почти все элементы их конструкции. Нормализации по типоразмерам поддаются обечайки резервуаров, днища, крышки, лазы, люки, арматура, лапы крепления, стойки. Нормализуют также узлы (теплообменники, приводы мешалок, дозирующие устройства) и т. д.

Особенностью аппаратов этого типа является широкое применение вспомогательного покупного оборудования (насосов, фильтров, приборов контроля и управления, средств автоматизации).

Из нормализированных деталей, унифицированных узлов и покупного оборудования можно компоновать аппараты:

с одинаковым рабочим процессом, но с различными размерами и производительностью;

одинакового назначения, но с различными параметрами рабочего процесса (давлением, вакуумом, температурой);

различного назначения и с разным рабочим процессом,

Унифицированные ряды

В некоторых случаях возможно образование ряда производных машин различной мощности или производительности путем изменения числа главных рабочих органов и их применения в различных сочетаниях. Такие ряды называют семейством, гаммой или серией машин. Этот способ применим к машинам, мощность или производительность которых зависит от числа рабочих органов.

Метод обеспечивает следующие технологические и эксплуатационные преимущества:

упрощение, ускорение и удешевление процессов проектирования и изготовления машин;

возможность применения высокопроизводительных методов обработки унифицированных деталей;

уменьшение сроков доводки и освоения опытных образцов (благодаря отработанности главных рабочих органов);

облегчение эксплуатации;

сокращение сроков подготовки обслуживающего технического персонала и сроков ремонта машии, а также упрощение снабжения запасными деталями.

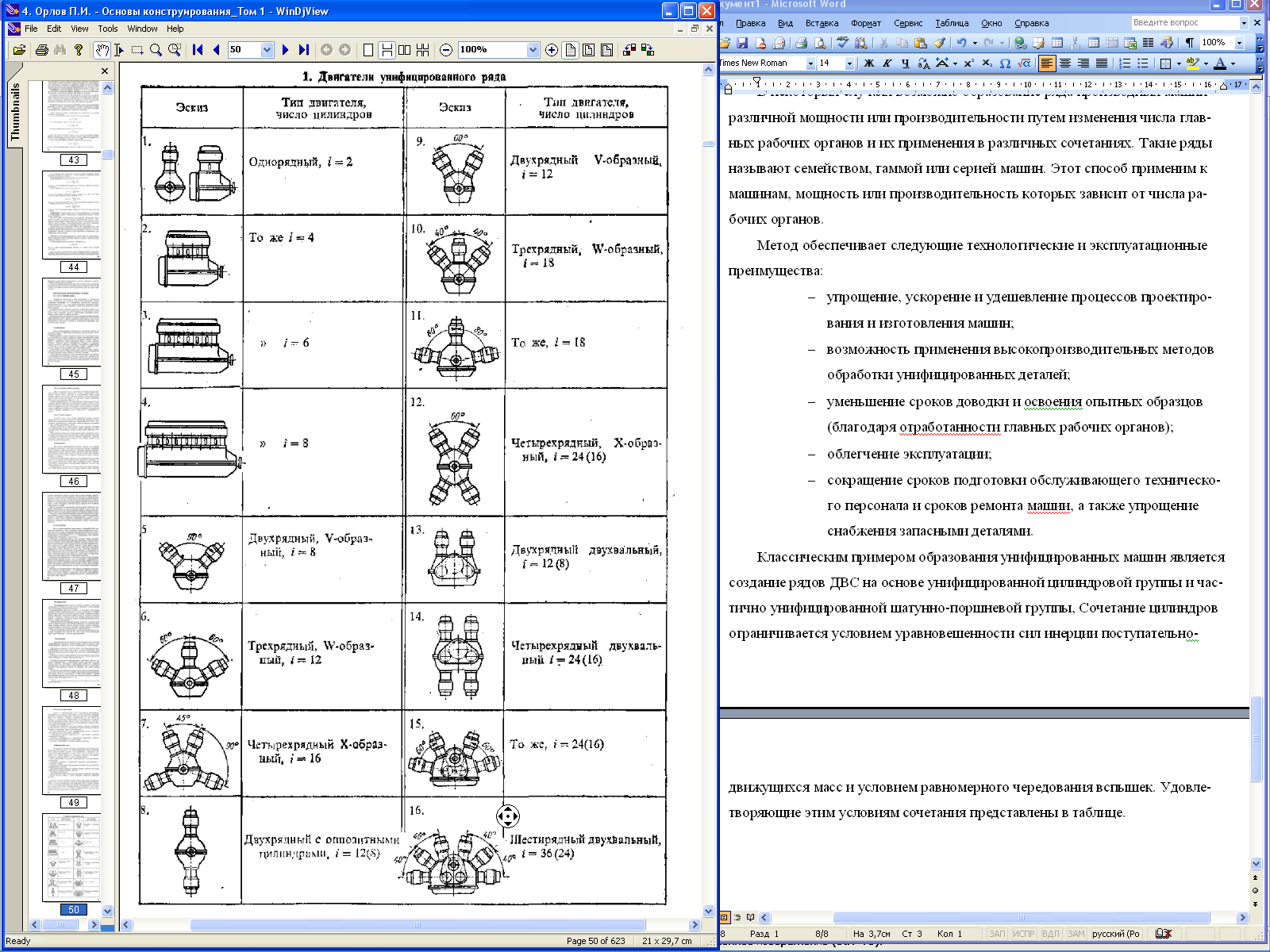

Классическим примером образования унифицированных машин является создание рядов ДВС на основе унифицированной цилиндровой группы и частично унифицированной шатунно-поршневой группы, Сочетание цилиндров ограничивается условием уравновешенности сил инерции поступательно- движущихся масс и условием равномерного чередования вспышек. Удовлетворяющие этим условиям сочетания представлены в таблице.

Пределы метода.

Методы образования производных машин и их рядов на основе унификации не являются универсальными и всеобъемлющими. Каждый из них приложим к ограниченной категории машин. Многие машины (паровые и газовые турбины) по конструкции не допускают образования производных машин. Невозможно или нецелесообразно образовывать производные ряды для специализированных машин, машин большой мощности и т.д., которые остаются в категории индивидуального проектирования.

Унификация нередко сопровождается ухудшением качества, особенно в случае производных рядов большого диапазона. Крайние члены ряда по габаритам, металлоемкости, удельной массе и эксплуатационным показателям, как правило, уступают специализированным машинам. Такое ухудшение можно допустить, если унификация обеспечивает большой экономический эффект, а габариты и масса имеют второстепенное значение.

Этот метод применим для машин общего назначения, ограниченно применим, а иногда и вовсе не применим для машин, к габаритам и массе которых предъявляют повышенные требования. В категории машины повышенного класса нередко приходится отказываться от унификации и идти по пути индивидуального проектирования.