- •Средства повышения долговечности.

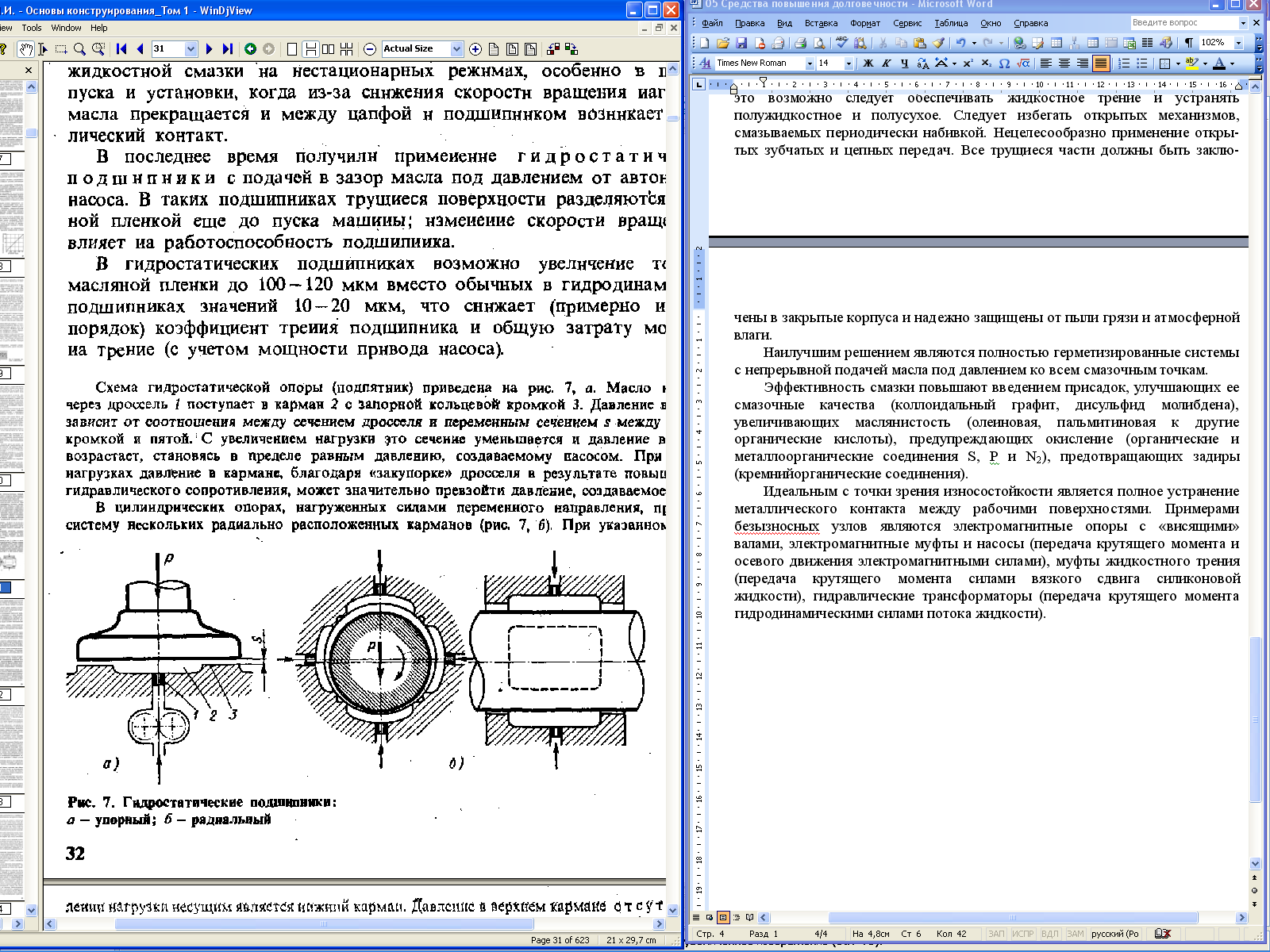

- •Гидростатические и гидродинамические подшипники: а – упорный, б – радиальный

- •Эксплуатационная надежность

- •Пути повышения надежности.

- •Если машина портится в неумелых руках, это значит, что конструкция недостаточно продумана со стороны надежности. (Дуракоустойчивость)

- •Наиболее целесообразна полная автоматизация управления, т.Е., превращение машины в самообслуживающийся, саморегулирующийся и самонастраивающийся на оптимальный режим работы агрегат.

- •Доводка машины по-настоящему только начинается после ввода ее в эксплуатацию. Эксплуатационная проверка лучше всего позволяет обнаружить и устранить слабые места конструкции.

- •При конструировании машин не следует останавливаться перед применением новых решений.

Средства повышения долговечности.

Средства повышения долговечности. Основные факторы, лимитирующие долговечность и надежность машин, следующие: поломки деталей; износ трущихся поверхностей; повреждения поверхностей в результате действия контактных напряжений, наклепа и коррозии; пластические деформации деталей, вызываемые местным или общим переходом напряжений за предел текучести или (при повышенных температурах) ползучестью.

Прочность в большинстве случаев не является непреодолимым лимитом. В машинах общего назначения возможно полное устранение поломок. При располагаемом в настоящее время ассортименте машиностроительных материалов, при существующих методах изготовления, при современном состоянии науки о прочности, в этом классе машин нет деталей, которым нельзя было бы придать практически неограниченную долговечность.

В случае машин напряженного класса, вроде транспортных, задача сложнее. Требования габаритных размеров и массы заставляют повышать расчетные напряжения, вследствие чего вероятность поломок увеличивается. Однако непрерывное совершенствование упрочняющей технологии и уточнение методов расчета позволяют и в данном случае устранить или значительно отодвинуть прочностные лимиты долговечности.

В наихудшем положении находятся тепловые машины, долговечность которых зависит в первую очередь от стойкости деталей, работающих при высоких температурах.

Прочность материалов резко снижается с увеличением температуры. Кроме того, при повышенных температурах возникает явление ползучести (пластическое течение материала под действием сравнительно небольших напряжений), приводящее к изменению первоначальных размеров детали и, как следствие, к утрате ее работоспособности.

Практически долговечность в наибольшей степени определяется изнашиваемостью деталей. Постепенно развивающийся износ ведет к общему ухудшению показателей машины, снижению точности выполняемых ею операций, падению КПД, увеличению энергопотребления и снижению полезной отдачи. С течением времени износ может вступить в катастрофическую стадию. Прогрессирующее повреждение вызывает поломки и аварии (разрушение подшипников качения, выкрашивание зубьев зубчатых колес и т. п.).

Основной вид износа в машинах — механический, который подразделяется на износ абразивный, износ при трении скольжения, износ при трении качения и контактный. Некоторые детали подвержены износу химическому (коррозионному), тепловому, кавитационно- эрозионному. Разнообразие видов износа и различно их физико- механической природы требует дифференцированного изучения и специальных методов предотвращения изнашиваемости.

Главными способами повышения износостойкости при механическом износе являются увеличение твердости трущихся поверхностей, подбор материалов трущихся пар, уменьшение давления на поверхностях трения, повышение качества поверхностей и правильная смазка.

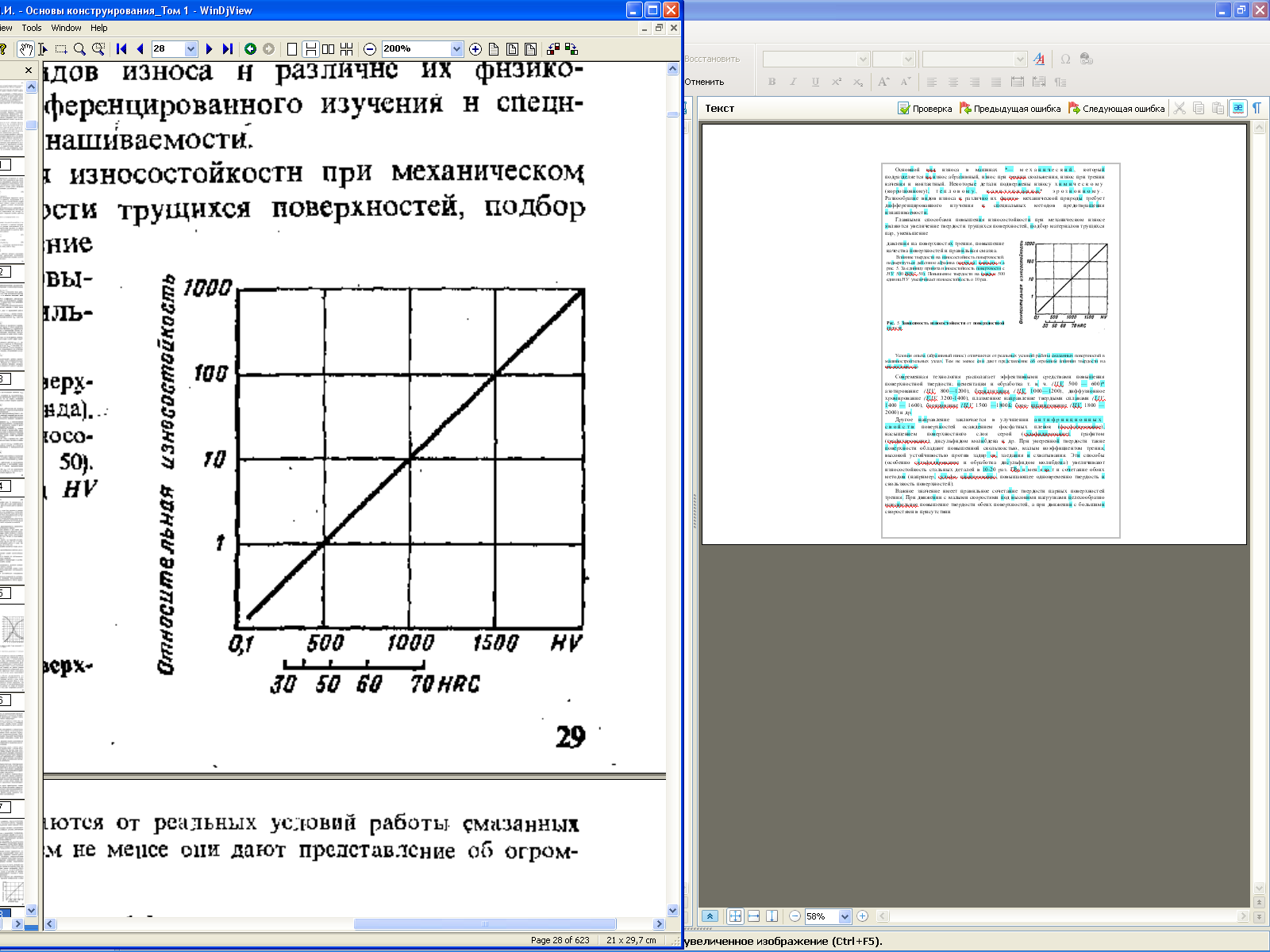

Влияние твердости на износостойкость поверхностей, подвергнуться действию абразива (корунда) показано на рисунке. За единицу принята износостойкость поверхности с НV 500 (НRС~50). Повышение твердости на каждые 500 единиц НV увеличивает износостойкость в 10 раз.

Зависимость износостойкости от поверхностной твердости

Современная технология располагает эффективными средствами повышения поверхностной твердости; цементация и обработка т. в. ч. (HV 500 — 600)* азотирование (HV 800—1200), бериллизация (HV 1000—1200), диффузионное хромирование (HV 3200-1400), плазменное направление твердыми сплавами (HV 1400 — 1600), бороцианирование (HV 1800 — 2000) и др.

Другое направление заключается в улучшении антифрикционных свойств поверхностей осаждением фосфатных пленок (фосфатирование), насыщением поверхностного слоя серой (сульфидирование), графитом (графитирование), дисульфидом молибдена и др. При умеренной твердости такие поверхности обладают повышенной скользкостью, малым коэффициентом трения, высокой устойчивостью против задиров, заедания и схватывания. Эти способы (особенно сульфидирование и обработка дисульфидом молибдена) увеличивают износостойкость стальных деталей в 10-20 раз. Применяют и сочетание обоих методов (например, сульфо- цианирование, повышающее одновременно твердость и скользкость поверхностей).

Важное значение имеет правильное сочетание твердости парных поверхностей трения. При движении с малыми скоростями под высокими нагрузками целесообразно максимальное повышение твердости обеих поверхностей, а при движении с большими скоростями в присутствии смазки — сочетание твердой поверхности с мягкой, обладающей повышенными антифрикционными свойствами.

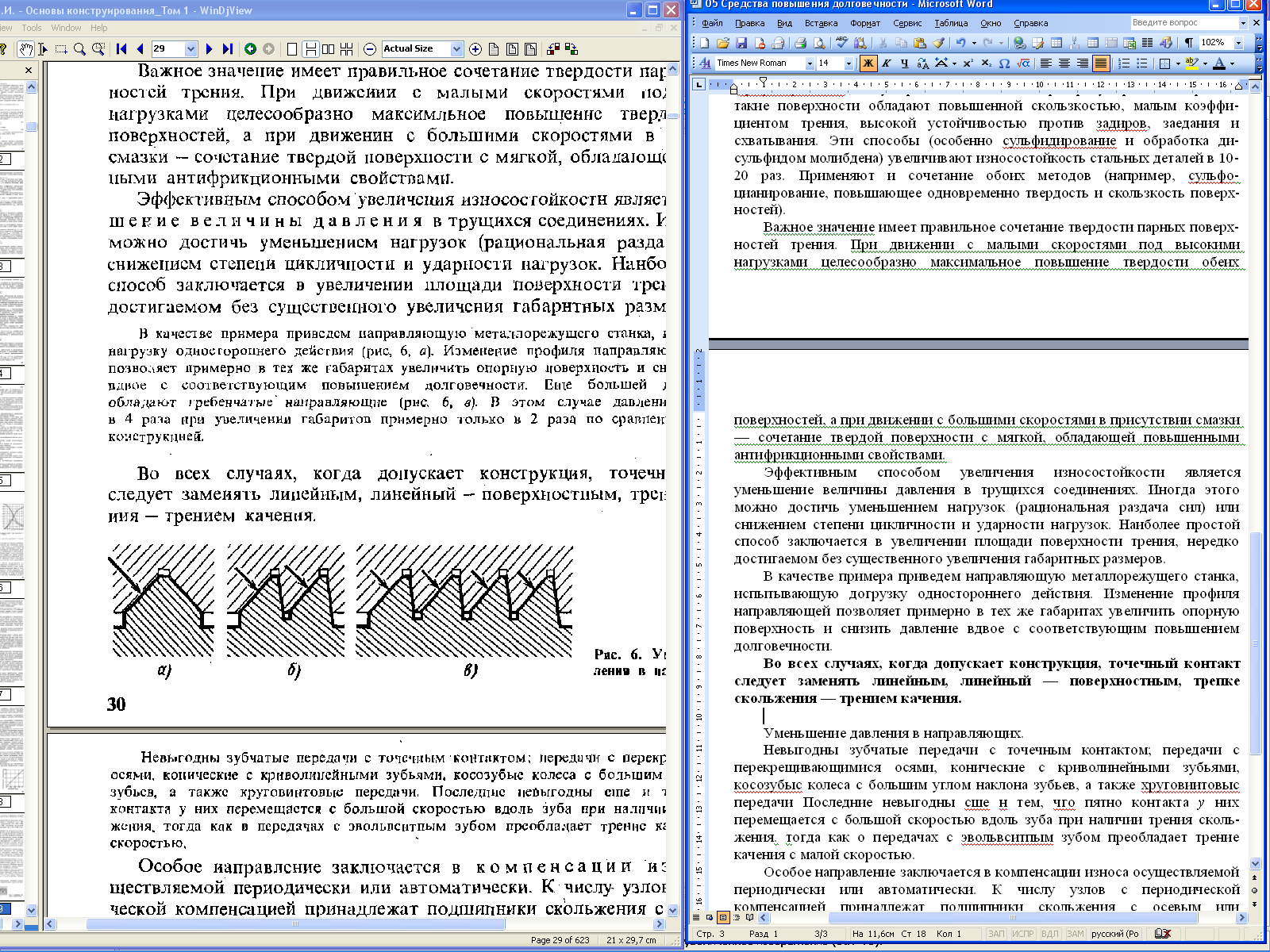

Эффективным способом увеличения износостойкости является уменьшение величины давления в трущихся соединениях. Иногда этого можно достичь уменьшением нагрузок (рациональная раздача сил) или снижением степени цикличности и ударности нагрузок. Наиболее простой способ заключается в увеличении площади поверхности трения, нередко достигаемом без существенного увеличения габаритных размеров.

В качестве примера приведем направляющую металлорежущего станка, испытывающую догрузку одностороннего действия. Изменение профиля направляющей позволяет примерно в тех же габаритах увеличить опорную поверхность и снизить давление вдвое с соответствующим повышением долговечности.

Во всех случаях, когда допускает конструкция, точечный контакт следует заменять линейным, линейный — поверхностным, трение скольжения — трением качения.

Уменьшение давления в направляющих.

Особое направление заключается в компенсации износа осуществляемой периодически или автоматически. К числу узлов с периодической компенсацией принадлежат подшипники скольжения с осевым или радиальным регулированием зазора (с коническими несущими или посадочными поверхностями, с периодически подтягиваемыми вкладышами). Другие примеры — осевая подтяжка подшипников качения (радиальноупорных и конических) и регулирование зазора в прямолинейных направляющих с помощью переставных клиньев и планок.

Более совершенны системы с автоматической компенсацией износа (самопритирающиеся конические пробковые краны, торцовые и манжетные уплотнения, узлы подшипников качения с пружинным натягом системы гидравлической компенсации зазоров в рычажных механизмах и т д.).

Решающее значение имеет правильная смазка узлов трения. Везде, где это возможно следует обеспечивать жидкостное трение и устранять полужидкостное и полусухое. Следует избегать открытых механизмов, смазываемых периодически набивкой. Нецелесообразно применение открытых зубчатых и цепных передач. Все трущиеся части должны быть заключены в закрытые корпуса и надежно защищены от пыли грязи и атмосферной влаги.

Наилучшим решением являются полностью герметизированные системы с непрерывной подачей масла под давлением ко всем смазочным точкам.

Эффективность смазки повышают введением присадок, улучшающих ее смазочные качества (коллоидальный графит, дисульфид молибдена), увеличивающих маслянистость (олеиновая, пальмитиновая к другие органические кислоты), предупреждающих окисление (органические и металлоорганические соединения S, Р и N2), предотвращающих задиры (кремнийорганические соединения).

Идеальным с точки зрения износостойкости является полное устранение металлического контакта между рабочими поверхностями. Примерами безызносных узлов являются электромагнитные опоры с «висящими» валами, электромагнитные муфты и насосы (передача крутящего момента и осевого движения электромагнитными силами), муфты жидкостного трения (передача крутящего момента силами вязкого сдвига силиконовой жидкости), гидравлические трансформаторы (передача крутящего момента гидродинамическими силами потока жидкости).