- •На каком этапе технологического процесса механической обработки детали применяется алмазное выглаживание?

- •2. Какие технические требования рабочего чертежа детали обеспечиваются применением алмазного выглаживания?

- •3. Как влияет режим алмазного выглаживания на качественные показатели состояния поверхностного слоя обрабатываемой детали?

- •2. Какое влияние на изменение микрогеометрии поверхности детали оказывает нормальная сила Py, радиус сферы инструмента и величина его подачи?

- •3. Объясните термины: опорная длина профиля, опорная кривая профиля поверхности.

- •4. Почему для повышения эксплуатационных параметров деталей применяют вибрационное пластическое деформирование? Сравните его с традиционными методами обкатывания и выглаживания без вибраций.

- •5. Охарактеризуйте кинематические разновидности вибрационного пластического деформирования.

- •6. Приведите сравнительную характеристику виброобкатывания и вибровыглаживания.

- •7. По каким критериям оценивается стабильность регулярного микрорельефа?

- •8. Какое влияние на стабильность эксплуатационных свойств поверхности с регулярным микрорельефом оказывает относительная площадь каналов?

- •Дорнование

- •Краткая характеристика и область применения процесса дорнования.

- •Сравнительная характеристика поверхностного и объемного дорнования.

- •Виды дорнования в зависимости от характера расположения обрабатываемой детали.

- •Объясните термины: натяг дорнования, относительный натяг дорнования.

- •Силы, возникающие в процессе дорнования. Как определяется величина силы при дорновании?

- •Как назначается допуск на размеры исходного и обработанного отверстия дорнованием? Связь величины допуска с величиной натяга при дорновании.

- •Причины искажения торцов отверстия, возникновение отклонений образующей отверстия от прямой линии, наплывов металла по опорному торцу?

- •От каких характеристик обрабатываемой детали зависит величина натяга при дорновании?

- •Выбор скорости и сож при дорнования.

- •Конструктивные разновидности дорнов.

- •Обкатывание роликом

- •Характеристика технологической оснастки в процессах обкатывания поверхностей роликовым инструментом?

- •Какое влияние на шероховатость поверхности оказывает давление ролика в контакте с обрабатываемой поверхностью?

- •Какое влияние на шероховатость поверхности оказывает размер деформирующего ролика?

- •Какое влияние на шероховатость обкатываемой поверхности оказывает величина продольной (поперечной) подачи ролика?

- •Какое влияние оказывает исходная шероховатость поверхности на вновь формирующуюся шероховатость после обкатывания роликом?

- •Какое влияние на шероховатость оказывает скорость процесса обкатывания и число рабочих ходов ролика?

- •Обкатывание шаром

- •Основные рабочие движения при суперфинишировании.

- •Какое влияние оказывает угол сетки рисок абразивных зерен бруска на производительность процесса и качество обрабатываемой поверхности?

- •Какие качественные изменения претерпевает исходный поверхностный слой детали в процессе суперфиниширования?

- •Преимущества процесса суперфиниширования в сравнении с другими методами, применяющимися на отделочном этапе обработки, такими как: шлифование, доводка, полирование.

- •Характеристика существующих способов суперфиниширования.

- •Какие существуют группы суперфинишных станков?

- •Выбор размеров, способа крепления брусков и их правки.

- •Выбор режима суперфиниширования.

Обкатывание шаром

Какая технологическая задача решается при обкатывании поверхностей шаровым инструментом?

на отделочном этапе, обеспечивается выполнение требований по качеству поверхностного слоя

2. Как параметры режима обработки влияют на качественные показатели состояния поверхностного слоя при обкатывании шаровым инструментом?

Высота неровностей прямо пропорциональна величине подачи во второй степени и обратно пропорциональна радиусу шара. Оптимальное давление в контакте.

3. Какое влияние на шероховатость поверхности оказывает давление шара на обрабатываемую поверхность в процессе обкатывания?

Минимальные неровности образуются при оптимальном давлении. Если давление выше оптимального, то высота неровностей возрастает, т.к. происходит искажение микропрофиля из-за перенаклепа, приводящее к разрушению верхнего слоя.

4. Какое влияние на шероховатость поверхности оказывает размер деформирующего шара? Высота неровностей обратно пропорциональна радиусу шара.

5. Какое влияние на шероховатость поверхности оказывает величина продольной (поперечной) подачи шарового обкатника?

Высота неровностей прямо пропорциональна величине подачи во второй степени: с увеличением подачи до определенного (оптимального) значения шероховатость уменьшается, а с дальнейшим ростом подачи шероховатость увеличивается

6. Какое влияние оказывает исходная шероховатость обрабатываемой поверхности на ее конечные геометрические показатели после обкатывания шаром?

При снижении исходной шероховатости степень ее сглаживания уменьшается. Большая степень сглаживания получается при обкатывании точёных или шлифованных поверхностей, имеющих остроконечный профиль микронеровностей. Меньшая степень сглаживания будет при обкатывании поверхностей, имеющих неровности притупленной формы.

7. Какое влияние на шероховатость оказывает скорость обкатывания и число рабочих ходов?

Обкатывание рекомендуется выполнять со скоростью 50…100 м/мин. При оптимальных давлениях обработку выполняют в один рабочий ход. Для нежестких деталей рекомендуется два, три хода при давлениях ниже оптимальных значений, чтобы не исказить точность, достигнутую на чистовой операции.

8. Какой тип контакта (жесткий или упругий) шара с обрабатываемой поверхностью предпочтителен и почему?

Упругий контакт, обеспечивающий равномерное давление индентора на обрабатываемую поверхность и как следствие - копируются отклонения формы поверхности детали, достигнутые предыдущей обработкой, и формируется поверхностный слой с равномерными показателями его качества.

9. Требуется ли применение СОЖ при обкатывании?

Да, действие СОЖ проявляется в создании местных легко деформируемых зон охлаждений контактной поверхности, создании на поверхности шарика пленки, предохраняющей от износа и уменьшающей коэффициент трения.

УДАРНЫЕ МЕТОДЫ ОБРАБОТКИ

1. Сравнительная характеристика формирующейся поверхности при виброударной обработке и вибрационной обработке скользящим индентором.

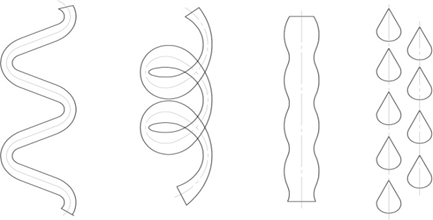

В отличие от сглаживающей обработки скользящим или вращающимся индентором, формирующих поверхность в виде системы микроканавок разной конфигурации, при виброударной обработке поверхность формируется в виде чередующихся лунок.

2. Какие факторы процесса виброударной обработки оказывают влияние на варьирование форм, размеров и расположения лунок на формирующейся поверхности? Микрорельефы, получаемые при виброударном упрочнении.

Изменением частоты вращения детали, подачи инструмента, амплитуды и частоты его колебаний, силы удара, размеров и формы рабочей части индентора. Приведем для сравнения формы микроканавок формирующиеся на поверхности детали при обработке по схемам скользящего, вращающегося и ударного воздействия индентора. Особенность виброударной обработки - возможность получения канавок переменного сечения.

3. Каким образом можно управлять опорной способностью поверхности применением виброударной обработки?

Изменяя плотность рельефа, варьируя режимами виброобработки и возможного последующего сглаживания, можно в широких пределах управлять опорной способностью поверхности.

4. Оборудование и инструмент в процессах ударного вибронакатывания.

В качестве инструмента для ударного вибронакатывания могут использоваться шарики от шарикоподшипников, твердосплавные шарики или бойки с различной сферической формой рабочей части. Вместо шаров во многих случаях в качестве деформирующих элементов используют ролики. Процесс ударного вибронакатывания может быть осуществлен на обычных металлорежущих станках.

5. Когда используют косой удар в процессах ударного вибронакатывания?

Когда необходимо образование поверхностей с выраженной анизотропией фрикционных свойств в противоположных направлениях, связанной с формой получаемых углублений. Такие поверхности можно использовать для предотвращения схватывания при фреттинге в некоторых подвижных соединениях (например, гильза-золотник).

7. Объясните, какое влияние оказывает на изменение микротвердости и шероховатости поверхностного слоя изменение величины подачи, силы удара и диаметра шара индентора?

С увеличением усилия ударного вибронакатывания и величины подачи происходит увеличение высоты неровностей. При увеличении диаметра деформирующего шара наблюдается существенное сглаживание неровностей поверхности до определенного предела, после которого дальнейшее увеличение диаметра деформирующего шара приводит к росту высоты неровностей Rz.

19. Что оказывает влияние на увеличение диаметрального размера шейки вала в процессе ее ударно-вибрационной обработки?

а) образование наплывов в результате поверхностного пластического деформирования материала детали;

20. Что оказывает влияние на образование поверхностей с выраженной анизотропией фрикционных свойств в процессах ударно-вибрационной обработки?

а) применение косого удара индентора;

СУПЕРФИНИШИРОВАНИЕ

На каком этапе технологического процесса механической обработки применяют суперфиниширование и его назначение?

на чистовом и отделочном этапе техпроцесса, обеспечивается качество поверхностного слоя, частично обеспечивается требуемая точность геометрической формы поверхности.

Назначение: эффективно увеличивает несущую поверхность и исправляет погрешности геометрической формы поверхностей деталей в поперечном сечении, повышается точность размера, увеличиваются остаточные сжимающие напряжения, контактная прочность детали, уменьшаются шероховатость поверхности и первоначальный износ, обеспечивая уменьшение ее износа при эксплуатации, а, следовательно, увеличение срока службы и функциональных параметров машины