- •На каком этапе технологического процесса механической обработки детали применяется алмазное выглаживание?

- •2. Какие технические требования рабочего чертежа детали обеспечиваются применением алмазного выглаживания?

- •3. Как влияет режим алмазного выглаживания на качественные показатели состояния поверхностного слоя обрабатываемой детали?

- •2. Какое влияние на изменение микрогеометрии поверхности детали оказывает нормальная сила Py, радиус сферы инструмента и величина его подачи?

- •3. Объясните термины: опорная длина профиля, опорная кривая профиля поверхности.

- •4. Почему для повышения эксплуатационных параметров деталей применяют вибрационное пластическое деформирование? Сравните его с традиционными методами обкатывания и выглаживания без вибраций.

- •5. Охарактеризуйте кинематические разновидности вибрационного пластического деформирования.

- •6. Приведите сравнительную характеристику виброобкатывания и вибровыглаживания.

- •7. По каким критериям оценивается стабильность регулярного микрорельефа?

- •8. Какое влияние на стабильность эксплуатационных свойств поверхности с регулярным микрорельефом оказывает относительная площадь каналов?

- •Дорнование

- •Краткая характеристика и область применения процесса дорнования.

- •Сравнительная характеристика поверхностного и объемного дорнования.

- •Виды дорнования в зависимости от характера расположения обрабатываемой детали.

- •Объясните термины: натяг дорнования, относительный натяг дорнования.

- •Силы, возникающие в процессе дорнования. Как определяется величина силы при дорновании?

- •Как назначается допуск на размеры исходного и обработанного отверстия дорнованием? Связь величины допуска с величиной натяга при дорновании.

- •Причины искажения торцов отверстия, возникновение отклонений образующей отверстия от прямой линии, наплывов металла по опорному торцу?

- •От каких характеристик обрабатываемой детали зависит величина натяга при дорновании?

- •Выбор скорости и сож при дорнования.

- •Конструктивные разновидности дорнов.

- •Обкатывание роликом

- •Характеристика технологической оснастки в процессах обкатывания поверхностей роликовым инструментом?

- •Какое влияние на шероховатость поверхности оказывает давление ролика в контакте с обрабатываемой поверхностью?

- •Какое влияние на шероховатость поверхности оказывает размер деформирующего ролика?

- •Какое влияние на шероховатость обкатываемой поверхности оказывает величина продольной (поперечной) подачи ролика?

- •Какое влияние оказывает исходная шероховатость поверхности на вновь формирующуюся шероховатость после обкатывания роликом?

- •Какое влияние на шероховатость оказывает скорость процесса обкатывания и число рабочих ходов ролика?

- •Обкатывание шаром

- •Основные рабочие движения при суперфинишировании.

- •Какое влияние оказывает угол сетки рисок абразивных зерен бруска на производительность процесса и качество обрабатываемой поверхности?

- •Какие качественные изменения претерпевает исходный поверхностный слой детали в процессе суперфиниширования?

- •Преимущества процесса суперфиниширования в сравнении с другими методами, применяющимися на отделочном этапе обработки, такими как: шлифование, доводка, полирование.

- •Характеристика существующих способов суперфиниширования.

- •Какие существуют группы суперфинишных станков?

- •Выбор размеров, способа крепления брусков и их правки.

- •Выбор режима суперфиниширования.

Обкатывание роликом

Какая технологическая задача решается при обкатывании поверхностей роликовым инструментом, и на каком этапе техпроцесса она осуществляется?

на отделочном этапе, обеспечивается выполнение требований по качеству поверхностного слоя

Какие поверхности деталей машин обкатываются роликовым инструментом?

Галтели, наружные и в отдельных случаях внутренние цилиндрические поверхности, а также плоские торцовые поверхности крупных, массивных деталей.

Характеристика пятна контакта между роликом и обкатываемой поверхностью в процессах ППД.

Для обкатывания используют ролики различной конфигурации, которые обычно устанавливают под некоторым углом к оси обрабатываемой детали, при этом в зоне контакта остается отпечаток, форма которого зависит от конфигурации ролика, кривизны обрабатываемой поверхности и угла α

Отпечаток эллиптической формы с осями образуется при использовании ролика кругового профиля, установленного без наклона к оси обрабатываемой детали.

Прямоугольный отпечаток получается при линейном исходном контакте ролика с деталью, условием которого в общем случае служит равенство абсолютных значений кривизны профиля ролика и детали (например, галтель на детали и торообразный ролик). В простейшем случае прямоугольный отпечаток создает цилиндрический ролик, установленный параллельно оси цилиндрической обрабатываемой детали, при этом их кривизна в поперечном сечении не влияет на форму отпечатка.

Прямоугольный отпечаток целесообразно использовать при обработке по схеме «на врезание», т. е. без продольной подачи. Наиболее распространена схема обработки с использованием отпечатка каплевидной формы, которая обычно создается при обкалывании цилиндрическим или коническим роликом, установленным под углом α к обрабатываемой поверхности

Как оценить остаточную пластическую деформацию при вдавливании твердого ролика статической силой в обрабатываемый материал?

Степень пластического деформирования ε определяется соотношением ε = d/D, где d — диаметр отпечатка D — диаметр вдавливаемой сферы. Для различных методов ППД и различных условий обработки ε - 0,1 ...,9, а для конструкционных сталей ε = 0,3 ... 0,7.

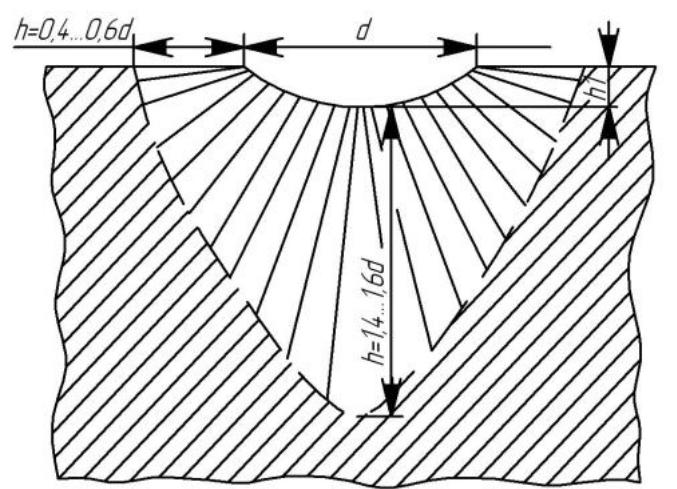

Характер и глубина распространения наклепанной зоны под поверхностью отпечатка.

Глубина наклепа h (рис. 4) пропорциональна глубине отпечатка h1, т. е. h = тh1. Для различных условий обработки коэффициент m = 2 ... 20.

Рис. 4

Какая существует связь между силой деформирования и глубиной наклепа для данного материала в процессах обкатывания роликом?

Глубина наклепа h связана с силой

деформирования Р соотношением =

![]() , где σт - предел

текучести материала. Для конструкционных

сталей с погрешностью не более ±10%

справедливо соотношение σт

= НВ/3, поэтому , h =

, где σт - предел

текучести материала. Для конструкционных

сталей с погрешностью не более ±10%

справедливо соотношение σт

= НВ/3, поэтому , h = ![]() )

)

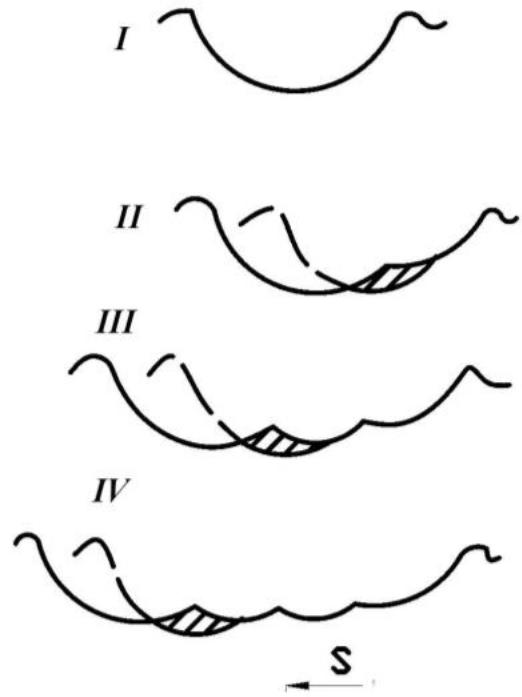

Объясните схему последовательного образования микропрофиля при обкатывании роликом.

В начале обработки при первом обороте детали (рис. 5, I) образуется канавка с волнами по обеим сторонам. При втором обороте детали в связи с перемещением инструмента на величину подачи образуется вторая канавка (рис. 5, II), глубина которой должна быть больше первой, так как вследствие уменьшения контактной площади между шаром и де- талью увеличивается контактное давление. Образование последующих канавок (рис. 5, ΙΙΙ-IV) производится аналогично.

Штриховой линией на схеме показан микропрофиль, полученный на поверхности детали при предыдущем ее обороте, а сплошной линией показан микропрофиль, который образуется в данный момент (на данном обороте)

Рис. 5. Схема образования микропрофиля