- •21 Металдарды кесумен өңдеу

- •21.1 Металдар мен металл кескіш станоктарды кесу

- •21.2 Металдарды механикалық өңдеу процесі

- •21.2.1 Кескіштің жазықтықтары және бұрыштары

- •21.2.2 Кесу кезінде құрал мен дайындаманың күштік

- •21.2.3 Кесумен өңдеу кезіндегі жылу процестері

- •21.3 Құралдарға арналған материалдар

- •21.4 Дайындамаларды жону станоктарында өңдеу

- •21.4.1 Жону кескіштерінің және арнайы құрылғылардың

- •21.4.2 Жонумен өңдеу әдісінің сипаттамасы

- •21.5 Дайындамаларды бұрғылау және кеулей жону

- •21.5.1 Дайындамаларды бұрғылау станоктарында өңдеу

- •21.5.2 Бұрғылау-кеулей жону тобы станоктарының типтері және қолданылу саласы

- •21.6 Дайындамаларды сүргілеу, қашау және тартып өңдейтін станоктарда өңдеу

- •21.6.1 Сүргілеу әдісінің сипаттамасы, типтері

- •21.6.2 Дайындамаларды қашау станоктарында өңдеу

- •21.6.3 Тарта жону әдісінің сипаттамалары және тартып

- •21.7 Дайындамаларды жоңғылау станоктарында өңдеу

- •21.7.1 Жоңғылау станоктарының негізгі типтері

- •21.7.2 Дайындамаларды тіс өңдейтін станоктарда өңдеу

- •21.8 Дайындамаларды ажарлайтын станоктарда өңдеу

- •21.8.1 Ажарлаумен өңдеу әдісінің сипаттамасы

- •21.8.2 Ажарлайтын станоктардың типтері және қолданылу салалары

- •21.8.3 Ажарлағыш шарық тастар және қажақты материалдар

21.2.3 Кесумен өңдеу кезіндегі жылу процестері

Жоңқаны алғанда бүкіл кесу жұмысы жылудың балама мөлшеріне айналады. Жылу түзілу кесу процесіне елеулі әсер етеді. Бір жағынан, ол кесілетін қабат материалының деформациялануын жеңілдетеді, нәтижесінде құралдың тозу қарқындылығы азаяды және өңделген беттің сапасы жоғарылайды. Екінші жағынан, кесу жиегінің жанында температураның 800…1000 оС дейін жоғарылауы құрал материалының құрылымының және физика-механикалық қасиеттерінің өзгеруіне, сондай-ақ оның қаттылығы мен кесу қабілеттілігінің жоғалуына әкеледі.

Кесу аймағында үйкелуге, деформациялануға және бұзылуға жұмсалатын механикалық энергия жылу энергиясына ауысады және оның шағын бөлігі ғана деформациялану аймағында материалдың бұрмаланған торының потенциалдық энергиясы түрінде жинақталады.

Эксперименттік зерттеулермен бөлінген жылудың бірқалыпсыз таралатыны анықталған. Өңдеу шарттарына байланысты бүкіл бөлінген жылудың 25…85 %-ы – жоңқамен, дайындамамен – 10…50 %-ы, құралмен – 2…8 %-ы бөлінеді және 1 %-ға жуығы қоршаған ортаға сейіледі.

Жылудың шамалы бөлігі кескіштің денесіне кетсе де, оның кескіш жүздерінің температурасы 800…1000 оС-қа жетеді. Бұл аспаптық материалдардың жылу өткізгіштігі үлкен емес болғанда, құралдың кесу бөлігінің өңделетін дайындамамен үздіксіз жалғасуымен байланысты. Құралдың температурасына кесу жылдамдығы, берілісі және тереңдігі аса үлкен әсер етеді. Кесу жылдамдығының артуымен температура жоғарылайды, бірақ оның шамасы неғұрлым жоғары болса, құралдың температурасы соғұрлым баяу жоғарылайды. Бұл жоғары жылдамдықтар болғанда жылудың елеулі мөлшерінің жоңқамен әкетілуімен байланысты, сондай-ақ, үйкелу күштерінің және илемді деформациялардың шамасы азаяды. Сондай-ақ, кесу берілісі мен тереңдігінің ұлғаюымен құралдың температурасы біршама артады, алайда кесу тереңдігінің ұлғаюымен құралдың кескіш жүзінің белсенді бөлігінің ұзындығы ұлғаятынын есепке алу қажет, бұл жылудың бөліну шарттарын жақсартады. Алдыңғы бұрыштың γ кішіреюімен кесу күші, осыдан, кесу температурасы артады. Көріністегі φ бұрышының кішіреюімен кесу жиегінің белсенді бөлігі ұзарады, оның есебінен жылу бөлінуі жақсарады.

Кесу процесінде жылу таралуының үлкен практикалық маңызы бар. Жоңқамен бірге неғұрлым көп жылу кетсе, дайындама соғұрлым аз қызады және осыдан, өлшемдердің дәлдігіне және алынатын тетіктің пішініне және оның беттік қабатындағы құрылымдық түрленулерге әсер ететін жылу деформациялары аз ықтимал болады. Құралға неғұрлым аз жылу жіберілсе, оның тозу қарқындылығы соғұрлым төмен болады. Дайындама және құрал температурасының жоғарылауымен олардың алынатын қабат қалыңдығының және ақаулы тетіктер алыну ықтималдығының өсуіне әкелетін өлшемдері ұлғаяды.

Кесу аймағындағы температурадан басқа, сондай-ақ оның температура өрісін білу қажет. Температура өрісі – белгілі уақыт моментінде деформацияланған қабаттың немесе құралдың белгілі бөлігінің барлық нүктелерінде температуралардың әр түрлі мәндерінің жиынтығы.

Кесу температурасы – құралдың жоңқамен және дайындамамен түйісу бетіндегі орташа температура. Бөлінетін жылу мөлшерінің ұлғаюымен кесу температурасы жоғарылайды, ал жылуды бұрып әкетудің жақсартылуымен кесу температурасы төмендейді. Басқа тең жағдайларда өңделетін материалдың беріктігі мен қаттылығының ұлғаюымен кесу температурасы жоғарылайды және оның жылу өткізгіштігінің ұлғаюымен немесе технологиялық майлау-салқындату орталарын (ТМСО) қолданумен кесу температурасы төмендейді.

ТМСО қолдану кесу температурасының төмендеуіне, құралдың төзімділігінің ұлғаюына, өңделген бет сапасының жақсартылуына және кесу күшінің азаюына мүмкіндік туғызады. Өңдеудің технологиялық әдісіне, өңделетін материалдың және құралдың қасиеттеріне, сондай-ақ кесу режимдеріне байланысты ТМСО әр түрлерін пайдаланады: қатты, сұйық, илемді және газ тәрізді. Қатты ТМСО-ға органикалық емес материалдар (тальк, слюда, графит, бура, бор нитриді, молибден, вольфрам және титан дисульфидтері, күміс сульфаты); органикалық қосылыстар (сабын, балауыз, қатты майлар; металл қабаттық жабындар (мыс, жез, қорғасын, қалайы, барий, мырыш) жатады.

ТМСО алуан түрлеріне майлау-салқындату сұйықтықтары (МСС): минералдық электролиттердің сулы ерітінділері, эмульсиялар; фосфор, күкірт және хлор (сульфофрезолдар) қоспалары бар минералдық, жануарлар және өсімдік майлары; керосин және керосиндегі беттік-белсенді заттар ерітінділері; қатты майлаушы заттардың қоспалары бар майлар мен эмульсиялар; металдардың, тұздардың және басқа заттардың қорытпалары жатады. МСС машина жасауда аса көп қолданыс тапты.

Илемді ТМСО-ға қою май тәрізді өнімдер жатады, оларды минералдық және синтетикалық майларды қоюландыру жолымен алады.

Газ тәрізді ТМСО-ға ауа, азот, көміртек диоксиді, оттек, беттік-белсенді заттардың булары, тазартылған сұйықтықтар мен көбіктер жатады.

Майлау-салқындату заттары жылуды оның түзілген жерлерінен сыртқы ортаға бөліп әкетеді, сонымен бірге кескіш құралды, деформацияланатын қабатты және дайындаманың өңделген бетін салқындатады. Орталардың майлаушы әрекеті құралдың жұмыстық беттерінде шор түзілуіне кедергі келтіреді, оның нәтижесінде тетік бетінің кедір-бұдырлығы азаяды. ТМСО аталған оң қасиеттері кесудің тиімді қуатының 10…15 %-ға азаюына, кескіш құрал төзімділігінің артуына, оларды майлау-салқындату заттарын қолданбай өңдеумен салыстырғанда өңделген беттер дәлдігінің жоғарылауына әкеледі.

ТМСО таңдау әрбір нақты жағдайда өңдеудің технологиялық әдісіне және режиміне, өңделетін және аспаптық материалдың физика-механикалық қасиеттеріне байланысты болады. Ортаны тиімді салқындатушы әрекет талап етілгенде, дайындамаларды қаралтым және жартылай таза өңдеу кезінде электролиттердің және беттік-белсенді заттардың сулы ерітінділерін, май эмульсияларын қолданады. Таза өңдеу кезінде таза және белсенділендірілген минералдық майларды қолданады. Жоғары температуралар мен қысымдардың әсер етуінен бұл заттар дайындамалар бетінде үйкелуді азайтатын қосылыстар (фосфидтер, хлоридтер, сульфидтер) түзеді. Морт материалдарды (шойын, қола) қатты қорытпалы құралмен ТМСО ретінде өңдеу кезінде газдарды (қысылған ауа, көмірқышқыл газы) пайдаланады.

ТМСО кесу аймағына әр түрлі беріледі. Аса кең таралғаны эмульсияны сопло арқылы 0,05…0,2 МПа қысыммен құралдың алдыңғы бетіне беру болып табылады. Бұл әдіс сұйықтықтың көп жұмсалуын (10…15 л/мин) талап етеді. Жоғары арынмен салқындату аса тиімді болады, мұндай салқындату процесінде сұйықтық құралдың артқы беттері жағынан 1,5…2 МПа қысыммен жұқа ағыспен беріледі (сұйықтық шығыны шамамен 0,5 л/минутқа тең). Егер сұйықтықты кесу аймағына келтіру қиындатылса, мысалы, терең тесіктерді бұрғылағанда, онда құралдың ішінен салқындатылуын қолданады, ол үшін олардың ішінде салқындату сұйықтығы айналатын арналарды жасайды.

Кескіш құралдың тозуы

Жоңқа мен дайындама беттерімен түйісіп, құралдың кескіш бөлігі жоғары қысымдардың, жылдамдықтар мен температуралардың әсерінен салыстырмалы түрде жылдам тозады. Кескіш құралдың тозуының негізгі себебі – түсетін жоңқаның кескіштің алдыңғы бетіне және кескіштің артқы беттерінің дайындаманың бетіне үйкелуі. Тозудың бірнеше түрін ажыратады.

Қажақты тозу – кескіш құрал өңделетін дайындаманың бетімен өзара әрекеттескенде оның түйіспелік беттеріндегі тегіссіздіктер қажалуының, опырылуының, кесілуінің және жаншылуының нәтижесі. Тозудың бұл түрі морт материалдар мен қатты қосындылары (карбидтер, қоспалаушы элементтер, шор бөлшектері) бар материалдарды өңдеу кезінде басым болады.

Кескіш құралдың беттік қабаттарының және өңделетін дайындаманың молекулалық ілінісу күштерінің әсер етуі нәтижесінде адгезиялық тозу болады, ол материалдың ұсақ бөлшектері мен құралдың үздіксіз қайталанатын ұстасу және үзілу процестерінен тұрады.

Металдар мен қорытпаларды кесудің жоғары жылдамдықтарында қатты қорытпалы құралмен өңдеу кезінде диффузиялық тозу байқалады, ол кезде аспаптық материал өңделетін материалда ериді, оған жоғары температура, үлкен илемді деформациялар және түйісу аймағындағы ұстасу мүмкіндік туғызады. Тозудың бұл түрі өңделетін және аспаптық материалдарды кристалсыздандыру температурасы-нан жоғары түйіспелік беттер температураларында болады. Диффузия нәтижесінде қатты қорытпа көміртектендіріледі (графиттендіріледі) және қатты қорытпаның механикалық беріктігі төмендейді, бұл оның морт бұзылуын жеделдетеді.

Морт тозу аспаптық материал бөлшектерінің опырылуынан және боялуынан тұрады, нәтижесінде олар пісіріледі және жоңқамен немесе өңделетін материалмен әкетіледі. Тозудың бұл түрі циклдік пайда болатын температуралар және түйіспелік кернеулер динамикалық жүктеме құрғанда, үзілмелі кесу процестерінде байқалады.

Оксидтер түзілуінің нәтижесінде құрал металының беттік қабаттары бұзылған кезде тотықтырушы тозу орын алады.

Кесудің аз жылдамдықтарында жұмыс істейтін құралдар (бұрғылар, кеңейткіштер, бұранда ойғыштар, ұңғылағыштар, тарта жонғыштар және т.б.) басым көпшілігінде адгезиялық және қажақты тозудың бір мезгілде әсер етуі нәтижесінде үйкелу есебінен тозады. Тозудың қарқындылығы кесудің нақты температураларында құрал және дайындама материалы қаттылықтарының ара қатысымен анықталады. Кесу жылдамдықтары жоғары болғанда қатты қорытпалы құралдардың тозу қарқындылығы басты түрде диффузиялық өзара әрекеттесумен анықталады, ол адгезияның және морт тозудың бар болуымен себептелген.

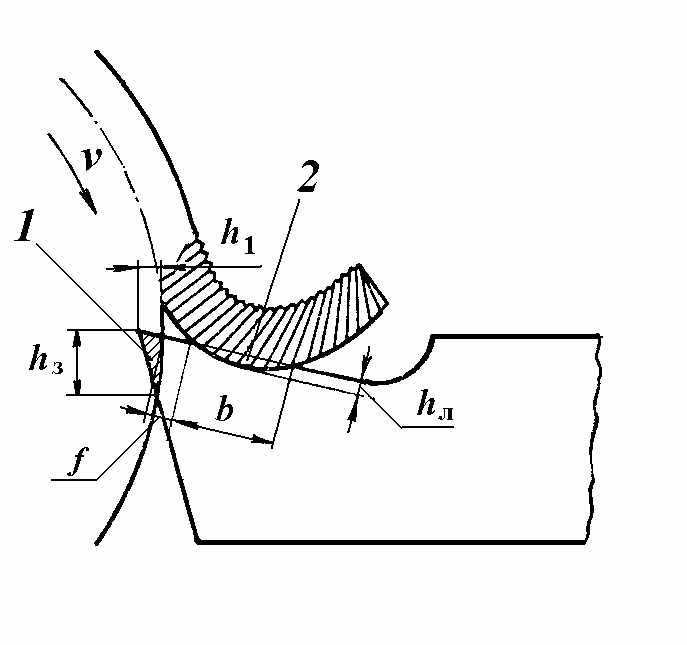

Құрғақ және жартылай құрғақ үйкелу жағдайларында кесу кезінде көптеген жағдайларда кескіштің алдыңғы және басты артқы беттері бойынша қажақты тозу басым болады. Дайындама материалына, құралдың конструкциясына, оның кесу бөлігінің геометриясына және кесу режимінің параметрлеріне байланысты тозудың негізгі ошағы не ені hа артқы беттегі фаска 1 түрінде (21.12-сурет), не ені b және тереңдігі hш алдыңғы бетте шұңқырша 2 түрінде түзіледі. Тозудың екі түрі де бар болғанда кескіште ені f алаң түзіледі.

Кесу жылдамдықтары жоғары емес болғанда кесілетін қабаттың қалыңдығы аз (t < 0,1 мм) қатты, морт және илемді материалдарды өңдеу кезінде байқалады. Кескіштің бетінің басты артқы беті бойында тозуы кесу тереңдігін өзгертеді, өйткені кескіштің тесіп кетуі h1 шамасына азаяды.

hа

hш

1 – фаска; 2 – шұңқырша

21.12-сурет – Кескіш құрал тозуының негізгі ошақтары

Ол кезде құралдың әрі қарай жұмыс істеуі фаска енінің hа кесу күшінің артуы, өңделген бет тазалығының нашарлауы немесе тетік өлшемдерінің берілген өлшемдерден ауытқуы салдарынан тоқтатылуы тиіс болатындай шамасы мүмкін тозу шамасы деп аталады. Жылдам кескіш болаттан жасалған жону кескіштері үшін мүмкін шамасы hа = 1,5…2 мм, қатты қорытпадан жасалған тілімшесі бар кескіштер үшін hа = 0,8…1 мм, минералдық-керамика тілімшелері бар кескіштер үшін hа = 0,5…0,8 мм. Тозу дәрежесін бағалау және мұқалған құралды дер кезінде ауыстыру үшін критерийлер болады, олардың бірі басты артқы беттегі құралдың f алаңының ені болып табылады. Қатты қорытпадан жасалған тілімшелері бар құралға – басты артқы бет бойынша, ал жылдам кескіш болаттан жасалған тілімшелері бар құралға алдыңғы және басты артқы беттер бойынша тозу тән.

Құралдың тозуы дайындама мен құралдың жоғары деформациясын тудыратын үйкелу күшінің өсуіне әкеледі. Сонымен бірге өңделген беттердің дәлдігі төмендейді және пішіні өзгереді, дайындама материалының қақталған беттік қабатының тереңдігі ұлғаяды және кесу аймағында жылу түзілуі жоғарылайды. Құралдың мүмкін тозуына оның белгілі төзімділігі сәйкес келеді.

Кескіштің төзімділігі деп оның берілген кесу режимінде мұқалу моментіне дейін үздіксіз жұмыс істеу уақыты болып саналады. Кесу жылдамдығы – кескіштің төзімділігіне әсер ететін басты фактор. Кесу жылдамдығы v және кескіштің төзімділігі T (төзімділік периоды) арасында тәуелділік бар:

v = A/Тm,

мұнда А – өңделетін материалдың қасиеттеріне, кесу режиміне, кескіштің материалына және геометриясына байланысты тұрақты (кестелер бойынша анықталады); Т – кескіштің мұқалғанға дейінгі жұмыс уақыты (кескіштің төзімділігі), мин; m – төзімділіктің кесу жылдамдығына әсер ету қарқындылығын сипаттайтын, салыстырмалы төзімділік көрсеткіші.

Жылдам кескіш болаттан жасалған кескіштер және қатты қорытпалармен және минералдық керамикамен жасақталған кескіштер үшін m көрсеткішін сәйкесінше мыналарға тең етіп қабылдайды: 0,10…0,125; 0,20…0,30 және 0,30…0,40, ал төзімділік периодын – сәйкесінше: 30…60, 45…90 және 30…40 мин. m шамасы кіші болғандықтан, онда тіпті кесу жылдамдығы елеусіз жоғарылаған кезде кескіштердің төзімділігі күрт төмендейді. Сондықтан өңдеуді есептік жылдамдықта жүргізу керек. Айналдырықтың айналу жиілігі сатылы реттелетін станоктарда дайындама айналуының есептік жиілігіне жақын кіші шамада өңдейді. Бұл жағдайда кесудің басты қозғалысының жылдамдығы шамалы азайғанда құралдың төзімділігі қабылданғаннан артық болады.