- •21 Металдарды кесумен өңдеу

- •21.1 Металдар мен металл кескіш станоктарды кесу

- •21.2 Металдарды механикалық өңдеу процесі

- •21.2.1 Кескіштің жазықтықтары және бұрыштары

- •21.2.2 Кесу кезінде құрал мен дайындаманың күштік

- •21.2.3 Кесумен өңдеу кезіндегі жылу процестері

- •21.3 Құралдарға арналған материалдар

- •21.4 Дайындамаларды жону станоктарында өңдеу

- •21.4.1 Жону кескіштерінің және арнайы құрылғылардың

- •21.4.2 Жонумен өңдеу әдісінің сипаттамасы

- •21.5 Дайындамаларды бұрғылау және кеулей жону

- •21.5.1 Дайындамаларды бұрғылау станоктарында өңдеу

- •21.5.2 Бұрғылау-кеулей жону тобы станоктарының типтері және қолданылу саласы

- •21.6 Дайындамаларды сүргілеу, қашау және тартып өңдейтін станоктарда өңдеу

- •21.6.1 Сүргілеу әдісінің сипаттамасы, типтері

- •21.6.2 Дайындамаларды қашау станоктарында өңдеу

- •21.6.3 Тарта жону әдісінің сипаттамалары және тартып

- •21.7 Дайындамаларды жоңғылау станоктарында өңдеу

- •21.7.1 Жоңғылау станоктарының негізгі типтері

- •21.7.2 Дайындамаларды тіс өңдейтін станоктарда өңдеу

- •21.8 Дайындамаларды ажарлайтын станоктарда өңдеу

- •21.8.1 Ажарлаумен өңдеу әдісінің сипаттамасы

- •21.8.2 Ажарлайтын станоктардың типтері және қолданылу салалары

- •21.8.3 Ажарлағыш шарық тастар және қажақты материалдар

21.2.1 Кескіштің жазықтықтары және бұрыштары

Кез келген кескіш құралдың жұмысы дайындаманың денесіне ендірілетін және әдіптің берілген бөліктерін тізбекті опыратын (кесетін) сынаның әрекетіне негізделген. Өңдеу сұлбасына байланысты (жону, бұрғылау, жонғылау және т.б.) кескіш құралдар конструкциясы бойынша едәуір ерекшеленетін болады, алайда олардың кескіш элементтерін құру ережелері бірдей болып табылады. Сондықтан кескіш құралдардың геометриялық параметрлерін зерделеуді конструкциясы бойынша аса қарапайым жонғыш түзу өтпелі кескіштің мысалында қарастырған ыңғайлы.

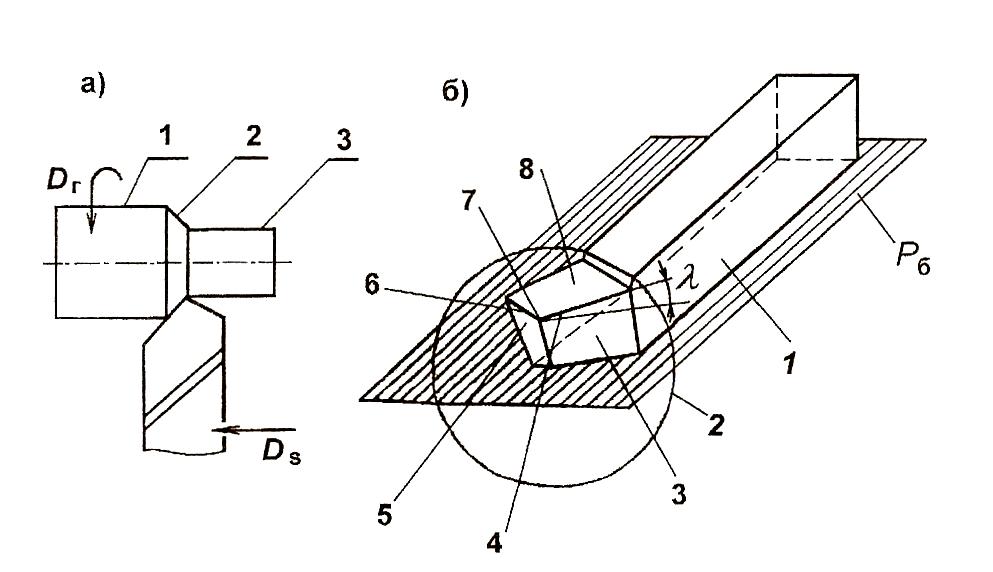

Кескіш оның көмегімен кескіш станокта орнатылатын және бекітілетін өзектен I (21.5-сурет) және кескіштің кесуші бөлігін көтеретін бастиектен II тұрады.

1 – өзек; 2 – бастиек; 3, 5 – басты және қосымша артқы беттері;

4, 6 –басты және қосымша кескіш жиектері;

7 – кескіштің ұшы; 8 – алдыңғы беті;

21.5-сурет – Жонғыш кескіштің элементтері

Дербес дене (тілімше) болуы мүмкін кескіш бөлікте алты элементті (беттерді, сызықтарды, нүктелерді) көрсетеді. Алдыңғы бет 8 бойымен жоңқа түседі. Артқы деп аталатын беттер: бастысы 3 – кесу бетіне, қосымшасы 5 өңделген бетке қаратылған. Басты 4 және қосымша 6 кескіш жиектер сәйкесінше алдыңғы беттің 8 басты бетпен 3 және қосымшаның 5 артқы беттермен қиылысу сызықтары болып табылады. Жиектердің қиылысуы кескіштің ұшын 7 құрайды, ол үшкір немесе жұмырланған болуы мүмкін. Құралдың кескіш бөлігі беттерінің орналасуы кесу процесіне, өңделген беттің сапасына және құралдың қызмет ету мерзіміне үлкен әсер етеді.

Кескіштің бұрыштарын анықтау үшін өңделетін дайындаманың координаталық жазықтықтары негізгі болады (21.6-сурет): кесу жазықтығы және негізгі жазықтық. Олардың біріншісі кесу бетіне жанама және кескіштің басты кесу жиегі арқылы өтетін жазықтық 1; екіншісі – бойлық және көлденең берілістер бағыттарына параллель жазықтық 2 болып табылады. Кескіштің басты, қосымша бұрыштары және көріністегі бұрыштары (21.7-сурет) бар. Осы бұрыштардың барлығын қайрау бұрыштары деп атайды.

Sб

1 – кесу жазықтығы; 2 – негізгі жазықтық

21.6-сурет – Өңделетін дайындаманың

координаталық жазықтықтары

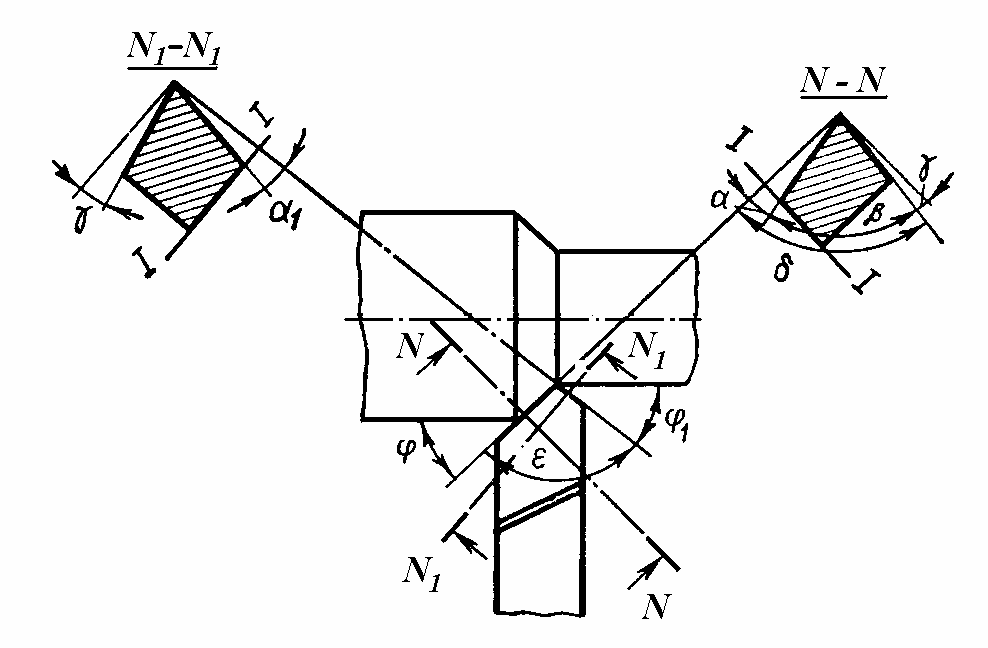

Егер N–N басты қию жазықтығын (21.7-суретті қараңыз) басты кескіш жиектің негізгі жазықтыққа проекциясына перпендикуляр жүргізсе, онда басты артқы бұрышты α, басты алдыңғы бұрышты γ, үшкірлену бұрышын β және кесу бұрышын δ = α + β қарастыруға болады.

Басты артқы бұрыш α басты артқы бетпен және кесу жазықтығымен құралады және оны α = 6… 12о қабылдайды.

Басты алдыңғы бұрышты γ кескіштің алдыңғы бетінің және басты кескіш жиек арқылы жүргізілген кесу жазықтығына перпендикуляр қосымша жазықтықтың қиылысуы кезінде алады. Басты алдыңғы бұрыш өңделетін материалдың механикалық қасиеттеріне, кескіштің материалын және алдыңғы беттің пішініне байланысты оң және теріс (–10о-тан +20о-қа дейін) болуы мүмкін.

21.7-сурет – Кескіш бұрыштары

Егер N1–N1 қосымша қию жазықтығын қосымша кескіш жиектің негізгі жазықтыққа проекциясына перпендикуляр жүргізсек, онда қосымша артқы бұрышты α1 аламыз. Бұл бұрышты көбінесе 8…10о аралығында қабылдайды.

Көріністегі кескіштің бұрыштарына басты бұрышты φ, қосымша бұрышты φ1 және ұшының жанындағы ε бұрышын жатқызады. Бұл бұрыштар кескіштің төзімділігіне және кесу жылдамдығына әсер етеді.

Көріністегі басты бұрыш φ – басты кескіш жиектің негізгі жазықтыққа проекциясы мен беріс бағыты арасындағы бұрыш. Ол өңдеу түріне, кескіш типіне, өңделетін тетіктің және кескіштің қаттылығына және басқа факторларға байланысты 30…90о аралығында өзгереді.

Қосымша кескіш жиектің негізгі жазықтыққа проекциясы мен беріс бағыты арасындағы бұрышты көріністегі қосымша бұрыш φ1 деп атайды. Бұл бұрышты 10…15о тең етіп қабылдайды.

Көріністегі ұшының жанындағы бұрыш ε басты және қосымша кескіш жиектердің негізгі жазықтыққа проекцияларымен құрылады. Бұл бұрыш неғұрлым үлкен болса, кескіштің төзімділігі соғұрлым артық болады. ε бұрышын мына ара қатыстан табады:

ε = 180о – (φ + φ1).

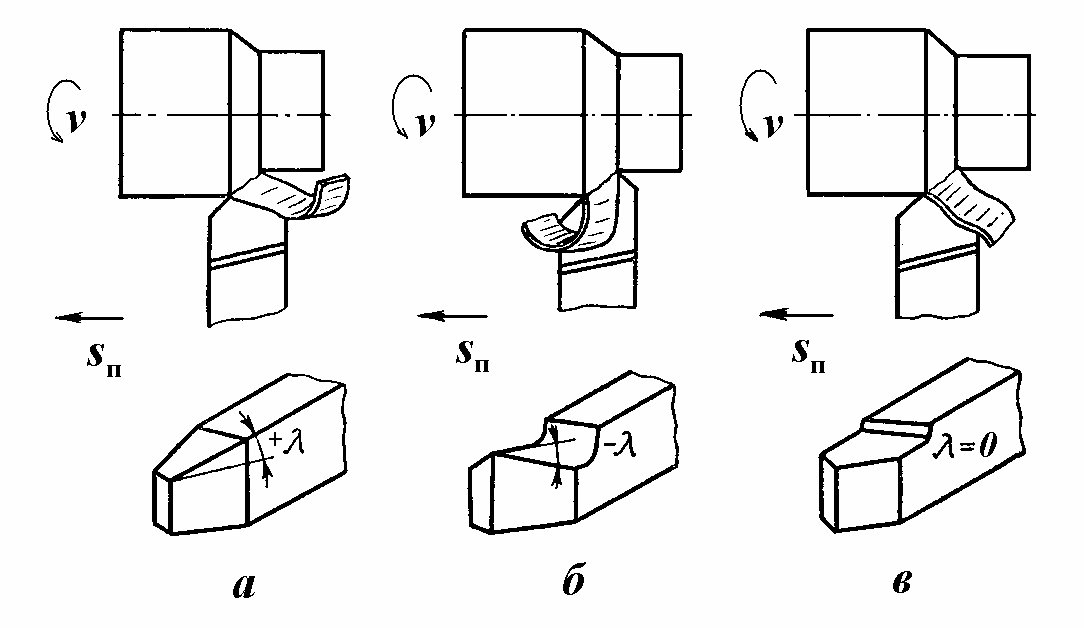

Кескіштің басты кесу жиегінің көлбеу бұрышы λ (21.8-сурет) басты кескіш жиекпен және кескіштің ұшы арқылы негізгі жазықтыққа параллель жүргізілген жазықтықпен құрылған. Егер кескіштің ұшы кесу жиегінің ең төмен нүктесі болып табылса, ол оң болып саналады (21.8-сурет, а), кескіштің ұшы кесу жиегінің ең жоғары нүктесі болғанда – теріс (21.8-сурет, б) және егер кесу жиегі негізгі жазықтыққа параллель болса, нөлге тең болады (21.8-сурет, в).

Sк

Sк

Sк

а – оң; б – теріс; в – нөлге тең

21.8-сурет – Кескіштің басты кесу жиегінің көлбеу бұрыштары

λ бұрышы жоңқаның жиналу бағытын анықтайды. λ бұрышының мәні нөлдік немесе оң болғанда, жоңқа беріске кері бағытта шығады. λ бұрышының мәні оң болғанда кескіш бастиегінің аса үлкен беріктік сипаттамалары болады, бұл мұндай қайраудың қаралтым кескіштер үшін қолданылуын қамтамасыз етеді, олар жұмыс істегенде өңделген беттің сапасына жоғары талаптар қойылмайды.

λ бұрышының теріс мәні бар кескіштерде жоңқа беріс бағытында шығады, яғни кескішті басып озады. Мұндай кескіштің ұшы үшкір және аса төмен беріктік сипаттамалары болады. Сондықтан бұл кескіштерді таза өңдеу үшін қолданады, ол кезде аз қималы жоңқа құрылады және өңделген беттің сапасына жоғары талаптар қойылады. λ бұрышының шамасы –5о-тан +5о-қа дейінгі диапазонда таңдалады.

Кесу процесінің физикалық мәні

Металды кесу – құрал мен дайындаманың өзара әрекеттесуінің күрделі процесі, ол белгілі физикалық құбылыстармен, соның ішінде металдың кесілетін қабатын деформациялаумен жалғасады. Р күшінің әсерінен өңделетін материалға құралдың кесу бөлігі енгізілгенде оның алдында металдың серпімді және илемді деформацияланған көлемі – басып озушы деформация аймағы немесе жоңқа түзілу аймағы пайда болады, ол кесілетін қабатты да, металдың өңделген беттің астындағы бөлігін де қамтиды.

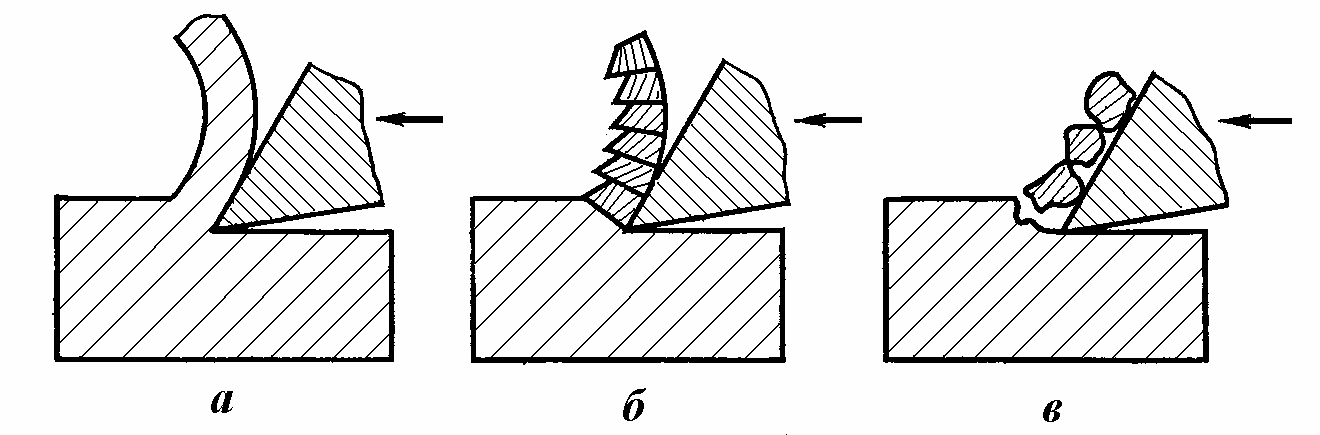

Өңделетін материалдың қасиеттеріне және кесу шарттарына байланысты жоңқаның үш түрі түзіледі: иірмелі, буынды және жарықшақ жоңқасы (21.9-сурет).

Иірмелі жоңқа (21.9-сурет, а) кесу жылдамдықтары үлкен және кесілетін қабаттың қалыңдығы аз илемді металдар мен қорытпаларды (аз көміртекті болатты, мысты, алюминийді және т.с.с.) кесу кезінде пайда болады. Ол тегіс ішкі (кескіш жанындағы) қабырғасы бар тұтас таспаны білдіреді. Оның сыртқы қабырғасында ара тәрізді әлсіз кетіктер көрініп тұрады. Жоңқаның бетінде оның элементтері арасында шекаралар көрінбейді.

Буынды жоңқа (опыру жоңқасы) кесу жылдамдықтары аз және кесілетін қабаттың қалыңдығы үлкен қаттылығы орташа металдар мен қорытпаларды (қаттылығы жоғары болатты, жездің кейбір түрлерін) кесу кезінде пайда болады (21.9-сурет, б). Ол кескіш жанындағы тегіс қабырғасы бар таспаны білдіреді, оның сыртқы қабырғасында арасында байланыс жоғалмаған элементтер (кетіктер) айқын көрсетілген.

Жарықшақ жоңқасы (элементтік) морт қорытпаларды (шойын, қола және т.с.с.) кесу кезінде түзіледі және өз араларында байланыспаған кездейсоқ пішінді жеке элементтерден тұрады (21.9-сурет, в). Жарықшақ жоңқасы түзілгенде өңделген бет кедір-бұдыр, кетіктерімен және тіліктерімен алынады.

Иірмелі және буынды жоңқаларды ығысу жоңқалары деп атайды, өйткені олардың түзілуі ығысу кернеулерімен байланысты. Жарықшақ жоңқасын кейде үзу жоңқасы деп атайды, өйткені оның түзілуі созылу кернеулерімен тудырылған. Жоңқаның сипаты өңделетін материалдың физика-механикалық қасиеттеріне ғана емес, сонымен бірге кесу режиміне, кескіш құрал геометриясына және бірқатар басқа себептерге де байланысты болады. Жоңқаны бір күйден екіншіге, мысалы буынды жоңқаны жарықшақ жоңқасына ауыстыру үшін, кескіш құрал конструкциясына кейбір элементтерді енгізу қажет: жоңқа бұзғыш құрылғылар, табалдырықтар, бөлгіш бунақтар және т.б., дірілдік немесе үзік кесуді қолдану қажет.

а – иірмелі; б – опырылмалы; в – жарықшақ

21.9-сурет – Жоңқа түрлері

Жоңқа дайындаманы өңдеу процесінде оның қуыстарына толуы және оларда, мысалы бұрғылау кезінде тесіктерде қалуы мүмкін. Дайындамалардан жоңқаны жою үшін әр түрлі тәсілдерді, соның ішінде автоматтық жууды қолданады. Алайда қолданылатын шаралар дайындамадан және станоктан жоңқаларды жою, сондай-ақ оны тасымалдау және әрі қарай қайта өңдеу проблемасын ылғи да толығымен шешпейді. Кесу процесінде түзілетін жоңқа елеулі деформацияға ұшырайды, оның көріністерінің бірі оның ұзындығының азаюы (шөгуі) болып табылады. Шөгу мынадан тұрады: жоңқаның ұзындығы өңделген беттің ұзындығынан кем, ал қалыңдығы дайындамадан кесілген металл қабатының қалыңдығынан үлкен болады. Бұл кезде жоңқаның ені өзгермейді. Шөгу шамасы шөгу коэффициентімен сипатталады:

К = L0/L = h/h0,

мұнда L0 – өңделген беттің ұзындығы; L – жоңқаның ұзындығы; h – жоңқаның қалыңдығы; h0 – дайындамадан кесілетін қабаттың қалыңдығы.

Металл неғұрлым илемді болса, шөгу коэффициенті соғұрлым үлкен болады. Морт материалдар үшін К ≈ 1, илемді металдар үшін К = 5…7. Жоңқаның шөгуі өңделетін материалдың қасиеттеріне, кесу режиміне, кескіш құрал геометриясына, кесу шарттарына және т.б. байланысты болады.

Кесу аймағындағы байланыстық процестер

Илемді материалдарды өңдегенде кесу жылдамдығының белгілі диапазонында құралдың алдыңғы бетінде кесу жүзінің жанында шор деп аталатын, сына түріндегі пішінді төмпешік түрінде пайда болады. Бұл қаттылығы жоғары қатты деформацияланған металл, оның құрылымы өңделетін металл мен жоңқаның құрылымынан ерекшеленеді. Шордың көлемі кейде бірнеше миллиметрге жетеді.

Шордың түзілуі былай түсіндіріледі: өңдеудің кейбір жағдайларында құрал жүзінің алдыңғы беті және металдың кесілетін қабатының бөлшектері арасындағы үйкелу күштері жоңқадағы ішкі ілінісу күштерінен артық болады. Осының нәтижесінде жан-жағынан бірқалыпты дерлік қысылу әсерінде болатын, кесілетін металл бөлшектерінің тоқтаған аймағы түзіледі. Белгілі температуралық шарттар бар болғанда бұл аймақ құралдың алдыңғы бетінде кідіртіледі және шор түрінде онымен берік ілініседі. Шордың қаттылығы шыныққан аспаптық болаттың қаттылығына жақын, оның арқасында ол одан түзілген металды кесуге қабілетті. Шор онымен берік байланысқан және кесу бұрышының азаюынан өңдеу шарттарын өзгертуге қабілетті кескіш құралдың жаңа элементіндей болып табылады.

Үйкелу күштерінің және қалыпты қысымның әрекет етуі нәтижесінде кесумен өңдеу кезінде шордың өлшемдері мен пішіні үздіксіз өзгереді. Шордың бөлшектері ысырылады да, дайындаманың жоңқасымен немесе өңделген бетімен әкетіледі. Кейде шор тұтас ысырылады да, бірден қайта түзіледі.

Ол сондай-ақ жылудың барынша көп бөліну центрін одан алыстатып, құралдың үлесіне келетін жылудың мөлшерін азайтады, құралды тозудан қорғайды, оның төзімділігін ұлғайтады. Шордың теріс әсері оның өңделген беттің кедір-бұдырлығын арттыруынан тұрады. Өңделген бетке ендірілген шордың бөлшектері тетіктердің жұмыс процесінде олардың жоғары тозуының байқалуына әкеледі. Шор кескіш құрал геометриясын және осыдан, дайындаманың көлденең қималарындағы және ұзындығы бойындағы өңделетін беттің өлшемдерін өзгертеді, сонымен бірге өңделген бет иректілікті иеленеді.

Құралдың алдыңғы бұрышының өзгеруі нәтижесінде станоктың және құралдың өзінің діріліне әкелетін кесу күштері де өзгереді, бұл ақырында өңделген беттің сапасын төмендетеді. Металдың қалың қабатын алу процесінде үлкен үйкелу күштері пайда болатын және жылудың елеулі мөлшері бөлінетін қаралтым өңдеу кезінде шор түзілу құбылысы – оң, ал қаралтым өңдеу кезінде теріс болады.

Шор түзілуі өңделетін материалдың физика-механикалық қасиеттеріне, кесу жылдамдығына, кескіш құрал геометриясына және басқа факторларға байланысты болады. Жоғарыда айтылғандай, илемді материалдарды өңдеу кезінде шор аса қарқынды түзіледі. Ал морт материалдарды өңдегенде шор түзілмеуі де мүмкін.

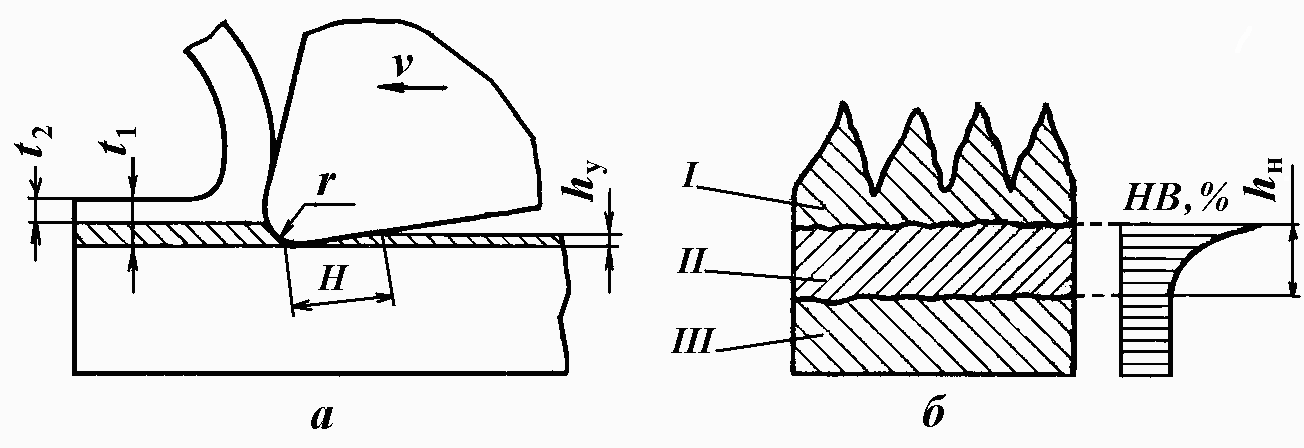

Кесу процесінде металл деформациясы құралдың алдыңғы бетіне тікелей жанасатын аймақпен шектелмейді, ал өңделген беттің жойылған қабаттарына таралады. Беттік қабаттың серпімді-илемді деформациялануы нәтижесінде оның беріктік сипаттамалары және қаттылығы жоғарылайды, бірақ материалдың илемділігі төмендейді және физикалық қасиеттері өзгереді (қақталма құбылысы). 21.10-суретте дайындаманың беттік қабатының түзілу сұлбасы және дайындама қалыңдығы бойынша беріктендірудің (қақталманың) таралуы көрсетілген.

Жоңқа түзілу процесінде құралдың үшкір кесу жиектері бар деп саналады, алайда, олардың ылғи да жұмырлану радиустары (0,02 мм-ге жуық) бар деп саналады. Егер кесу тереңдігі t1 (21.10-сурет, а) жұмырлану радиусынан r үлкен болса, мұндай құрал дайындамадан жоңқаны кеседі. Бұл жағдайда кесілетін металдың t2-ге тең бөлігі жоңқаға өтеді. t1 – t2-ге тең және r радиусымен өлшемдес металл қабаты серпімді-илемді деформацияланады және кескіштің алдында қалады. Кескіштің өңделген бетке қатысты жылжуынан кейін тетіктің беттік деформацияланған қабатын серпімді кейінгі әрекет hу шамасына серпімді қалпына келтіру болады. Осының нәтижесінде өңделген бет пен кескіштің артқы беті арасында ені Н қосылған алаңы түзіледі.

Өңделген дайындаманың шартты беттік қабатын үш аймаққа бөлуге болады (21.10-сурет, б): I – түйіршіктері ұнтақталған, кристалл торы күрт бұрмаланған және микрожарықшақтар саны көп бұзылған құрылымды аймақ; II – қақталған металл аймағы; III – негізгі металл.

Қақталма hқ тереңдігімен және i қақталма дәрежесімен сипатталады:

i = НВбет/НВбас,

мұнда НВбас және НВбет – материалдың беттік қабатының өңдеуге дейінгі және кейінгі қаттылығы.

21.10-сурет – Дайындаманың беттік қабатының түзілу

сұлбасы (а)және дайындама қалыңдығы бойынша

беріктендірудің таралуы (б)

Қақталма тереңдігі мен дәрежесі өңделетін материалдың физика-механикалық қасиеттеріне, құралдың геометриясына, жүзі ұшының қисықтығы радиусына, кесу режиміне байланысты болады. Оның тереңдігі қаралтым өңдеу кезінде – миллиметрдің ондаған үлестерін және таза өңдеу кезінде мыңдаған үлестерін құрайды. Өңделетін материал неғұрлым жұмсақ және илемді болса, ол соғұрлым көп қақталмаға ұшырайды. Кесілетін қабаттың t2 ұлғаюымен және алдыңғы бұрыштың γ азаюымен қақталған қабаттың тереңдігі артады.

Қаралтым өңдеу кезінде алынған қақталма кейінгі таза өңдеу кезінде кесу процесіне теріс әсер етеді. Бұл жағдайда құрал беттің үстінде жоғары қаттылықпен жұмыс істейді, бұл оның жедел тозуына әкеледі. Қақталма тереңдігі мен дәрежесін кесу процесінде салқындату орталарын қолданумен, кесу жылдамдығын ұлғайтумен немесе кейіннен термиялық өңдеумен азайтуға болады.