- •Содержание

- •Введение

- •1. Расчет винта

- •1.1 Выбор материала

- •1.2 Проектировочный расчет

- •1.3 Конструирование опорного узла

- •1.4 Проверочный расчет

- •2 Расчет гайки

- •2.1 Проектировочный расчет

- •2.2 Проверочный расчет

- •2.3. Расчет заплечика

- •2.4. Расчет фиксирующего элемента

- •3 Расчет рукоятки

- •4. Расчет корпуса

- •/Выбрать одно из показанных сечений, другое удалить/

- •5. Кпд механизма.

- •Заключение Список используемой литературы

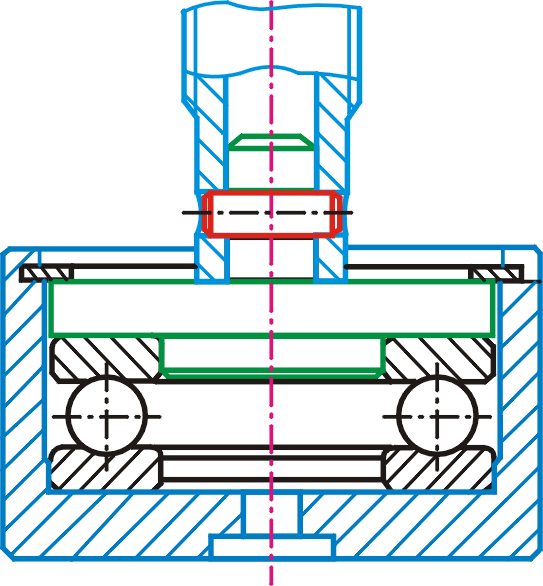

1.3 Конструирование опорного узла

Для уменьшения потерь на трение между пятой вращающегося винта и неподвижной коронкой установлен стандартный упорный подшипник качения. Его размеры определены по условию С0Р < С0К, где С0Р расчётная статическая грузоподъёмность, Н, С0К грузоподъёмность подшипника по справочнику, Н [2].

Расчётная статическая грузоподъёмность:

С0Р = [S]Fa = ХХХХ = ХХ, (5)

где [S] допускаемый коэффициент запаса, [S] = 1,2…1,5, Fa действующая на подшипник осевая сила, Н; Fa = F.

Выбран подшипник ХХХХ ГОСТ 7872-89 со следующими параметрами: внутренний диаметр d = ХХ мм, наружный диаметр D = ХХ мм, высота Н = ХХ мм, грузоподъёмность С0К = ХХ Н. Эскиз опорного узла представлен на рисунке 3. /изобразить свой узел! Если по условиям компоновки требуется установка переходной детали между винтом и подшипником, написать: «В связи с тем, что внутренний диаметр подшипника больше внутреннего диаметра резьбы, между винтом и подшипником установлена переходная деталь (см. рис. 3)»/

Рисунок 3 – Опорный узел

Момент трения в подшипнике

![]() Нмм,

Нмм,

где

![]() =

0,008

приведенный коэффициент трения в упорном

подшипнике (рекомендуется

=

0,005…0,01).

=

0,008

приведенный коэффициент трения в упорном

подшипнике (рекомендуется

=

0,005…0,01).

1.4 Проверочный расчет

Проверены условия самоторможения и прочности в опасном сечении.

Самоторможение в винтовой паре скольжения обеспечено, если:

![]() , (6)

, (6)

где

![]() – приведенный угол трения;

– угол подъёма средней винтовой

линии резьбы.

– приведенный угол трения;

– угол подъёма средней винтовой

линии резьбы.

Угол подъёма средней винтовой линии резьбы:

![]() ,

,

где n – количество заходов резьбы (принято n = 1).

Приведенный угол

трения:

![]() ,

где

угол, образуемый рабочей поверхностью

витка с плоскостью, нормальной к оси

винта, f = ХХ

коэффициент трения

стали по литой бронзе при скудной смазке.

,

где

угол, образуемый рабочей поверхностью

витка с плоскостью, нормальной к оси

винта, f = ХХ

коэффициент трения

стали по литой бронзе при скудной смазке.

Условие самоторможения выполняется: ХХ < ХХ .

Моменты сил трения и полезного сопротивления в резьбе при прямом ходе:

![]() Нмм

Нмм

Величина

![]() представляет собой полезное сопротивление,

связанное с подъемом груза, а доля,

определяемая величиной

представляет собой полезное сопротивление,

связанное с подъемом груза, а доля,

определяемая величиной

![]() ,

сопротивление трения в резьбе.

,

сопротивление трения в резьбе.

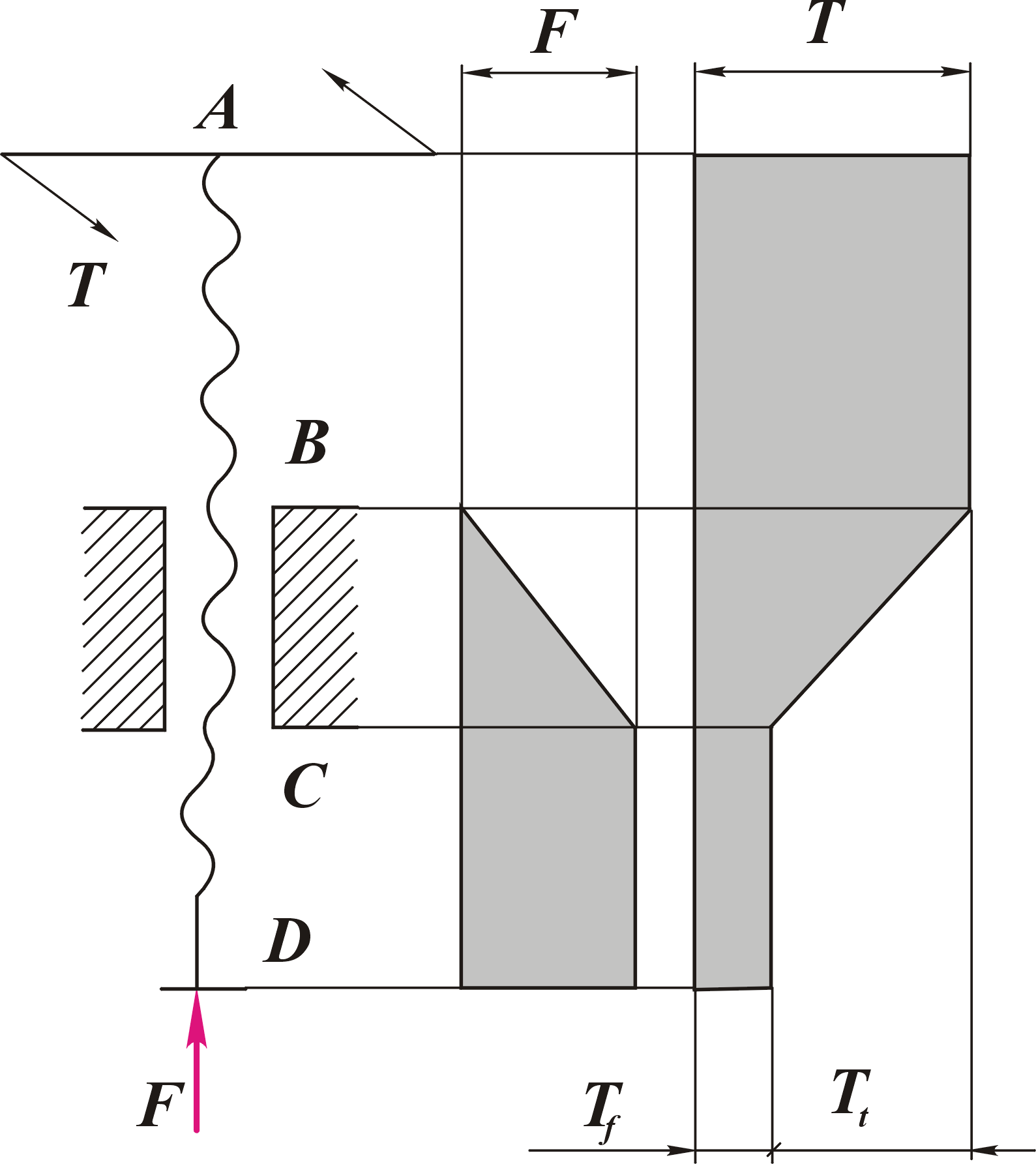

Проверка винта на прочность выполнена в опасном сечении I-I (см. рис. 4).

Figure 4 – Эпюра продольной силы и крутящего момента

Поскольку в сечении действуют одновременно нормальные и касательные напряжения, приведенные напряжения вычисляются по третьей теории прочности:

![]() , (7)

, (7)

где нормальные напряжения от сжатия

![]() МПа;

МПа;

касательные напряжения от кручения

![]() МПа.

МПа.

Тогда

![]() МПа.

МПа.

Условие прочности выполняется.

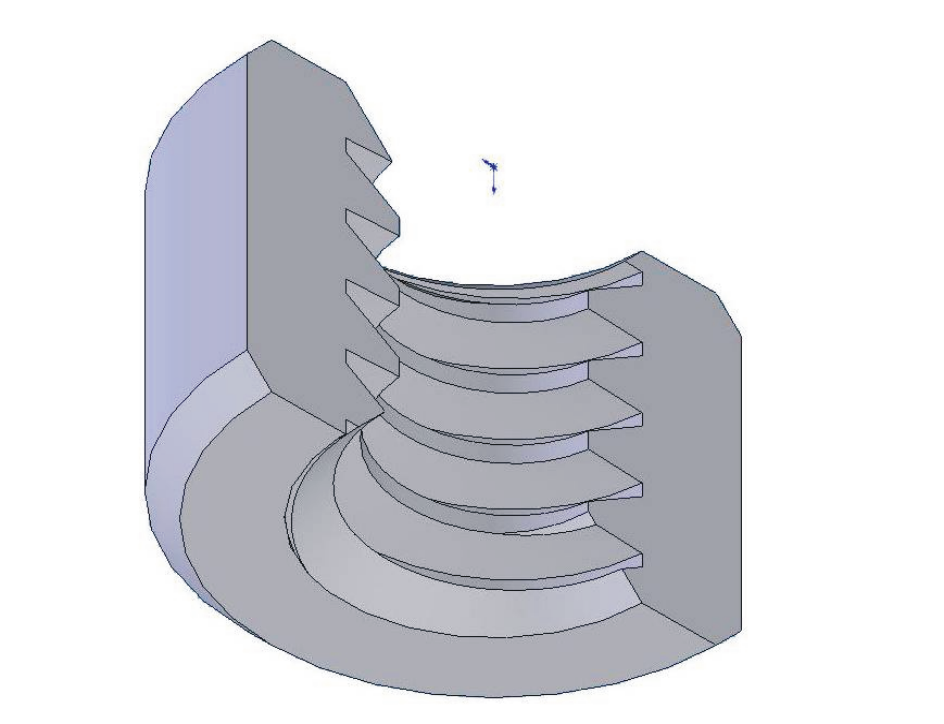

2 Расчет гайки

2.1 Проектировочный расчет

Гайка представляет собой цилиндрическую втулку (см. рис. 5), запрессованную в корпус, изготовленный из ХХ /литейная сталь, чугун, алюминий/ по ГОСТ ХХ.

Рисунок 5 – Гайка

Предварительно

(см. п. 1.1) коэффициент высоты гайки

был принят

![]() ХХ. Тогда

высоты гайки:

ХХ. Тогда

высоты гайки:

![]() мм.

(8)

мм.

(8)

В то же время высота не может быть менее НГ = zP, где z – количество витков резьбы гайки, которое определено из условия ограничения удельного давления, поскольку износ является основной причиной выхода резьбы из строя.

Для расчёта z использовано условие износостойкости в виде (3)

,

тогда

![]() ,

(9)

,

(9)

где Н1 = ψhР = 0,75· ХХ = ХХ mm.

Количество витков z принято равным ХХ. /округлить до ближайшего большего целого значения. Если получилось меньше 5, принять 5 с комментарием: "Полученное значение округлено до 5, поскольку при меньших значениях трудно обеспечить центровку винта относительно гайки и жесткость винтового соединения."/

Таким образом, минимальная высота гайки:

![]() мм.

(10)

мм.

(10)

Из двух значений, рассчитанных по (5) и (6), выбрано большее и округлено до ближайшего значения из нормального ряда. Окончательно НГ = ХХ mm.

Тело гайки подвергается кручению и сжатию, поэтому наружный диаметр гайки D определён из условия прочности:

, (11)

, (11)

где

![]() допускаемое

напряжение сжатия для бронзы, МПа:

допускаемое

напряжение сжатия для бронзы, МПа:

![]() МПа.

МПа.

Тогда

мм.

мм.

Если толщина стенки гайки оказалась слишком малой, тогда наружный диаметр гайки определяют конструктивно:

DГ = d + (3…4)Р = ХХ + ХХ· ХХ = ХХ мм.

С учётом приведения к размеру из нормального ряда наружный диаметр принят равным ХХ мм.