- •Методы расчёта технологических процессов массо - и теплопереноса перерабатывающих отраслей апк

- •Глава 1. Кинетика частиц при дроблении и трансп

- •Глава 2. Количественный анализ процессов сепарирования сыпучих смесей

- •Глава 3. Количественный анализ процесса размораживания продукта в холодильной камере

- •Глава 4. Анализ эффективности процесса сушки тонкой взвеси в воздушном потоке

- •Глава 1. Кинетика частиц при дроблении и транспортировке сыпучих материалов

- •1.1. Расчёт эффективности процесса измельчения частиц в бесситовых дробилках ударного действия

- •1.2. Анализ эффективности процесса измельчения частиц в дробилках ударного действия

- •1.3. Расчёт динамики измельчения частиц в дробилках ударного действия

- •Анализ процесса измельчения зернопродуктов в межвальцовом зазоре

- •Анализ кинетики зерносмеси в самотечном трубопроводе

- •1.6. Исследование процесса разрушения зерна в трубопроводе

- •Глава 2. Количественный анализ процессов сепарирования сыпучих смесей

- •2.1. Расчёт эффективности процесса разделения взвеси в вертикальном воздушном потоке*

- •2.2. К обоснованию эффективности процесса сепарирования сыпучей смеси в циркулирующем воздушном потоке

- •2.3. О разделении многокомпонентной смеси в электросепараторе

- •Движение в восходящем воздушном потоке заряженной частицы мясокостного сырья в индуцированном электрическом поле постоянной напряжённости, с учётом кинетики зарядки

- •Движение заряженной частицы мясокостного сырья в электрическом поле переменной напряжённости, с учётом кинетики зарядки

- •Глава 3. Количественный анализ процесса размораживания продукта в холодильной камере

- •3.1. Анализ кинетики размораживания продукта в холодильной камере при лучистом теплоотводе от отражающей тёплой стенки

- •Распределение температуры в зависимости от времени внутри моделирующей продукт пластине

- •3.2. Анализ кинетики размораживания продукта в холодильной камере при лучистом теплоотводе от отражающих тёплых стенок

- •Глава 4 Расчёт процесса агрегирования обезвоживаемых частиц в воздушном потоке

Анализ процесса измельчения зернопродуктов в межвальцовом зазоре

Обработка зерна вальцами является одним из основных процессов технологии зернопродуктов, в результате которого зерно в условиях сжатия и сдвига подвергается разрушению. Цель исследования - оценить предельные значения силовых и геометрических факторов процесса деструкции зерна в межвальцовом зазоре.

В основу теоретического анализа положена идеализированная модель, когда вальцы и зерновки считаются абсолютно твердыми цилиндрами. Кроме того, в целях упрощения анализа предполагают, что оси вальцов расположены по горизонтали (рис. 1.4.1, 1.4.2). В результате рассматривают задачу о равновесии одного или большего числа цилиндров (имитирующих зерновки), опирающихся на два цилиндра-вальца.

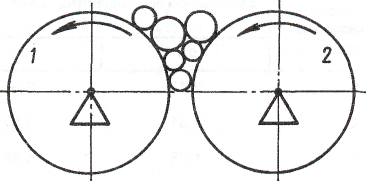

Рис. 1.4.1. Схема взаимодействия вальцов с зерносмесью

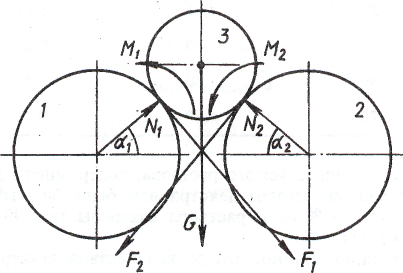

Рис. 1.4.2. Силовая схема нагрузок, действующих на зерновку в межвальцовом зазоре

В таком случае зерновка, испытывающая действие собственной массы и статического давления зерносмеси над нею (сила G на рис. 1.4.2), находится в состоянии предельного равновесия. При этом в левой точке опоры выполняются условия скольжения и качения, а в правой - условия качения. Тогда с учетом того, что вальцы вращаются в одном направлении, но с разными угловыми скоростями, силовая схема задачи имеет вид, представленный на рис. 1.4.2. В этом случае сила трения и моменты сил трения можно записать в следующем виде:

F1 = fN1, M1 = N1, M2 = N2, (1.4.1)

где f - коэффициент трения скольжения; - коэффициент трения качения; F1 - сила трения скольжения; M1 и M2 - моменты сил трения качения; N1 и N2 - реакции опоры [20].

Сила трения F2 в правой точке наряду со значениями N1 и N2 является искомой величиной. Условия равновесия плоской системы сил, представленные в виде равенства нулю проекции главного вектора по осям х и у и главного момента относительно центра зерновки, имеют вид [3]

N1(cos1 + fsin1) – N2cos2 - F2sin2 = 0;

N1(cos1 - fsin1) + N2sin2 - F2cos2 = G; (1.4.2)

N1(f + k) + N2k - F2 = 0,

где k = /R, R - радиус цилиндра, имитирующего зерновку.

Решение системы уравнений (1.4.2) записывают согласно правилу Крамера

N1 = 1/, N2 = 2/, N3 = 3/,

где

= 2[(f + k)cos(/2) - (1 - f k) sin(/2)]cos(/2); = 1 + 2;

1 = -G(cos2 + k sin2);

2 = -G[cos1 + f sin2 - (f + k)sin2]; (1.4.4)

3 = -G[k(cos1 + f sin1) + (f + k) cos(/2)].

Так как по своему смыслу N1 величина положительная, а < 0, то из формул (1.4.3) и (1.4.4) вытекает условие [(f + k)cos(/2) - (1 - f k) sin(/2)]cos(/2) < 0, и в силу того, что <

tg2 > (f + k)/(1 - f), f k <1. (1.4.5)

В свою очередь, поскольку N2 > 0, то в дополнение к формуле (1.4.5) получают неравенство

cos1 + fsin1 > (f + k)sin2. (1.4.6)

Причем, как видно из формул (1.4.3) и (1.4.4), условие F2 > 0 удовлетворяется автоматически, если справедливо неравенство (1.4.5).

Таким образом, неравенства (1.4.5) и (1.4.6) являются необходимыми условиями существования предельного равновесия зерновки в зазоре между вальцами.

Принимая во внимание, что радиусы вальцов значительно больше радиуса цилиндра, моделирующего зерновку, считают, что 1 2 - небольшие величины. Поэтому, учитывая, что tg(/2) , cos1 1, sin1 1, sin2 2, на основании формул (1.4.5) и (1.4.6) приближенно получают

1 + 2 > 2(f + k)/(1 - f k), f k < 1,

(1.4.7)

1 + f 1 > (f + k)2.

Из анализа системы уравнений (1.4.7) следует, что областью решения системы неравенств является заштрихованный четырехугольник в плоскости 1, 2, ограниченный линиями = 1 + 2 = 2(f + k)/(1 - f k) и 1 + f 1 = (f + k)2 (рис. 1.4.3). Естественно, данное заключение справедливо, когда 1 и 2 невелики.

Рис. 1.4.3. Диаграмма допустимых значений углов контакта зерновки с вальцами

Для исследования напряженно-деформированного состояния зерновки важно знать величины N1, N2, F2. Для этого в тех же допущениях (справедливых в реальных условиях вальцовой обработки зерна) по значениям углов 1 и 2 в силу формул (1.4.3) и (1.4.4) приближенно имеют

= 2(f + k) - (1 - f k); 1 = -G(1 + k 2);

2 = -G[1 + f 2 - (f + k)2]; 3 = -G[k(1 + f 1) + f + k].

Кроме того, принимая во внимание неравенство fk < 1, и реальные значения коэффициентов трения, обосновывают в дальнейшем приближенные формулы

= 2(f + k); 1 = -G; 2 = -G; 3 = -G(2k + f).

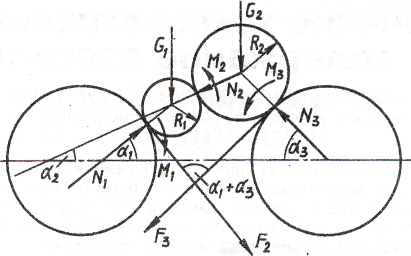

Другой типичный случай предельного равновесия зерновок в зазоре между вальцами возникает, когда две или более зерновки образуют свод, изображенный в виде двух цилиндров с радиусами R1 и R2 (рис. 1.4.4). На этом рисунке для силовой схемы условия предельного равновесия по плоской системе сил для двух тел записывают в виде [3], [20]

N1cos1 + F1sin1 – N2cos2 - F2sin2 = 0;

N1sin1 - F1cos1 - N2sin2 - F2cos2 = G1;

F1R1 - F2R1 - N1 - N2 = 0; (1.4.8)

N2cos2 + F2sin2 – N3cos3 - F3sin3 = 0;

N2sin2 - F2cos2 + N3sin3 - F3cos3 = G2;

F2R2 - F3R2 + N2 + N3 = 0,

где величины N, F, G, R и имеют тот же смысл, что и ранее.

Рис. 1.4.4. Cиловая схема нагрузок на систему из двух зерновок в межвальцовом зазоре

Проводя анализ системы уравнений (1.4.8) по той же схеме, что и для системы (1.4.2), приходим к условиям предельного равновесия

или по двум одинаковым зерновкам, когда R1 = R2 = R,

(1.4.9)

(1.4.9)

В свою очередь, условие вытеснения пары частиц как единого свода, имеет вид

(1.4.10)

(1.4.10)

Поскольку, как правило, /R << f, k << f, то из сравнения неравенств (1.4.9) и (1.4.10) следует, что условие вытеснения зерновок из межвальцового зазора качением (формула (1.4.9) является менее жестким по сравнению с условием образования свода скольжением (формула (1.4.10)). Поэтому в реальных условиях обработки зерносмесей вальцами образование сводов из зерновок маловероятно.

Таким же образом могут быть исследованы и другие более сложные случаи предельного равновесия на основе модели качения для трех и большего числа цилиндров, имитирующих зерновки. Однако общий механизм разрушения свода в целом достаточно ясен.

Найденные на основе модели предельного равновесия силовые факторы, действующие на систему цилиндров, могут быть использованы в качестве исходных для расчета в дальнейшем условий разрушения в межвальцовом зазоре собственно зерновки.