- •Методы расчёта технологических процессов массо - и теплопереноса перерабатывающих отраслей апк

- •Глава 1. Кинетика частиц при дроблении и трансп

- •Глава 2. Количественный анализ процессов сепарирования сыпучих смесей

- •Глава 3. Количественный анализ процесса размораживания продукта в холодильной камере

- •Глава 4. Анализ эффективности процесса сушки тонкой взвеси в воздушном потоке

- •Глава 1. Кинетика частиц при дроблении и транспортировке сыпучих материалов

- •1.1. Расчёт эффективности процесса измельчения частиц в бесситовых дробилках ударного действия

- •1.2. Анализ эффективности процесса измельчения частиц в дробилках ударного действия

- •1.3. Расчёт динамики измельчения частиц в дробилках ударного действия

- •Анализ процесса измельчения зернопродуктов в межвальцовом зазоре

- •Анализ кинетики зерносмеси в самотечном трубопроводе

- •1.6. Исследование процесса разрушения зерна в трубопроводе

- •Глава 2. Количественный анализ процессов сепарирования сыпучих смесей

- •2.1. Расчёт эффективности процесса разделения взвеси в вертикальном воздушном потоке*

- •2.2. К обоснованию эффективности процесса сепарирования сыпучей смеси в циркулирующем воздушном потоке

- •2.3. О разделении многокомпонентной смеси в электросепараторе

- •Движение в восходящем воздушном потоке заряженной частицы мясокостного сырья в индуцированном электрическом поле постоянной напряжённости, с учётом кинетики зарядки

- •Движение заряженной частицы мясокостного сырья в электрическом поле переменной напряжённости, с учётом кинетики зарядки

- •Глава 3. Количественный анализ процесса размораживания продукта в холодильной камере

- •3.1. Анализ кинетики размораживания продукта в холодильной камере при лучистом теплоотводе от отражающей тёплой стенки

- •Распределение температуры в зависимости от времени внутри моделирующей продукт пластине

- •3.2. Анализ кинетики размораживания продукта в холодильной камере при лучистом теплоотводе от отражающих тёплых стенок

- •Глава 4 Расчёт процесса агрегирования обезвоживаемых частиц в воздушном потоке

1.3. Расчёт динамики измельчения частиц в дробилках ударного действия

В настоящее время для оценки эффективности измельчения материалов в химической, горнорудной и др. отраслях промышленности с помощью машин, реализующих ударное воздействие на тела, часто применяют статистический метод, основанный на допущении о случайном взаимодействии и соударяющихся между собой тел и с рабочими органами дробилок ударного действия. С этой целью в качестве исходного кинетического уравнения, описывающего измельчение однородных тел, принимают зависимость скоростей изменения крупности частиц от их среднего размера и аддитивной случайной составляющей в виде дельта-коррелированной функции времени, отражающей стохастический характер процесса измельчения. Для определения средней скорости измельчения используют известные эмпирические законы Кирпичева- Кика, Риттенгера, Бонда и др. [15]-[17]. Очевидно, что метод расчета эффективности измельчения таких материалов, как соль, мел, руда и др., на основе анализа статистических закономерностей изучаемого явления имеет ограниченную область применения и практически не позволяет учитывать многообразие факторов, обусловливающих протекание процесса.

С помощью другого подхода, основанного на феноменологических моделях измельчения при ударной обработке (В. П. Горячкин, В. П. Ромадин, Н. Г. Капельзон и др.), получены формулы для расчета критических скоростей соударения, зависящих от тех или иных параметров процесса [модуля Юнга, плотности материала, предела прочности на растяжение (В. П. Горячкин) или коэффициента динамичности, пределов прочности при статической и динамической нагрузках, размера частицы (С. В. Мельников и др.)] [1].

Создание обоснованной физической модели ударной обработки различных материалов и математическое моделирование этого процесса с целью прогнозирования результатов измельчения с учетом основных геометрических и механических факторов является важной научно-технической проблемой. Ниже на основе теории динамического воздействия на тело в условиях формирования трещин получены зависимости между длиной трещины, критической скоростью (скоростью разрушения) и основными параметрами ударной обработки тела.

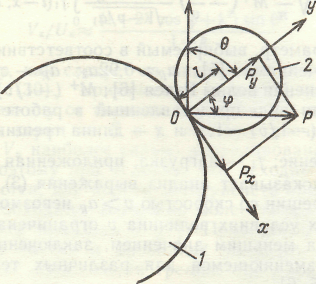

Если молоток (палец) дробилки, имеющий форму цилиндра, быстро вращается вокруг вертикальной оси, а измельчаемая частица имеет сферическую или мало отличающуюся от нее форму тела, то расчет динамической нагрузки, приложенной со стороны пальца к телу, сводится к анализу ударного взаимодействия (например, в рамках теории идеального удара) цилиндра с частицей сферической формы. В таком случае, пренебрегая скоростью движения частицы от удара по сравнению с окружной скоростью пальца в точке соударения, можно показать, что скорость отскока

Рис. 1.3.1. Схема к расчёту ударного импульса при ударе молотка о частицу

U = V(1 + 2cos + 2)1/2. (1.3.1)

где V - окружная скорость молотка в точке соударения; = (sin2 + k2cos2)1/2; = + ; = агсtg(tg/k); и - соответственно угол падения и угол отражения; k - коэффициент восстановления.

б

Рис. 1.3.2. Виды деформаций поверхности трещины в частице (а - поперечный отрыв, б - поперечный сдвиг).

Если т — масса частицы, то сообщаемый частице импульс при ударе

Р = тU(1 + 2cos + 2)1/2,

откуда, проецируя по радиальному и касательному к поверхности частицы направлениям, получим

Рх = Рsin, Ру = cos. (1.3.2)

При этом предполагаем, что Ру может инициировать радиальную трещину, а Рх является так называемой нагрузкой нормального отрыва. В дальнейшем считаем, что частица изотропна по механическим свойствам, а условия образования трещины в ней такие же, как и в безграничном теле. Тогда согласно динамической теории трещинообразования, исходя из формулы Гриффитса, имеем в условиях реализации деформаций нормального отрыва энергетическое соотношение [11],[18] (рис. 1.3.2, а):

(1.3.3)

(1.3.3)

где

- параметр Ламе;

= 4

= 4 - (1 -

22)2;

- (1 -

22)2;

= v/a1,2;

а1

и а2

- скорость распространения

соответственно продольных и поперечных

волн в теле; v

- скорость развития трещины; КI

- коэффициент интенсивности напряжений

при нормальном отрыве; t

- время;

- константа материала частицы,

характеризующая поверхностную плотность

энергии на разрыв.

= v/a1,2;

а1

и а2

- скорость распространения

соответственно продольных и поперечных

волн в теле; v

- скорость развития трещины; КI

- коэффициент интенсивности напряжений

при нормальном отрыве; t

- время;

- константа материала частицы,

характеризующая поверхностную плотность

энергии на разрыв.

Для случая нормального отрыва коэффициент интенсивности напряжений принимают в форме [11]

(1.3.4)

(1.3.4)

где

(1.3.5)

(1.3.5)

(1.3.6)

(1.3.6)

h

-

параметр, выбираемый в соответствии с

табличными значениями [11];

аR

= 0.92а2;

аR

- скорость распространения волны

Рэлея [18];

-

функция, имеющая вид, представленный

в работе [11], причем limv

= 1; l

и х

—

длина трещины и текущее ее значение;

f1

-

нагрузка, приложенная к телу.

-

функция, имеющая вид, представленный

в работе [11], причем limv

= 1; l

и х

—

длина трещины и текущее ее значение;

f1

-

нагрузка, приложенная к телу.

Как показывает анализ выражения (1.3.3), распространение трещин со скоростью v > aR невозможно. В практических условиях величина v ограничена не значением aR, а меньшим значением, заключенным в интервале, изменяющемся для различных тел от 0.2 до 0.5а2 [11], [18].

Если f1 = q1(х)Н(t) (где (х) —дельта-функция Дирака, Н(t) —функция Хевисайда [19]) - сосредоточенная ударная нагрузка, приложенная к частице в точке O перпендикулярно к оси у, т. е. в направлении, нормальном к трещине, то, исходя из уравнений (1.3.4), (1.3.6), получим:

. (1.3.7)

. (1.3.7)

Тогда согласно формуле (1.3.7) и определению дельта-функции имеем [19]:

(1.3.8)

(1.3.8)

Если Т — время действия ударного импульса, а b - сторона куба, равновеликого сферической частице диаметром d, т. е. b = d(/6)1/3, то вследствие выражений (1.3.2) сосредоточенную ударную нагрузку на тело вычисляем по формуле:

(1.3.9)

(1.3.9)

где — плотность частицы.

В таком случае в силу равенств (1.3.8), (1.3.9) получим:

.

(1.3.10)

.

(1.3.10)

Таким образом, исходя из выражений (1.3.4), (1.3. 5) и (1.3.10), имеем

(1.3.11)

(1.3.11)

после подстановки которого в уравнение (1.3.3) находим:

(1.3.12)

(1.3.12)

где

(1.3.13)

(1.3.13)

Тогда согласно формуле (1.3.12) зависимость текущей длины трещины от скорости ее развития имеет вид:

(1.3.14)

(1.3.14)

Если определяется длина трещины l, развивающаяся в результате ударного импульса на частицу, то вычисляется значение х при v 0. Тогда приходят к так называемому статическому критерию разрушения [11]. При этом имеющаяся в формуле (1.3.14) неопределенность вида 0/0 разрешается с помощью правила Лопиталя:

(1.3.15)

(1.3.15)

Если исходить из предположения, что частица разрушается при условии, когда длина трещины достигает размеров тела, т. е. l = d, то исходя из выражений (1.3.1), (1.3.15), можно получить формулу для расчета критической скорости соударения молотка с частицей, при которой происходит ее разрушение

(1.3.16)

(1.3.16)

С учетом того, что = Е/[2( + 1)] (где Е и — соответственно, модуль продольной упругости и коэффициент Пуассона), а продольная а1 и поперечная а2 скорости распространения волн деформации в теле связаны соотношением [14]

(1.3.17)

(1.3.17)

в силу выражений (1.3.15) - (1.3.17) находим:

,

(1.3.18)

,

(1.3.18)

(1.3.19)

(1.3.19)

Полученная зависимость длины трещины от механических параметров тела дает возможность вычислять скорость соударения молотка с частицей, при которой образуются трещины заданной длины. Так, если требуется, чтобы в частице образовалась трещина длиной, равной, например, половине ее диаметра l = d, то в соответствии с формулой (1.3.19) должны иметь

(1.3.20)

(1.3.20)

или

где

где

вычисляется

по выражению (1.3.19).

вычисляется

по выражению (1.3.19).

Очевидно,

что сферическая частица диаметром d,

при

повторном образовании в ней в результате

удара двух трещин длиной d/2,

разрушается. Поскольку после столкновения

с молотком частица ударяется о деку со

скоростью U

= V(1

+ 2cos

+ 2)1/2,

заключаем,

что частица разрушается при последовательном

соударении с молотком и декой со

скоростью

Пусть

измельчению в молотковой дробилке

подвергается поваренная соль при

следующих параметрах: Е~1010

Па,

= 0.3 Н/м,

= 0.25, d

= 510-3

м,

= 2.5103

кг/м3

, k

~ 0.3, T

= 510-4

с,

= /4

[1], [14]. Тогда при расчете по формулам

(1.3.19) и (1.3.20) получаем

~110

м/с,

= 78 м/с. Расчетные значения

по порядку примерно согласуются с

найденными на практике

при обработке поваренной соли в

молотковой дробилке (

~

60 - 70 м/с) [1].

= 78 м/с. Расчетные значения

по порядку примерно согласуются с

найденными на практике

при обработке поваренной соли в

молотковой дробилке (

~

60 - 70 м/с) [1].

Рассмотренная модель нормального отрыва при тре-щинообразовании в результате удара молотка о частицу по форме, приближающейся к сферической, как показывает анализ формул (1.3.18) и (1.3.19), может быть использована в основном при косом ударе. Если соударение частицы с молотком близко к прямому (т. е. удар почти лобовой), то необходимо применять модели поперечного или продольного сдвига [11], [18] .

Пусть к частице, условно имеющей форму, близкую кубу со стороной b, приложен ударный импульс

P = Px = mV(1 + k). (1.3.21)

Тогда, считая, что в частице развиваются лишь деформации поперечного сдвига, по аналогии с выражением (1.3.3) имеем энергетическое соотношение [11], [18] (см. рис. 1.3.2, б):

(1.3.22)

(1.3.22)

где KII - коэффициент интенсивности напряжений при поперечном сдвиге, определяемый по формуле [11]:

.

(1.3.23)

.

(1.3.23)

Принимая во внимание, что f2 = q2(х)Н(t) — ударная нагрузка, реализующая поперечный сдвиг в теле, в силу уравнения (1.3.23) получаем

(1.3.24)

(1.3.24)

причем, по аналогии с формулой (1.3.9), согласно равенству (1.3.21) находим

(1.3.25)

(1.3.25)

Тогда в соответствии с выражениями (1.3.22), (1.3.24), (1.3.25) имеем:

(1.3.26)

(1.3.26)

где

(1.3.27)

(1.3.27)

Так как в рамках поставленной задачи целью анализа является оценка длины сформировавшейся трещины, т. е. расчет l при v 0, то, учитывая, что

вместо формулы (1.3.7) приближенно получаем

(1.3.28)

(1.3.28)

В таком случае, переходя в уравнении (1.3.26) к пределу при х l, v 0 и принимая во внимание выражение (1.3.15), находим

(1.3.29)

(1.3.29)

Если предположить, что разрушение частицы происходит при образовании в ней трещины длиной l = b, то из формул (1.3.28) и (1.3.29) получим

(1.3.30)

(1.3.30)

Если считать, что полное или частичное разрушение частицы наступает при образовании в ней не менее двух трещин размерами, равными половине ребра куба, т. е. при l = b/2, то, как и ранее, частица может делиться на фрагменты при V = 0.707Vк, где Vк находится по формуле (1.3.30). Расчеты по ней для кристаллов NaCl c ребром b = 510-3 м для рассмотренного примера дают Vк = 62 м/с, что находится в области наблюдаемых на практике критических скоростей удара, при которых отмечалось разрушение частиц соли [1] .

Сравнение результатов расчетов критических скоростей на основе моделей «нормальный отрыв» и «поперечный сдвиг» показывает, что, как и следовало ожидать, критическая скорость при косом ударе («нормальный отрыв») выше соответствующей скорости при ударе, близком к прямому («поперечный сдвиг»), причем, согласно выражениям (1.3.19) и (1.3.30)

Vк/Uк

Поскольку, как вытекает из анализа структуры формул (1.3.19) и (1.3.30), критическая скорость зависит по линейному закону от периода импульса Т и по закону квадратного корня из Е и , точность расчетов значений Vк и Uк наиболее сильно зависит от величины Т. Поэтому при условии, что исходный размер частиц известен, для корректного расчета критической скорости необходимо возможно более точное определение периода импульса Т. Проведенный анализ измельчения частиц в дробилках ударного действия как результат образования трещин при ударном воздействии на частицы справедлив в рамках допущений, принятых при обосновании исходной механической модели (изотропность свойств, безграничность размеров тела, его хрупкость, идеальный характер процесса соударения тел и др.).