- •Методы расчёта технологических процессов массо - и теплопереноса перерабатывающих отраслей апк

- •Глава 1. Кинетика частиц при дроблении и трансп

- •Глава 2. Количественный анализ процессов сепарирования сыпучих смесей

- •Глава 3. Количественный анализ процесса размораживания продукта в холодильной камере

- •Глава 4. Анализ эффективности процесса сушки тонкой взвеси в воздушном потоке

- •Глава 1. Кинетика частиц при дроблении и транспортировке сыпучих материалов

- •1.1. Расчёт эффективности процесса измельчения частиц в бесситовых дробилках ударного действия

- •1.2. Анализ эффективности процесса измельчения частиц в дробилках ударного действия

- •1.3. Расчёт динамики измельчения частиц в дробилках ударного действия

- •Анализ процесса измельчения зернопродуктов в межвальцовом зазоре

- •Анализ кинетики зерносмеси в самотечном трубопроводе

- •1.6. Исследование процесса разрушения зерна в трубопроводе

- •Глава 2. Количественный анализ процессов сепарирования сыпучих смесей

- •2.1. Расчёт эффективности процесса разделения взвеси в вертикальном воздушном потоке*

- •2.2. К обоснованию эффективности процесса сепарирования сыпучей смеси в циркулирующем воздушном потоке

- •2.3. О разделении многокомпонентной смеси в электросепараторе

- •Движение в восходящем воздушном потоке заряженной частицы мясокостного сырья в индуцированном электрическом поле постоянной напряжённости, с учётом кинетики зарядки

- •Движение заряженной частицы мясокостного сырья в электрическом поле переменной напряжённости, с учётом кинетики зарядки

- •Глава 3. Количественный анализ процесса размораживания продукта в холодильной камере

- •3.1. Анализ кинетики размораживания продукта в холодильной камере при лучистом теплоотводе от отражающей тёплой стенки

- •Распределение температуры в зависимости от времени внутри моделирующей продукт пластине

- •3.2. Анализ кинетики размораживания продукта в холодильной камере при лучистом теплоотводе от отражающих тёплых стенок

- •Глава 4 Расчёт процесса агрегирования обезвоживаемых частиц в воздушном потоке

1.2. Анализ эффективности процесса измельчения частиц в дробилках ударного действия

В настоящее время для оценки эффективности процессов измельчения сыпучих материалов широко используют статистические методы, основанные на концепции о случайном характере взаимодействия соударяющихся частиц и рабочих органов дробилок. В качестве исходного уравнения, описывающего кинетику измельчения крупности частиц и их средним размером и аддитивной составляющей как дельта-коррелированной функции времени, отражающей как дельта-коррелированной функции времени, отражающей стохастический характер процесса измельчения. Для нахождения средней скорости измельчения используют известные законы разрушения материалов Кирпичева Кика, Риттингера, Бонда и др. [7] – [9]. При этом очевидно, что метод расчета эффективности процесса измельчения ударом таких сыпучих материалов, как соль, мел, руда и др., на основании анализа статистических закономерностей изучаемого явления имеет сравнительно ограниченную область применения и практически не дает возможности учитывать многообразие факторов, обусловливающих развитие этого процесса. С другой стороны, с помощью подхода, основанного на феноменологических моделях процесса ударного измельчения, найдены формулы для расчета критических скоростей соударения в зависимости от параметров процесса обработки (модуля Юнга, плотности материала, прочности на растяжение и др.) или от коэффициента динамичности, предела прочности при статической и динамической нагрузках, размера частицы [7]. Однако процесс измельчения сыпучих материалов в молотковых дробилках до сих пор недостаточно изучен, что отрицательно сказывается на практике проектирования и изготовления машин, действие которых основано на принципе ударного измельчения материала. В связи с этим актуальна задача углубленного теоретического и экспериментального анализа кинетики измельчения частиц в корпусе молотковой дробилки с целью обоснования оптимальных геометрических размеров машины и рациональных физико-механических параметров этого процесса.

В применяемых для измельчения сыпучих материалов в химической, горнорудной и других отраслях промышленности дробилках основным рабочим органом являются молотковый ротор из насаженных на горизонтальный вал ярусов радиально расположенных молотков и дека - внутренняя орифленная цилиндрическая поверхность. Поступающий из бункера материал сначала подвергается удару со стороны вращающегося с большой угловой скоростью молотка, а затем отскочившая от молотка частица материала ударяется либо о деку, либо о другую (другие) частицы. Причем наиболее эффективным с точки зрения разрушения частицы ударом, развивающимся при больших скоростях соударения, чем при ударе молотка о частицу, является повторный удар ее (если она предварительно не разрушилась) о деку. Дальнейшее перемещение частиц в корпусе дробилки практически теряет детерминированный характер и становится хаотическим с преимущественным движением в окружном направлении в виде измельченного закрученного разрыхленного слоя, увлекаемого молотками.

Таким образом, процесс измельчения сыпучего материал в корпусе дробилки можно условно разбить на два этапа: сначала происходит обработка частиц при соударении их с молотком и декой (или другими частицами), а затем продукты дробления подвергаются обработке истиранием в условиях развития сдвиговых напряжений между частицами и неподвижными органами дробилки (декой, ситом). Оценку эффективности процесса измельчения материала в корпусе дробилки будем проводить путем анализа кинетики частиц в результате соударения их с молотком и декой.

При исследовании кинетики измельчения материала на первом этапе обработки его в корпусе дробилки примем следующие допущения: частицы имеют сферическую форму, а молоток - цилиндрическую (примерно такую форму в процессе эксплуатации молоток принимает в результате многих ударных столкновений с частицами); скоростью частиц до соударения с молотком, влиянием силы тяжести и аэродинамического сопротивления на их движение, а также отклонением молотка при ударе пренебрегаем. Кроме того, считаем, что удар частиц о молоток является центральным, а частицы при ударе их о рабочие органы дробилки и соударениях между собой не проскальзывают.

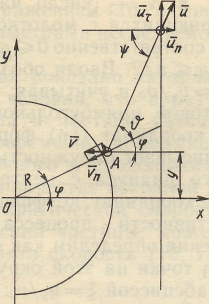

При анализе ударного взаимодействия частицы с молотком целесообразно предположить, что молоток неподвижен, а частица ударяется о него с горизонтальной скоростью v = v0 (здесь v0 = ; - угловая скорость ротора; - радиальное расстояние от оси вращения ротора до места контакта частицы и молотка ( рис. 1.2.1)).

Для определения скорости частицы после удара будем исходить из того, что в точке А касательные и нормальные составляющие скорости частицы (по модулю) до и после соударения связаны соотношениями (1.1.1) - (1.1.4) и вытекающими из них зависимостями

их = v0(1 + cos),

иу = v0 sin, (1.2.1)

где = (sin2 + k2cos2)1/2, = + .

С учетом значения нормальной составляющей un скорости частицы после соударения с молотком и полученной опытным путем или теоретически зависимости функции распределения Ф(vп) = N/n0 относительного числа частиц, неразрушенных в результате удара (здесь N - число неразрушенных частиц; п0 - число частиц до удара), может быть рассчитано относительное число частиц, разрушенных в результате последовательного соударения их с молотком и декой. Действительно, события «частица разрушилась при ударе о молоток», «частица разрушилась после отскока от молотка и соударения с декой» и «частица не разрушилась после соударений с молотком и декой» образуют полную группу событии. Поэтому, рассчитывая вероятность наступления последнего события как результата совместного появления двух событий: «частица не разрушилась после соударения с молотком» и «частица осталась целой после удара о деку», по теореме умножения вероятностей может быть найдена вероятность разрушения частицы либо после удара о молоток, либо после соударения с декой. Пусть Фv(vп) и Фи(ип) — функции распределения относительного числа не разрушенных частиц при ударе о молоток и при соударении с декой (очевидно, что зависимость Ф обусловлена формой и материалом молотка и деки). Согласно смыслу функции распределения Ф изменяется в пределах от 0 до 1 и является убывающей функцией нормальной составляющей скорости соударения. В таком случае согласно теореме умножения вероятностей относительное число частиц, отскочивших от молотка по дуге d и не разрушившихся при соударении с декой, составляет [4, 10]

(1.2.2)

(1.2.2)

где

-

элемент угла падения

частицы на молоток (при условии,

что процесс соударения обращен); п1

-

число частиц,

соударяющихся с молотком

по дуге 1;

1

-

предельное

значение угла падения, при котором

отскочившая от молотка

частица еще достигает деку. Очевидно,

что равенство (1.2.2)

выполняется

при значениях ,

удовлетворяющих

согласно выражению

(1.1.3) условию (рис.

1.2.1)

-

элемент угла падения

частицы на молоток (при условии,

что процесс соударения обращен); п1

-

число частиц,

соударяющихся с молотком

по дуге 1;

1

-

предельное

значение угла падения, при котором

отскочившая от молотка

частица еще достигает деку. Очевидно,

что равенство (1.2.2)

выполняется

при значениях ,

удовлетворяющих

согласно выражению

(1.1.3) условию (рис.

1.2.1)

+ < max,

где угол max < /2 обусловлен геометрией рабочей полости дробилки.

Входящая

в равенство (1.2.2)

нормальная

составляющая скорости

ип

зависит от угла между вектором

скорости частицы, отскочившей от

молотка, и нормалью

к поверхности деки. В связи

со сложностью определения

этого угла с небольшой погрешностью

заменяем его на

=

+ ,

т. е. на угол между скоростью

и

нормалью к плоскости,

перпендикулярной плоскости

чертежа (рис. 1.2.1).

В

таком случае с учетом формул (1.2.1)

и

(1.2.4)

получим

и

нормалью к плоскости,

перпендикулярной плоскости

чертежа (рис. 1.2.1).

В

таком случае с учетом формул (1.2.1)

и

(1.2.4)

получим

(1.2.3)

(1.2.3)

Интегрируя выражение (1.2.3) по в пределах от 0 до 1 = max, найдем число частиц, не разрушившихся при ударе о деку,

(1.2.4)

(1.2.4)

где 1 = max = max - max; углы и связаны зависимостью (1.1.3).

К рассчитанному по выражению (1.2.4) числу частиц, не разрушившихся при последовательном соударении с молотком и декой и сталкивающихся с молотком по дуге 0 max, следует добавить число частиц, соударяющихся только с молотком, не разрушающихся при ударе и не достигающих деки, т. е. частиц, соприкасающихся с молотком по дуге 1 < /2 (косой удар). По аналогии с выражением (1.2.6) число таких частиц

При этом очевидно, что

n1 = yN/R = Nsin1,

n2 = (R – y)N/R = Ncos1.

В таком случае общее число частиц, не разрушенных при соударении с молотком и декой, N1 = п' + п", а число разрушенных частиц N - N1 = N – (п' + п"). В качестве коэффициента эффективности процесса измельчения частиц зерна в молотковой дробилке принимаем

= [N – (п' + п")]/N = 1 - (nsin1)/n1 - (ncos1)/n2 =

=

1 -

-

-

-

(1.2.5)

(1.2.5)

Проверка формулы (1.2.5) на асимптотику для предельных значений скорости соударения v0 частицы и молотка показывает, что с учетом предельных значений характеристических функций

Фv(0) = 1; Фu(0)=1; limvФv(v) = 0; limuФu(u) = 0;

1 -

1 -

-

-

= 1 -

= 1 -

Иначе говоря, эффективность процесса при малых скоростях соударения стремится к нулю, а при больших скоростях соударения - к единице, как и следовало ожидать исходя из смысла коэффициента эффективности процесса измельчения. С другой стороны, рассматривая случай абсолютно неупругого соударения частицы с молотком (считая, что коэффициент восстановления k 0) , в соответствии с выражением (1.1.3) получим /2, т. е. при абсолютно неупругом соударении частица отскакивает от молотка по касательной в месте контакта. В этом случае частица не достигает деки, и в формуле (1.2.5) следует полагать 1 = 0, т. е. для случая абсолютно неупругого соударения

= 1 -

При этом по-прежнему

0,

0,

Исследование измельчения сыпучего материала в корпусе дробилки, основанное на анализе вероятностной модели явлений соударения частиц с рабочими органами измельчающей машины, базируется на том, что предполагаются известными статистические вероятностные характеристики процесса в виде функций распределения по критическим скоростям относительного числа разрушенных при ударах частиц. Вследствие того, что собственно процесс разрушения частиц при соударении с рабочими органами дробилки рассматривается как явление, носящее случайный характер, такой подход к анализу эффективности процесса измельчения зерна условно назовем стохастическим. При отсутствии статистических сведений о процессе к анализу исследуемой проблемы может быть применен подход, который назовем детерминированным. Этот подход основан на использовании при анализе процесса измельчения частиц ударом формул расчета критических значений скоростей разрушения, полученных, например, с помощью динамической теории разрушения (в частности, исходя из теории разрушения тел как результата развития в них трещин под действием ударных нагрузок [11], [12]).

Если известна скорость разрушения vк частицы при прямом ударе (критическая скорость), то допуская, что vк < v0 = , на основании уравнения (1.1.1) найдем предельное значение угла падения = к, при котором нормальная проекция скорости частицы равна критической:

к = arcos(vк/v0). (1.2.6)

Согласно определению критической скорости все частицы, соударяющиеся с молотком по углу 0 к, разрушаются при ударе. При этом относительное число таких частиц среди всех других, соприкасающихся с молотком,

= р = n/N = y/R =

= sinк = [1 - (vк/v0)2]1/2, (1.2.7)

где п' и N — число частиц, соударяющихся с молотком по дугам соответственно 0 к и 0 /2. Вводя обозначение = vк/v0 и учитывая, что в декартовой прямоугольной системе координат () формула (1.2.7) описывает окружность единичного радиуса с центром в начале координат, коэффициент эффективности процесса измельчения определим как ординату точки на этой окружности с абсциссой = vк/v0.

Поскольку частицы, соприкасающиеся с молотком по углу падения > 1 имеют нормальную составляющую скорости, меньшую, чем vк, они могут разрушиться лишь при соударении с декой. Предельный угол падения частицы на деку согласно выражениям (1.1.1) - (1.1.3) можно определить из выражения

uк = v0cos,

откуда

= к = arcos[uк/(v0)]

и

к + аrсtg(tgк /k) = к, (1.2.8)

где ик - критическая скорость прямого удара частицы о деку.

Необходимо отметить, что критический угол к следует определять численным путем как корень трансцендентного уравнения (1.2.10). Если при этом к < к, то очевидно, что деки достигают лишь фрагменты частиц, разрушенных при соударении с молотком. В свою очередь, согласно принятой схеме частицы, соударяющиеся с молотком по дуге < ", разрушаются при ударе о деку. Относительное число таких частиц

р = n/N = (y - y)/R = sinк - к.

Поскольку общее число разрушенных частиц N1 = п' + п", может быть найдет коэффициент эффективности процесса измельчения при детерминированном подходе к анализу этого процесса:

= (п' + п")/N = к.

Таким образом, получена формула простого вида, в которой зависит только от угла к, связанного в соответствии с выражением (1.2.8) с основными параметрами исследуемого процесса.

Как показано авторами [12], при условии, что в результате удара в частице развиваются одновременно деформации поперечного и продольного сдвига, в качестве исходной расчетной критической скорости разрушения частицы, может быть принята скорость [13], [14]

vк

=

(1.2.9)

(1.2.9)

где - время действия ударного импульса, с; - плотность частицы, кг/м3; - константа, характеризующая поверхностную плотность энергии на разрыв, Н/м; Е - модуль упругости, Па; - модуль Пуассона; а - размер частицы, м.

Критическую скорость частицы при ударе о деку можно вычислить по формуле

uк = vк/(1 + k),

где vк рассчитывается по выражению (1.2.9).

Предложенную методику расчета коэффициента эффективности процесса измельчения используем для количественного анализа процесса дробления кристаллов поваренной соли NаСl (Е=1010 Па; = 0.3 Н/м; = 0.25; а = 510-3 м; = 2.5103 кг/м3; k = 0.3 [13] ). Полагая скорость соударения кристалла NаСl с молотком v0 = 60 м/с, продолжительность ударного импульса = 510-4 с, найдем [1]

vк/v0

=

В таком случае в соответствии с формулой (1.2.6) к 40°. Предполагая, что нормальная составляющая скорости соударения частицы с декой меньше критической скорости прямого удара, т. е. частицы разрушаются лишь в процессе соударения их с молотком (к < к), для рассматриваемого примера коэффициент эффективности процесса измельчения можно определить по формуле

= р = sinк = sin40° = 0.64 = 64 %.

Таким образом, на основании теории удара обоснована методика количественной оценки процесса измельчения соли в молотковой дробилке.