Содержание:

1. Расчет и выбор посадки с зазором. 2

2. Расчет и выбор посадки с натягом. 7

3. Расчет и выбор посадки для подшипника качения. 10

4. Расчет размерной цепи. 16

5. Расчет геометрических параметров резьбовых соединений 21

6. Выбор посадок прямобочных шлицевых соединений 24

Список литературы 26

Расчет и выбор посадки с зазором.

Данные:

материал втулки – алюминиевый сплав;

номинальный диаметр D = 65 мм;

длина соединения L = 40 мм;

число оборотов вала n = 750 об/мин;

радикальная нагрузка P = 1,8 кН;

температура смазки Tсм

=

угол охвата подшипника 180° (половинный).

Расчет:

Определяем относительную длину подшипника:

Определяем среднее давление на опору:

Рассчитываем характеристику режима Л по формуле:

Определяем оптимальный относительный зазор:

,где

,где

-

коэффициент оптимального зазора.

-

коэффициент оптимального зазора.

Для заданного диаметра находим оптимальный зазор:

Определяем толщину смазочного слоя при оптимальном зазоре:

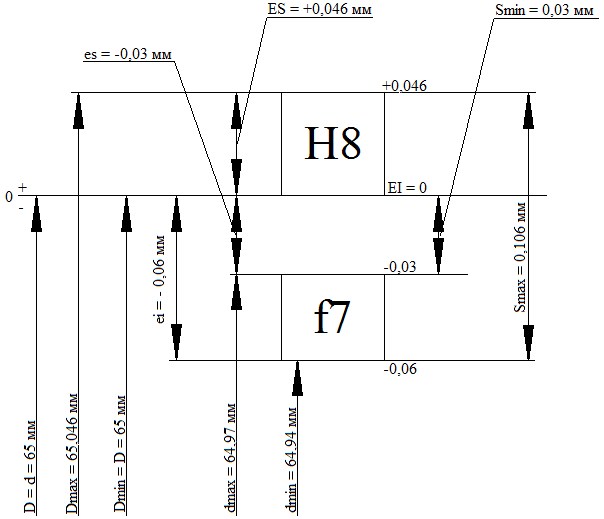

Выбираем посадку по ГОСТ25347-82, которая обеспечивает зазоры, близкие к оптимальному, то есть

Условию удовлетворяет три посадки:

Условию удовлетворяет три посадки:

Определим для каждой посадки

и коэффициент честности

и коэффициент честности

:

:

Для посадки

Для посадки

Для посадки

Посадка

является оптимальной и удовлетворяет

требованиям, что средний зазор посадки

близок по значению к оптимальному и

коэффициент честности посадки

является оптимальной и удовлетворяет

требованиям, что средний зазор посадки

близок по значению к оптимальному и

коэффициент честности посадки

.

.

Определяем наименьший и наибольший относительные зазоры:

Определим коэффициенты несущей способности (нагруженности) для наименьшего и наибольшего относительного зазоров:

Находим относительные эксцентриситеты для предельных зазоров по значению

и соответствующим значениям

и соответствующим значениям

при наименьшем зазоре

при наибольшем зазоре

Находим минимальные толщины смазочного слоя, которые будут обеспечиваться при предельных зазорах.

При наименьшем зазоре:

При наибольшем зазоре:

Эти значения были бы при

,

однако подшипник может при малых зазорах

нагреваться до более высокой температуры.

,

однако подшипник может при малых зазорах

нагреваться до более высокой температуры.

Предполагая работу подшипника без принудительной смазки под давлением, произведем тепловой расчет при наименьшем зазоре. Примем температуру подшипника равной

.

.

Динамическая вязкость масла при

Характеристика режима:

коэффициент несущей способности

соответствует относительному

эксцентриситету

, для которого определяем коэффициент

сопротивления вала вращению для

половинного подшипника:

, для которого определяем коэффициент

сопротивления вала вращению для

половинного подшипника:

Условный коэффициент трения получаем так:

Вычисляем превышение температуры

подшипника свыше нормальной температуры,

равной

:

:

где

,

,

Отсюда температура подшипника и смазки будет равна:

При полученной температуре работы подшипника относительный эксцентриситет равен и наименьшая толщина слоя смазки составит

Установим критическую толщину смазки, исходя из выбора коэффициента запаса надежности жидкостного трения

.

Тогда из уравнения

.

Тогда из уравнения

мм получим

мм получим

.

.

Для обеспечения надежного жидкостного трения устанавливаем следующие требования к шероховатости поверхностей и допускам формы:

высота неровностей поверхности вала RzB = 6,3 мкм;

высота неровностей поверхности подшипника RzA = 12,5 мкм;

допуск конусообразности вала ΔкВ

=

допуск конусообразности подшипника

ΔкА =

Таким образом, критическая толщина масляного слоя будет составлять следующую величину: