3.2 Анализ структурных и фазовых превращений протекающих при химико-термической обработке изделия

В

исходном состоянии сталь представляет

собой смесь фаз феррита и цементита.

Затем начинается образование мелких

зерен аустенита (рис. 2, а), в которых

растворяется цементит. Затем образовавшиеся

зерна растут, зарождаются новые мелкие

зерна аустенита (рис.2, б, в) и

продолжается растворение цементита.

Процесс заканчивается

заполнением объема бывшего перлитного

зерна зернами аустенита (рис. 2, г).

а) б) в) г)

Рисунок 2- Схема образования аустенитных зерен Превращение перлита в аустенит — процесс кристаллизационного типа и носит диффузионный характер, так как сопровождается перемещением атомов углерода на расстояния больше межатомных. Рост зерна аустенита при нагреве. Образующиеся при нагреве из зерен перлита зерна аустенита получаются мелкими и называются начальными зернами аустенита. При повышении температуры происходит рост зерен и тем в большей степени, чем выше температура нагрева. Но склонность к росту зерен с повышением температуры у сталей различная. Стали, раскисленные в процессе выплавки кремнием и марганцем, обладают склонностью к непрерывному росту зерна с повышением температуры. Такие стали называют наследственно крупнозернистыми (рис. 3). Стали, раскисленные в процессе выплавки дополнительно алюминием, не обнаруживают роста зерна при нагреве до значительно более высоких температур (900…950 °С). Такие стали называют наследственно мелкозернистыми (рис. 3). Благоприятное влияние алюминия объясняется образованием нитрида алюминия A1N, который в виде мелких включений располагается по границам зерен и тормозит их рост. При определенной температуре происходит растворение включений в аустените, и зерна начинают расти очень быстро. Наследственную зернистость оценивают баллами по специальной шкале зернистости.

Мелко-зернистой (а) и крупнозернистой (б) сталях.

Рисунок 3- Схема роста зерна аустенита

Превращение аустенита в перлит может происходить только при температурах ниже 727° С Для распада аустенита должно быть его переохлаждение. Образцы стали, нагретые до аустенитного состояния, быстро переносят в ванну с жидкой средой, имеющей температуру ниже 7270 С и выдерживают до завершения превращения. Видов термической обработки: собственно термическая обработка - только термическое воздействие на сталь; термомеханическая - сочетание термического воздействия и пластической деформации; химико-термическая - сочетание термического и химического воздействия. Собственно термическая обработка подразделяется на отжиг (первого и второго рода), закалку и отпуск.

а)

а)

б)

б)

а)

а)

б)

б)

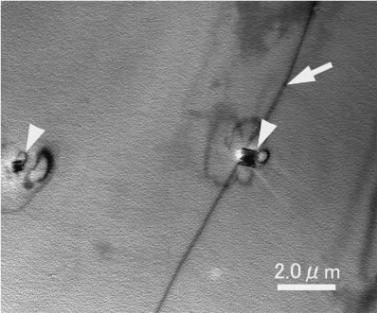

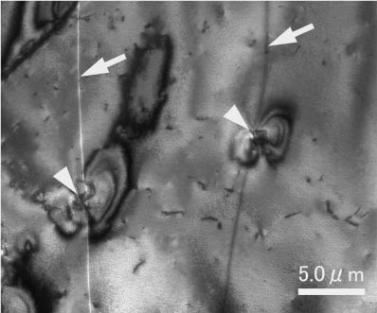

а) до химико-термической обработки. б) после химико- термической обработки.

Рисунок 4- Микроструктура электротехнической стали

3.3 Эксплуатационные и технологические свойства изделий после проведения химико-термической обработки изделия

В электротехнической стали Э4А сочетаются низкая коэрцитивная сила и относительно высокая магнитная проницаемость с хорошими технологическими свойствами. При использовании этой стали для изготовления сердечников и полюсов электромагнитов, она должна иметь высокую проницаемость в средних и сильных магнитных полях, а также высокую индукцию насыщения.

Сталь имеет следующие технологические свойства: Температура Кюри θ = 768оС, намагниченность насыщения при 20оС 4πJs=2,15 тл (21580 гс), плотность 7,874г/см3, константа магнитной кристаллической анизотропии К=4,2×104дж/м3 (4,2×105 эрг/см3), константа магнитострикции λs может изменяться от 5×10-6 до -6×106.

Эта сталь применяется для изготовления сердечников трансформаторов, дросселей, статоров и роторов динамомашин, различных деталей электромагнитных приборов и аппаратов. Эти изделия работают в переменных магнитных полях, поэтому в них индуцируются вихревые токи. Кроме того,они подвергаются быстрому перемагничиванию. Потери мощности на возбуждение вихревых токов и на перемагничивание снижают к.п.д. машин и поэтому должны быть сведены к минимуму.

Твердость стали после закалки HRC 65….68. После отпуска HRC 70….72.

Отжиг в атмосфере влажного водорода улучшает магнитные свойства стали и предотвращает магнитное старение.

Для предотвращения магнитного старения сталь обрабатываю алюминием, но это приводит к ее удорожанию.