- •Проектирование тяговых электрических машин

- •Учебное пособие

- •Содержание и оформление курсового проекта

- •Определение передаточного числа зубчатого редуктора

- •Передаточное число ориентировочно определяется по формуле

- •Определение диаметра и длины якоря

- •Число полюсов, обмотка якоря, уравнительные соединения

- •Линейная нагрузка якоря

- •Радиус закругления обмоточного провода прямоугольного сечения

- •Толщина ленты 0,08—0,11мм

- •Коллектор и щетки

- •Коммутация и дополнительные полюса

- •Расчет магнитной цепи и компенсационной обмотки

- •Расчет катушек главных и дополнительных полюсов

- •Вентиляция тяговых двигателей

- •Тепловой расчет

- •Показатели использования материалов

- •Заключение

Расчет катушек главных и дополнительных полюсов

Катушки главных полюсов тяговых двигателей выполняются из полосовой меди в виде спиралей, в которых каждый последующий виток укладывается на предыдущий, или в виде однорядной винтовой обмотки с изгибом провода на ребро.

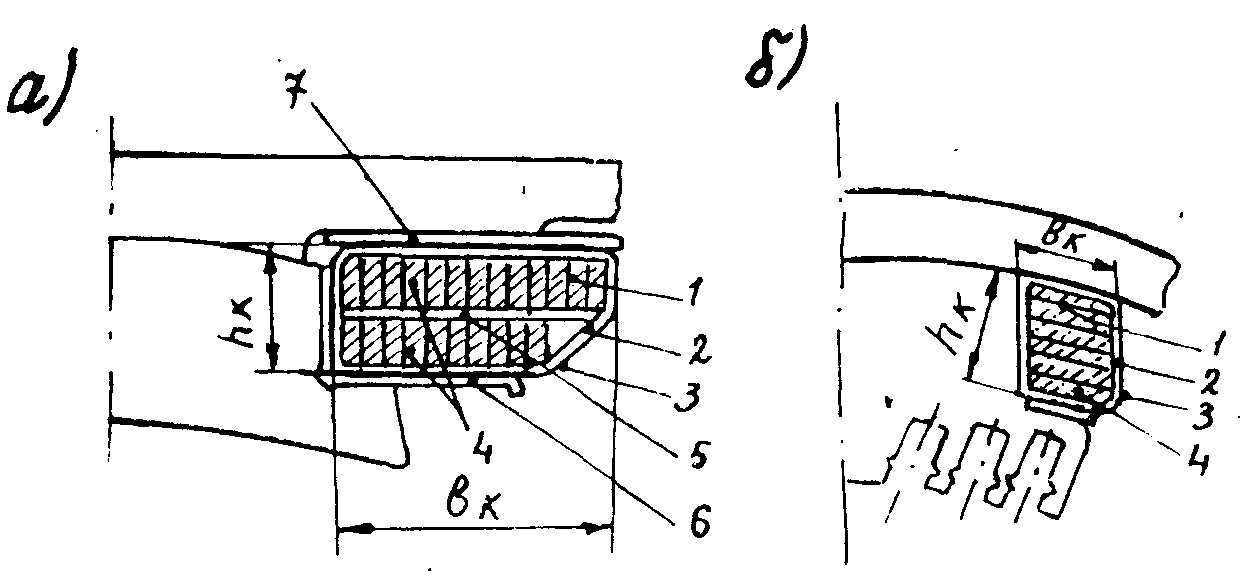

При числе витков 30—40, 2р = 4 и восьмигранном остове катушки выполняются спиральными двухслойными (рис. 6, и); при числе витков 18—25 возможна намотка в один слой. При числе витков 8—15, 2р = 6; 8 и круглом остове катушки выполняются однорядными винтовыми (рис. 6, б). Из-за ограниченного пространства, в котором размещаются катушки, при винтовом исполнении осуществляют подрез крайних витков со стороны якоря (см. рис. 4). Это увеличивает трудоемкость изготовления катушки. Необходимо стремиться выполнить катушку без подреза витков (см. рис. 6, б).

Корпусную изоляцию катушек 2 при нагревостойкости класса Н выполняют из микаленты ЛМК-ТТ толщиной 0,13 мм, ее накладывают в половину ширины ленты, число слоев внешней (корпусной) изоляции зависит от напряжения на изоляции и может быть взято тем же, что и для обмотки якоря. Покровная изоляция 3 выполняется из стеклоленты ЛЭС толщиной 0,1-0,2мм в один слой с перекрытием половины ширины ленты. Междувитковая изоляция 1 выполняется из асбестовых прокладок толщиной 0,6 мм.

Рис. 6. Конструкция катушек главного полюса: а—при 2р=4 (без компенсационной обмотки); б—при 2р=6 (с компенсационной обмоткой)

При изоляции катушек класса F применяют для корпусной изоляции стеклослюдинитовую ленту ЛСКН толщиной 0,13 мм с количеством слоев в зависимости от напряжения на изоляции и для покровной — стеклоленту толщиной 0,13мм в один слой — с укладкой в половину ширины ленты, для витковой — асбест толщиной 0,6 мм.

Размер катушки по высоте при спиральной намотке и двухслойном исполнении (см. рис. 6, а) равен сумме двойной высоты медных проводников 4, толщины (2 мм) прокладок между слоями 5, высоты выхода междувитковой изоляции 1 за пределы высоты проводников (1мм) и двойной толщине внешней изоляции (корпусной и покровной).

Ширина катушки равна суммарной толщине всех медных проводников и прокладок между ними (0,6 мм) и двойной толщине внешней изоляции.

При винтовой намотке (см. рис. 6,б) и круглом остове высота катушки равна суммарной толщине всех медных проводников 4 и прокладок между ними 1 и двойной толщине внешней изоляции. Ширина катушки равна сумме ширины меди с учетом выхода на 0,5 мм междувитковой изоляции и двойной толщины внешней изоляции.

Для крепления катушек применяются стальные фланцы 6, прокладки 7 (рис. 6,а), стальные пружинные рамки 4 (рис. 6,б).

Катушки дополнительных полюсов выполняются винтовыми из полосовой меди. Их размеры определяются так же, как и размеры катушек главных полюсов.

Расчет катушек полюсов производится в соответствии с рекомендациями [1, § 13-3, п. З].

ПОТЕРИ И К.П.Д.

Р![]() асчет

потерь производится для номинального

режима при температуре меди обмоток

115° С (по ГОСТ 2582—81). Таким образом, если

при расчете обмоток сопротивление их

было определено при температуре 15°С,

потери в обмотках будут определяться

асчет

потерь производится для номинального

режима при температуре меди обмоток

115° С (по ГОСТ 2582—81). Таким образом, если

при расчете обмоток сопротивление их

было определено при температуре 15°С,

потери в обмотках будут определяться

Потери и к.п.д. определяются по [1, § 13-3, п. И].

РАБОЧИЕ ХАРАКТЕРИСТИКИ ДВИГАТЕЛЯ

Расчеты необходимо выполнить, задаваясь токами 0,25; 0,5; 0,75; 1,0; 1,25; 1,5 от номинального. Характеристики п (lа), М (lа), η (lа), для полного и ослабленного поля, а так же характеристика Ф (lа), должны быть построены на одном графике и миллиметровой бумаге. Расчет характеристик производится по [1, § 13-3, п. К].

РАЗРАБОТКА КОНСТРУКЦИИ ТЯГОВОГО ДВИГАТЕЛЯ.

ОПРЕДЕЛЕНИЕ МАССЫ

Отдельные элементы конструкции тягового двигателя определяются в процессе выполнения расчетов. Завершается разработка конструкции выполнением чертежей продольного и поперечного видов двигателя с разрезами. В связи с тем, что в проекте не разрабатываются все узлы двигателя, отдельные технические решения используются на основе изучения опыта отечественного и зарубежного тягового электромашиностроения.

Особенности конструкции узлов тягового двигателя можно изучить, используя рекомендованную литературу, в частности [1], где обобщен опыт отечественного и зарубежного тягового электромашиностроения, определены пути дальнейшего его совершенствования. Полезно также познакомиться с конструкцией тяговых двигателей по имеющимся на кафедре чертежам.

Для оценки спроектированного тягового двигателя необходимо сопоставить его данные с ближайшим по параметрам и назначению существующим двигателем. Рекомендуется предложить собственные решения.

По результатам разработки конструкции необходимо хорошо знать назначение деталей, особенности их изготовления, порядок сборки и разборки двигателя.

На основе рекомендаций [1, § 13-3, п. М] с учетом конструкции определяется масса двигателя.