- •1. Место и роль мет реж. Оборудования при автоматизации. Комплексная автоматизация.

- •2,3. Основные положения по проектированию автоматизированного оборудования.

- •3. Технико-экономические и соц. Аспекты первую часть см в 2.

- •4,5,6. Производительность технологического оборудования

- •5. Категории и формы производительности

- •10. Проектирование автоматов и автоматических линий последовательного, параллельного, последовательно-параллельного действия.

- •12. Этапы проектирования и изготовления станков. Проектные критерии

- •Порядок расчета станка:

- •14. Выбор технических характеристик станка

- •15. Приводы станков

- •16. Проектирование кинематических схем

- •19 Сложенные структуры

- •20. Особенности анализа кинематических структур. Методы наложения и опускания частот.

- •21. Конструирование приводов со ступенчатым регулированием. Привода со сменными зубчатыми колесами, шкивами.

- •22. Конструирование приводов со ступенчатым регулированием. Привода с перебором.

- •23. Конструирование приводов со ступенчатым регулированием. Привода с многоскоростными двигателями переменного тока.

- •25. Особенности конструирования приводов подач. Особенности структур приводов подач станков с чпу. Расчет тягового усилия и выбор электродвигателя

- •27. Конструктивное оформление и выбор опор шпиндельных узлов. Расчет на точность.

- •28. Расчет шпиндельных узлов на жесткость.

- •30. Смазка шпиндельных узлов. Особенности конструкции и новые виды опор.

- •31. Тяговые устройства металлорежущих станков. Основные типы и требования предъявляемые к ним.

- •33. Тяговые устройства мет. Станков. Конструктивное оформление и расчет передач винт-гайка качения (расчет на прочность)

- •34. Расчёт передач винт-гайка качения на устойчивость.

- •35. Расчёт передач винт-гайка качения на жёсткость и долговечность.

- •37. Расчет базовых деталей на жесткость.

- •38. Расчет базовых деталей на термоустойчивость.

- •40. Расчет направляющих скольжения на износостойкость.

- •41. Направляющие качения. Виды. Расчёт.

- •42. Манипуляторы. Назначение, классификации. Автооператоры для аси и асз.

- •43. Компоновки металлорежущих станков. Модульный принцип компоновки. Оценка компоновок по совокупным критериям.

- •44. Промышленные роботы. Область применения и классификации.

- •45. Структура, кинематический и конструктивный анализ промышленных роботов. Особенности расчета.

- •46. Загрузочные устройства. Классификации. Расчет.

- •47. Системы управления автоматизированным оборудованием. Общие определения и классификации.

- •2) По наличию обратной связи

- •3) По характеру управляющих сигналов:

- •48. Системы упр-ния механического типа, копировальные с распределительным валом.

- •50. Системы циклового программного управления.

- •51. Системы числового программного управления.

- •52. Система управления в условиях гибкого производства.

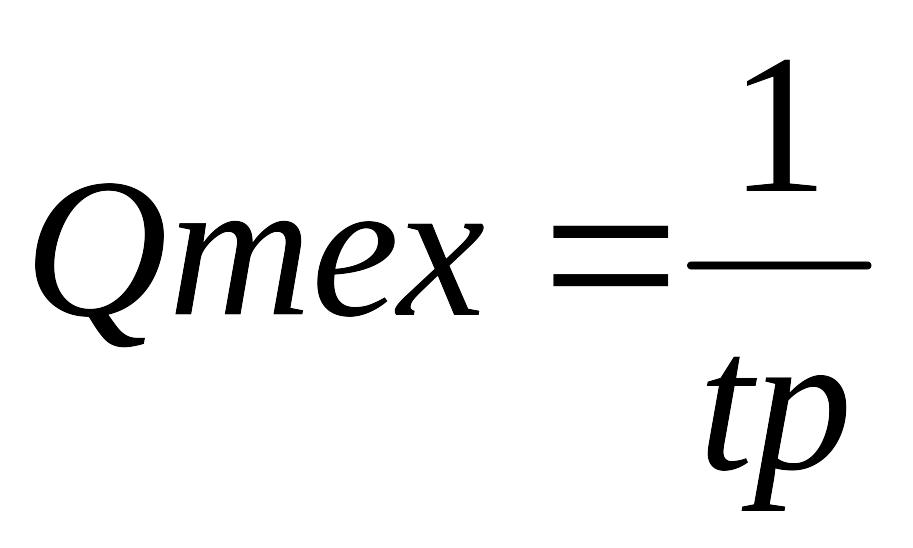

5. Категории и формы производительности

Различают 4 категории производительности:

Технологическая

.

Производительность станка которая

будет при условии tхх

=0, tвсп=0,

t=0.

.

Производительность станка которая

будет при условии tхх

=0, tвсп=0,

t=0.

.

Она характеризует степень совершенства

на различных технологических процессах.

.

Она характеризует степень совершенства

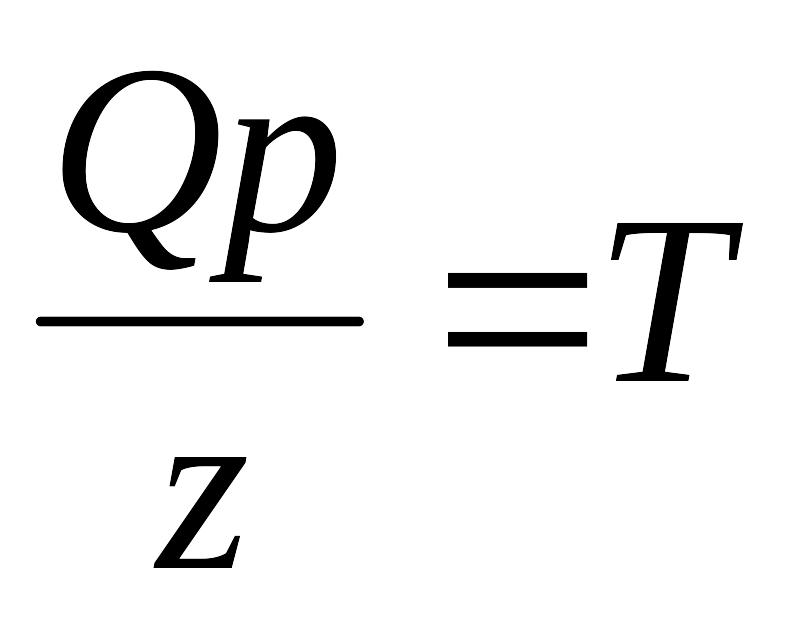

на различных технологических процессах.Цикловая производительность. Если tс=0,tот=0

![]()

![]() ,

,

Характеризует степень совершенствования конструкции.

Технологическая производительность отсутствует только tот=0,tн=0tс≠0

4.Фактическая

производительность.

Различают 3 формы производительности:

-

форм

категории

Qтех

Qц

Qт

Qф

Реальная

+

+

+

+

ожидаемая

-

-

+

+

требуемая

+

10. Проектирование автоматов и автоматических линий последовательного, параллельного, последовательно-параллельного действия.

А. л. широко применяются в пищевой промышленности, производстве бытовых изделий, в электротехнической, радиотехнической и химической отраслях промышленности. Наибольшее распространение А. л. получили в машиностроении. Многие из них изготовляются непосредственно на предприятиях с использованием уже действующего оборудования.

А. л. для обработки строго определённых по форме и размерам изделий называются специальными; при изменении объекта производства такие линии заменяют или переделывают. Более широкими эксплуатационными возможностями обладают специализированные А. л. для обработки однотипной продукции в определённом диапазоне параметров. При изменении объекта производства в таких линиях, как правило, лишь перенастраивают отдельные агрегаты и изменяют режимы их работы; основное технологическое оборудование в большинстве случаев может быть использовано для изготовления новой однотипной продукции. Специальные и специализированные А. л. применяются главным образом в массовом производстве.

В серийном производстве А. л. должны обладать универсальностью и обеспечивать возможность быстрой переналадки для изготовления различной однотипной продукции. Такие А. л. называют универсальными быстропереналаживаемыми, или групповыми. Несколько меньшая производительность универсальных А. л. по сравнению со специальными компенсируется их быстрой переналадкой для производства широкой номенклатуры продукции.

Структурная компоновка А. л. зависит от объёма производства и характера технологического процесса. Существуют линии параллельного и последовательного действия, однопоточные, многопоточные, смешанные (с ветвящимся потоком) (рис. 1). А. л. параллельного действия применяются для выполнения одной операции, когда продолжительность её значительно превышает необходимый темп выпуска. Продукт переработки автоматически распределяется (из магазина или бункера) по агрегатам линии и после обработки приёмными устройствами собирается и направляется на последующие операции. Многопоточные А. л. представляют собой систему из А. л. параллельного действия, предназначенную для выполнения нескольких технологических операций, каждая из которых по продолжительности больше заданного темпа выпуска. В единую систему могут быть объединены несколько А. л. последовательного или параллельного действия. Такие системы называются автоматическими участками, цехами или производствами.

Изделие при обработке остаётся неподвижным или перемещается прямолинейно (А. л. бесцентрово-шлифовальных станков), совершает круговое или вращательное движение (в автоматической роторной линии (См. Автоматическая роторная линия)). Неподвижные или вращающиеся изделия перед обработкой фиксируются в требуемом положении непосредственно на рабочей позиции или в приспособлении-спутнике. Прямолинейное или круговое перемещение изделия в процессе обработки обычно осуществляется транспортными средствами.

Стабильность процесса на А. л. характеризуется временем, в течение которого необходимые параметры процесса выдерживаются в требуемых допусках. Стабильность качества продукции и устранение влияния погрешностей во время обработки на А. л. достигаются применением систематического контроля заданных параметров и активным воздействием на технологический процесс.

Непосредственная эффективность А. л. сказывается, в частности, в уменьшении числа рабочих, ранее занятых на этом производстве. Но работа на А. л. требует более высокой квалификации обслуживающего персонала. Наиболее эффективны А. л. при комплексном внедрении совершенных технологических процессов. В условиях социалистического производства А. л. применяют для трудоёмких операций и вредных процессов, если это значительно облегчает труд рабочих и улучшает его условия. Однако, как правило, А. л. дают и необходимую экономическую эффективность, особенно высокую при комплексной автоматизации производства. Стоимость продукции, изготовляемой на А. л., зависит главным образом от стоимости исходных материалов и полуфабрикатов, производительности А. л. и затрат на их создание.

Стоимость А. л. определяется количеством технологических операций, их сложностью, объёмом выпускаемой продукции, сложностью оборудования и систем управления, серийностью производства. При прочих равных условиях решающий фактор, определяющий стоимость А. л., — серийность производства её оборудования. Стоимость А. л. снижается при использовании нормализованных узлов, механизмов и инструментов, при централизованном изготовлении систем транспортирования и управления, сокращении длительности монтажа и наладки. Снижение стоимости А. л. расширяет экономически целесообразные области их применения, позволяет вводить в действие А. л., необходимые для технического перевооружения промышленности.

Производительность А. л. зависит от времени, затрачиваемого на непосредственное осуществление рабочего процесса, времени на выполнение вспомогательных перемещений (несовмещенные транспортные операции, закрепление и открепление обрабатываемого изделия, отвод и подвод рабочих органов), времени на переналадку, наладку и восстановление работоспособности линии. Сокращение времени рабочего процесса достигается применением высокопроизводительной технологии. Уменьшение времени на вспомогательные перемещения достигается сокращением числа холостых перемещений или увеличением их скорости, совмещением во времени холостых перемещений с рабочим процессом. Для оценки производительности А. л. важен показатель цикловой непрерывности работы, который определяется (для дискретных процессов) отношением времени выполнения рабочего процесса к общему времени цикла. Время на подналадку, переналадку и ремонт сокращается при использовании автоматического регулирования, повышении стабильности рабочих инструментов и своевременной их замене.

Рис. 1. Структурные компоновки автоматических линий: а — однопоточная последовательного действия; б — однопоточная параллельного действия; в — многопоточная; г — смешанная (с ветвящимся потоком); 1 — рабочие агрегаты: 2 — распределительные устройства.

11. Роторные автоматические линии по структурному построению существенно отличаются от линий из агрегатных и других станков, соединенных единой транспортной системой. Роторные линии (рис. 9.9) комплектуют из роторных автоматов 1 на которых обработка деталей выполняется в процессе непрерывного транспортирования их совместно с режущим инструментом. Рабочий ротор представляет собой жёсткую систему, на которой монтируется группа орудий, равномерно расположенных вокруг общего вращающего систему вала. Необходимые рабочие движения сообщаются этим орудиям исполнительными органами, для малых усилий применяются механические

исполнительные органы, для больших — гидравлические (например, штоки гидравлических силовых цилиндров).

Таким образом, главной особенностью роторных линий является совмещение во времени транспортирования заготовок и их обработки. Траектория перемещения заготовки по всем станкам линии осуществляется транспортными роторами 2.

Инструмент, как правило, монтируется комплектно в предварительно налаживаемых (вне рабочих машин) блоках, сопрягаемых с исполнительными органами ротора преимущественно только осевой связью, что обеспечивает возможность быстрой замены блоков. Транспортные роторы принимают, транспортируют и передают изделия. Они представляют собой барабаны или диски, оснащенные несущими органами. Чаще применяются простые транспортные роторы, имеющие одинаковую транспортную скорость, общую плоскость транспортирования и одинаковую ориентацию предметов обработки. Для передачи изделий между рабочими роторами с различными шаговыми расстояниями или различным положением предметов обработки предназначены транспортные роторы, которые могут изменять угловую скорость и положение в пространстве транспортируемых предметов. Рабочие и транспортные роторы соединяются в линии общим синхронным приводом, перемещающим каждый ротор на один шаг за время, соответствующее темпу линии.

Производительность роторной линии зависит от числа позиций и частоты вращения роторов. В результате совмещения времени обработки с временем транспортирования заготовок роторные линии обеспечивают высокую производительность при изготовлении небольших, сравнительно простых деталей, при малом основном технологическом времени.

Роторные линии эффективно используют в массовом производстве. Необходимо указать на то, что перестановка деталей с одного ротора на другой приводит к потере точности изделия.

Особенно перспективно дальнейшее распространение автоматических роторных линий для выпуска массовых изделий (радиодеталей, штампованных деталей и др.). Их применение наиболее рационально в производстве с непродолжительными технологическими процессами и при изготовлении относительно простых предметов, имеющих форму тел вращения. Производительность автоматических роторных линий определяется транспортной скоростью ротора и шаговым расстоянием между изделиями в роторе. Применение автоматических роторных линий по сравнению с отдельными автоматами не роторного типа сокращает производственный цикл в 10—15 раз, значительно уменьшаются межоперационные запасы заготовок (в 20—25 раз), высвобождаются производственные площади, в несколько раз снижается трудоёмкость изготовления и себестоимость продукции, капитальные затраты окупаются за 1—3 года.