- •1. Место и роль мет реж. Оборудования при автоматизации. Комплексная автоматизация.

- •2,3. Основные положения по проектированию автоматизированного оборудования.

- •3. Технико-экономические и соц. Аспекты первую часть см в 2.

- •4,5,6. Производительность технологического оборудования

- •5. Категории и формы производительности

- •10. Проектирование автоматов и автоматических линий последовательного, параллельного, последовательно-параллельного действия.

- •12. Этапы проектирования и изготовления станков. Проектные критерии

- •Порядок расчета станка:

- •14. Выбор технических характеристик станка

- •15. Приводы станков

- •16. Проектирование кинематических схем

- •19 Сложенные структуры

- •20. Особенности анализа кинематических структур. Методы наложения и опускания частот.

- •21. Конструирование приводов со ступенчатым регулированием. Привода со сменными зубчатыми колесами, шкивами.

- •22. Конструирование приводов со ступенчатым регулированием. Привода с перебором.

- •23. Конструирование приводов со ступенчатым регулированием. Привода с многоскоростными двигателями переменного тока.

- •25. Особенности конструирования приводов подач. Особенности структур приводов подач станков с чпу. Расчет тягового усилия и выбор электродвигателя

- •27. Конструктивное оформление и выбор опор шпиндельных узлов. Расчет на точность.

- •28. Расчет шпиндельных узлов на жесткость.

- •30. Смазка шпиндельных узлов. Особенности конструкции и новые виды опор.

- •31. Тяговые устройства металлорежущих станков. Основные типы и требования предъявляемые к ним.

- •33. Тяговые устройства мет. Станков. Конструктивное оформление и расчет передач винт-гайка качения (расчет на прочность)

- •34. Расчёт передач винт-гайка качения на устойчивость.

- •35. Расчёт передач винт-гайка качения на жёсткость и долговечность.

- •37. Расчет базовых деталей на жесткость.

- •38. Расчет базовых деталей на термоустойчивость.

- •40. Расчет направляющих скольжения на износостойкость.

- •41. Направляющие качения. Виды. Расчёт.

- •42. Манипуляторы. Назначение, классификации. Автооператоры для аси и асз.

- •43. Компоновки металлорежущих станков. Модульный принцип компоновки. Оценка компоновок по совокупным критериям.

- •44. Промышленные роботы. Область применения и классификации.

- •45. Структура, кинематический и конструктивный анализ промышленных роботов. Особенности расчета.

- •46. Загрузочные устройства. Классификации. Расчет.

- •47. Системы управления автоматизированным оборудованием. Общие определения и классификации.

- •2) По наличию обратной связи

- •3) По характеру управляющих сигналов:

- •48. Системы упр-ния механического типа, копировальные с распределительным валом.

- •50. Системы циклового программного управления.

- •51. Системы числового программного управления.

- •52. Система управления в условиях гибкого производства.

40. Расчет направляющих скольжения на износостойкость.

В результате расчета находят размеры направляющих, удовлетворяющие критериям износостойкости и жесткости.

Для обеспечения износостойкости размеры направляющих выбирают такими, чтобы наибольшие давления на их рабочих поверхностях были ниже допустимых. Для обеспечения жесткости ограничивают контактные деформации на рабочих поверхностях.

Е сли

собственные деформации сопряженных

базовых деталей существенно ниже

контактных деформаций направляющих,

базовые детали считают абсолютно

жесткими и давления на рабочих поверхностях

направляющих определяют приближенным

методом. При этом предполагают, что по

длине направляющих давление в контакте

изменяется линейно, а по ширине остается

постоянным Этот метод изложен ниже.

Когда собственные деформации базовых

деталей, таких как длинные столы, ползуны,

суппорты, сравнимы с контактными

деформациями в направляющих, расчет

направляющих выполняют на основе теории

балок и плит на упругом основании.

сли

собственные деформации сопряженных

базовых деталей существенно ниже

контактных деформаций направляющих,

базовые детали считают абсолютно

жесткими и давления на рабочих поверхностях

направляющих определяют приближенным

методом. При этом предполагают, что по

длине направляющих давление в контакте

изменяется линейно, а по ширине остается

постоянным Этот метод изложен ниже.

Когда собственные деформации базовых

деталей, таких как длинные столы, ползуны,

суппорты, сравнимы с контактными

деформациями в направляющих, расчет

направляющих выполняют на основе теории

балок и плит на упругом основании.

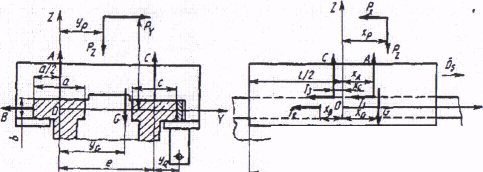

Методику расчета направляющих на износостойкость рассмотрим применительно к прямоугольным направляющим. Ширина их рабочих граней на рис. 11.7 обозначена буквами а,

Ь и с, расстояние между серединами граней — буквой е, длина стола — l. Начало координат 0 выбрано так, чтобы ось Z делила пополам ширину а направляющей и длину l стола.

Рис. 1 1.7. Расчетная схема направляющих

В момент, когда производится резание, стол нагружен следующими силами: тяговой Q, тяжести G подвижных частей; резания с составляющими Рх, py и Pz; реакциями А, В и С рабочих граней направляющих; трения в направляющих Т1,Т2 и Т3 (Т1 =fА, Т2 =fВ, T3=fC , где f - коэффициент трения).

Уравнения равновесия подвижного узла;

![]()

![]()

![]()

![]()

![]()

My=0; Pzxp-Pxxp+GxG-QzQ-AxA+CxC0

Mz=0;Pxyp+Pyxp-Q(e+yQ)-fBa-BxB+fCe=0;

Из первых четырех уравнений находят реакции граней направляющих и тяговую силу:

A=Pz+G-1/e(Pyzp+Pzyp+GyG);

B=Py;

C=1/e (Pyzp+Pzyp+GyG);

Q=Px+f(Py+Pz+G).

Определяют средние давления на направляющих:

pa=A/(al); pb=B/(bl); pc=C/(cl)

Максимальные давления pa max, pb max, pc max могут быть определены, исходя из эпюр давления, характер которых связан со значениями координат ХА, Хв, Хс равнодействующих реакций. Для их определения используются два последних уравнения равновесия стола и дополнительное уравнение перемещений, являющихся результатом деформирования поверхностей рабочих граней. Это уравнение следует из предположения, что момент внешних сил относительно оси Y

M'Y=Pzxp-Pxxp+GxG

равный моменту реакций направляющих относительно той же оси

M’y=AxA-CxC

распределяется между направляющими пропорционально их жесткости, которая сама

пропорциональна их ширине. Следовательно, уравнение перемещений имеет вид

![]()

Из приведенных уравнений находят координаты Xа, Хв, Хс. По их значениям можно судить о характере эпюр давления на направляющих. Например, при ХА = 0 соответствующая эпюра представляет собой прямоугольник, при ХA = 1/6 — треугольник, при 0 < ХA < / /6 — трапецию.

Когда ХA > / /6, рабочая грань направляющей нагружена не на всей длине, а нагрузка действует на нижнюю планку.

Максимальные давления на направляющих определяют по зависимостям

pa max =(A/al)*(1+(6XA/1));

pb max=B/(bl)*(1+(6xB/1));

pc max=C/(cl)*(1+(6xC/1)).

Считается, что износостойкость направляющих будет достаточной, когда при малой скорости скольжения максимальное давление не выше 2,5 , .3 МПа, при большой скорости — не выше 1…1.2 МПа. Допустимое среднее давление равно половине допустимого максимального, а для направляющих прецизионных и тяжелых станков — 0,1 ...0,2 МПа,

Расчет направляющих на жесткость включает определение контактных деформаций их рабочих граней в предположении, что они пропорциональны давлениям р на гранях:

δ= kp,

где k — коэффициент контактной податливости(принимают k = 10мкм*мм2 /Н).

Деформации приводят к точке приложения силы резания и вычисляют ту их составляющую, с которой наиболее тесно связана погрешность обработки.