- •1. Место и роль мет реж. Оборудования при автоматизации. Комплексная автоматизация.

- •2,3. Основные положения по проектированию автоматизированного оборудования.

- •3. Технико-экономические и соц. Аспекты первую часть см в 2.

- •4,5,6. Производительность технологического оборудования

- •5. Категории и формы производительности

- •10. Проектирование автоматов и автоматических линий последовательного, параллельного, последовательно-параллельного действия.

- •12. Этапы проектирования и изготовления станков. Проектные критерии

- •Порядок расчета станка:

- •14. Выбор технических характеристик станка

- •15. Приводы станков

- •16. Проектирование кинематических схем

- •19 Сложенные структуры

- •20. Особенности анализа кинематических структур. Методы наложения и опускания частот.

- •21. Конструирование приводов со ступенчатым регулированием. Привода со сменными зубчатыми колесами, шкивами.

- •22. Конструирование приводов со ступенчатым регулированием. Привода с перебором.

- •23. Конструирование приводов со ступенчатым регулированием. Привода с многоскоростными двигателями переменного тока.

- •25. Особенности конструирования приводов подач. Особенности структур приводов подач станков с чпу. Расчет тягового усилия и выбор электродвигателя

- •27. Конструктивное оформление и выбор опор шпиндельных узлов. Расчет на точность.

- •28. Расчет шпиндельных узлов на жесткость.

- •30. Смазка шпиндельных узлов. Особенности конструкции и новые виды опор.

- •31. Тяговые устройства металлорежущих станков. Основные типы и требования предъявляемые к ним.

- •33. Тяговые устройства мет. Станков. Конструктивное оформление и расчет передач винт-гайка качения (расчет на прочность)

- •34. Расчёт передач винт-гайка качения на устойчивость.

- •35. Расчёт передач винт-гайка качения на жёсткость и долговечность.

- •37. Расчет базовых деталей на жесткость.

- •38. Расчет базовых деталей на термоустойчивость.

- •40. Расчет направляющих скольжения на износостойкость.

- •41. Направляющие качения. Виды. Расчёт.

- •42. Манипуляторы. Назначение, классификации. Автооператоры для аси и асз.

- •43. Компоновки металлорежущих станков. Модульный принцип компоновки. Оценка компоновок по совокупным критериям.

- •44. Промышленные роботы. Область применения и классификации.

- •45. Структура, кинематический и конструктивный анализ промышленных роботов. Особенности расчета.

- •46. Загрузочные устройства. Классификации. Расчет.

- •47. Системы управления автоматизированным оборудованием. Общие определения и классификации.

- •2) По наличию обратной связи

- •3) По характеру управляющих сигналов:

- •48. Системы упр-ния механического типа, копировальные с распределительным валом.

- •50. Системы циклового программного управления.

- •51. Системы числового программного управления.

- •52. Система управления в условиях гибкого производства.

25. Особенности конструирования приводов подач. Особенности структур приводов подач станков с чпу. Расчет тягового усилия и выбор электродвигателя

Приводы главного движения различают по виду приводного двигателя, способу переключения частот вращения и компоновке. Совершенствование двигателей постоянного и переменного тока с частным регулированием и систем их регулирования позволит полностью отказаться от механических коробок скоростей, выполнять шпиндельную бабку в виде отдельного унифицированного узла. Уже сейчас созданы электромеханические приводы главного движения в виде модуля с планетарным редуктором на две ступени (рис. 12.10). Другой особенностью новых электроприводов главного движения является дальнейшее развитие без редукторных электромеханических шпиндельных узлов, в которых ротор электродвигателя насаживают непосредственно на шпиндель станка.

Способ переключения передач определяется назначением станка и в основном зависит от частоты переключения, необходимости его автоматизации и дистанционного управления приводом.

Системы ручного переключения пока еще применяют в универсальных станках общего назначения; основные их достоинства — простота и низкая стоимость. Как правило, применяют однорукояточные селективные (избирательные) системы управления, что способствует удобству управления и снижает время на переключение. При этом нет необходимости проходить через ненужные промежуточные положения зубчатых блоков. В универсальных станках применяют и электрогидравлические механизмы преселективного управления. Под преселективным управлением понимают такое управление, при котором необходимые режимы обработки на следующую операцию можно установить во время работы станка на предыдущей, что сокращает вспомогательное время, связанное с управлением станком.

В автоматических станках переключение скоростей часто осуществляется с помощью электромагнитных фрикционных или зубчатых муфт. Применение электромагнитных фрикционных муфт позволяет переключать скорости в процессе работы станка, однако уменьшает КПД станка, так как все зубчатые передачи находятся в зацеплении и существует повышенное трение в дисках.

Автоматические коробки скоростей с электромуфтами (А КС) выпускают централизованно с 9, 12 и 18 ступенями семи габаритов, рассчитанные на мощности от 1,5 до 55 кВт. Так как электромагнитные муфты нежелательно встраивать в шпиндельные бабки станков, то в станках с числовым управлением в приводах с двигателем постоянного тока применяют зубчатые передачи, переключаемые автоматически с помощью индивидуальных электромеханических (реже гидравлических) приводов. В автоматических станках с большим числом механических передач возможны системы управления, выполненные на базе соответствующих селективных или преселективных систем.

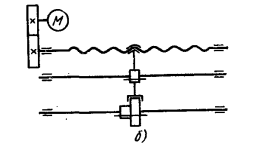

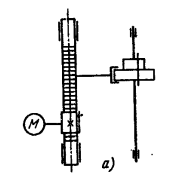

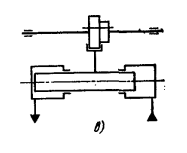

Схемы

механизмов переключения передач в

станках с ЧПУ: а

— с реечной

передачей; б

— с передачей

винт—гайка; в

— с

гидроцилиндром

Схемы

механизмов переключения передач в

станках с ЧПУ: а

— с реечной

передачей; б

— с передачей

винт—гайка; в

— с

гидроцилиндром

Компоновка привода главного движения определяется общей компоновкой станка, связанной с его служебным назначением и типоразмером, а также связями между отдельными элементами привода: двигателем, коробкой скоростей и шпиндельной бабкой. При раздельном приводе механическая часть состоит из двух узлов: коробки скоростей (редуктора) и шпиндельной бабки, соединяемых ременной передачей. Иногда в шпиндельную бабку помещают переборную группу. По такому типу конструируют приводы станков с числовым управлением с обычными асинхронными двигателями и А КС Для удобства надевания ремней применяют консольное расположение шкива на конце шпинделя. Для создания более компактного привода применяют компоновки, в которых механическую часть встраивают непосредственно в шпиндельную бабку. Следует учитывать, что в этом случае вибрации, возникающие в коробке скоростей, а также выделяющаяся в ней теплота влияют на положение шпинделя и на точность его вращения.

В подсистеме имеется также автоматический справочник, позволяющий накапливать и выдавать по запросу различную техническую инф-цию (типовые структуры, хар-ки комплектующих изделий, необходимые для расчетов).

26. Шпиндельные узлы. Требования, предъявляемые к шпиндельным узлам, материалы. Исполнение.

Шпиндель, являющийся конечным звеном привода главного движения и предназначенный для крепления инструмента или заготовки, оказывает существенное, часто лимитирующее, влияние на точность, производительность и надежность всего станка. Шпиндельные узлы станков в соответствии с предъявляемыми к ним требованиями должны обеспечить следующее.

1. Передачу на заготовку или инструмент расчетных режимов для заданных технологических операций.

2. Точность вращения, оцениваемую радиальным и осевым биением переднего конца шпинделя; для станков общего назначения в зависимости от класса точности станка должна соответствовать стандартным значениям; для специальных станков точность вращения зависит от требуемой точности обработки.

3.Жесткость (радиальная и осевая), определяемая по деформации шпинделя под нагрузкой; при этом жесткость на переднем конце шпинделя, Н/мкм,

где F — сила, приложенная на переднем конце шпинделя, Н; у— прогиб переднего конца шпинделя, мкм.

Деформация шпиндельных узлов в общем балансе упругих перемещений станков доходит до 50 %, а в некоторых типах до 85 %. Иногда ограничивают приведенной величиной жесткость переднего конца шпинделя станков нормального класса точности.

Возможно также определение жесткости шпинделя, исходя из требований к точности обработки. При этом определяют прогиб у от сил резания и момента привода при соответствующих режимах обработки.

4. Высокие динамические качества (виброустойчивость), которые определяются амплитудой колебаний переднего конца шпинделя и частотой собственных колебаний. Вибрации, возникающие в шпиндельном узле, отрицательно сказываются на точности и чистоте обработки, стойкости инструмента и производительности станка Желательно, чтобы собственная частота шпинделя была не ниже 500— 600 Гц.

5. Минимальные тепловыделения и температурные деформации шпиндельного узла, так как они влияют как на точность обработки, так и на работоспособность опор. Тепловыделения регламентируются допустимым нагревом подшипников. Норма нагревания установлена только для станков класса Н (допустимый нагрев на наружном кольце подшипника составляет 70 СС .

6. Долговечность шпиндельных узлов, которая зависит от долговечности опор шпинделя, которая в свою очередь во многом зависит от эффективности системы смазывания, уплотнений, частоты вращения, величины предварительного натяга в подшипниках качения и т. д. Долговечность шпиндельных узлов определяют по усталости, износу деталей не регламентирована, ее подшипника или потере смазочных свойств масла. Диаметр шейки шпинделя выбирают по критерию жесткости, что обычно обеспечивает долговечность подшипников. При применении бесконтактных опор (гидростатических, гидродинамических и аэростатических) долго- вечность теоретически считают неограниченной.

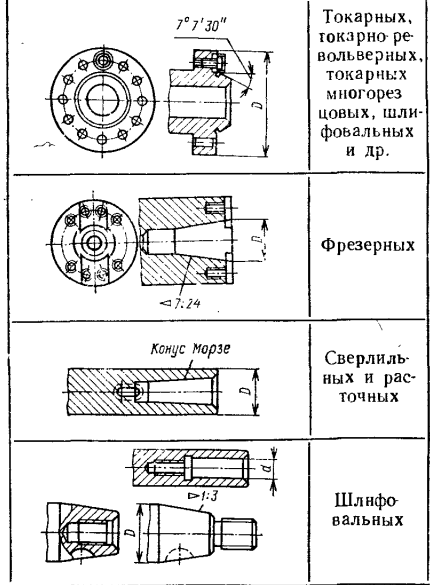

7. Быстрое и точное закрепление инструмента или обрабатываемой детали в шпинделе станка; в современных станках требуется автоматизация этой операции.

8 .

Минимальные затраты на изготовление,

сборку и эксплуатацию шпиндельного

.

Минимальные затраты на изготовление,

сборку и эксплуатацию шпиндельного

НИИ. узла при удовлетворении всех остальных требований.

Конструктивное исполнение

Материалы шпинделей и термообработка. Для шпинделей станков нормальной точности применяют конструкционные стали 45, 50, 40Х с поверхностной закалкой (обычно закалка с нагревом ТВЧ) до твердости HRC 48—56. Шпиндели сложной формы изготавливают из сталей 50Х, 40ХГР и применяют объемную закалку HRC 56—60.