- •Общие сведения

- •Примечание: Уклоны у нижнего знака 7-10°, у верхнего 10-15°

- •2.Тип сварного соединения определяют взаимным расположением свариваемых элементов. По этому признаку различают четыре основных типа сварных соединений: стыковые, тавровые, нахлёсточные и угловые.

- •5. Конструктивные элементы сварного шва определяют форму и размеры элементов разделки (угол, притупление, и зазоры).

- •6. На чертежах сварных конструкций применяют систему условного изображения і обозначения швов по гост 2.312-72.

5. Конструктивные элементы сварного шва определяют форму и размеры элементов разделки (угол, притупление, и зазоры).

От них зависят условия проплавлення, обеспечения формирования корня шва (без непроваров и прожогов) и объём наплавленного металла и в целом форма сварного шва.

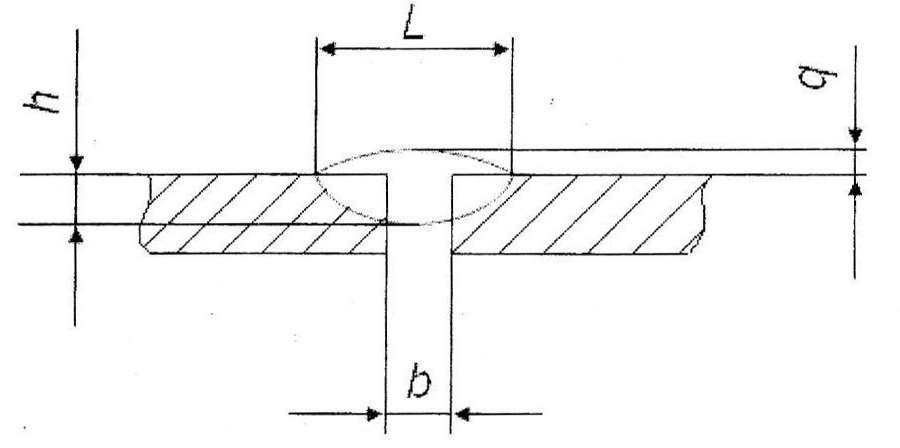

Сварные швы подразделяют по типу сварного соединения и геометрическому очертанию сечения шва на стыковые и угловые (рис.5).

Рис.5.

Геометрические параметры сварных

швов

Размеры сечения швов устанавливаются ГОСТами для различных видов сварки: Ручная дуговая сварка ГОСТ 5264-80. Электродуговая в среде защитных газов ГОСТ 14771-76.

Автоматическая и полуавтоматическая сварка под слоем флюса - ГОСТ 8713-79. Электродуговая алюминия и алюминиевых сплавов - ГОСТ 14806-80. Швы стальных сварных соединений трубопроводов ГОСТ 16037-80. Электрозаклёпочные соединения ГОСТ 14776-79. Для ручной электродуговой сварки конструктивные элементы швов для заданной конструкции выберите из приложения 3 и выполните эскизами в ответе по этому разделу разработки конструкции.

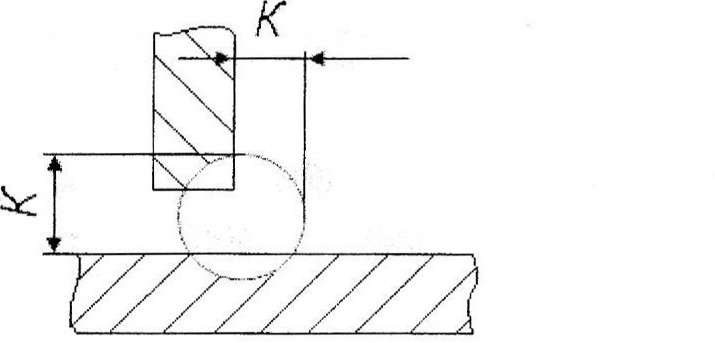

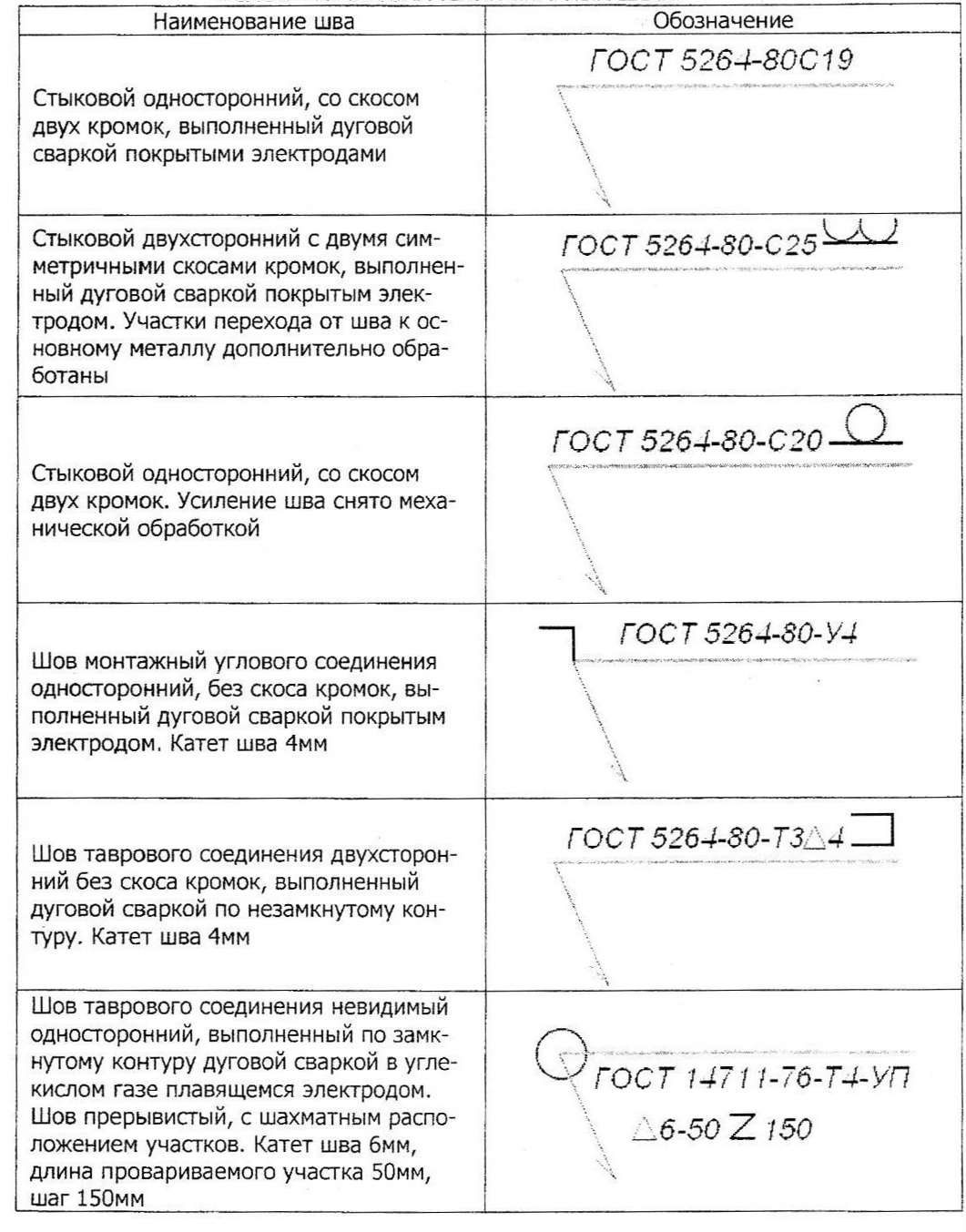

6. На чертежах сварных конструкций применяют систему условного изображения і обозначения швов по гост 2.312-72.

В планах и боковых видах чертежа место видимого шва изображают сплошной линией, а невидимого - штриховой линией (рис.6а, б). В поперечных сечениях границы шва изображают сплошными полужирными линиями, а кромки свариваемых частей - сплошными тонкими линиями (рис.бв).

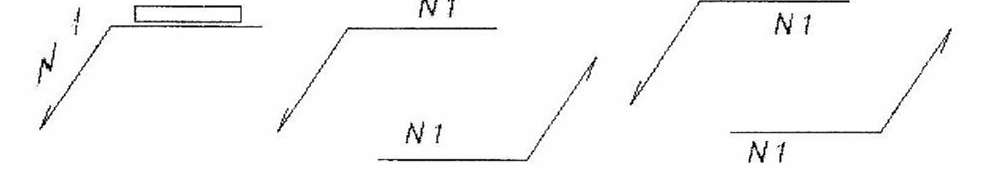

Обозначение шва отмечается выноской, состоящей из наклонной линии и полки. Наклонная линия заканчивается односторонней стрелкой на месте шва (рис.ба).

Характеристика шва проставляется или над полкой (рис.ба), когда односторонней стрелкой указана лицевая сторона шва, или под полкой (рис.66), когда указана обратная сторона шва.

Рис.6

Характеристика

шва состоит из следующих элементов

(рис.7).

а)

б)

в)

Рис.4

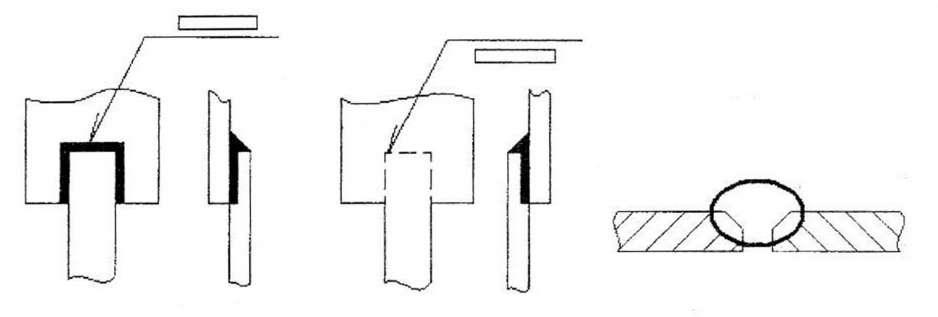

- в пересечении наклонной линии со стрелкой и полкой указывают вспомогательный знак шва по замкнутой линии ( 1 ) или монтажного шва (\) ) (Приложение 4); I ^

- обозначение стандарта на шов, выполненный одним из различных видов сварки (Приложение 5);

- буквенно-цифровое обозначение шва по стандарту;

- условное обозначение способа сварки по стандарту, например, для сварки электродуговой в среде защитных газов в этом месте указывается "ИП" или "УП", что означает соответственно: сварку в среде инертных газов, с применением плавящее

гося электрода или в среде углекислого газа, с применением плавящегося электрода;

- знак

и

размер катета согласно стандарту;

и

размер катета согласно стандарту;- для прерывистого шва размер длины провариваемого участка, знак / или Z и размер шага (Приложение 5); для одиночной сварной точки - размер расчётного диаметра точки; для шва контактной роликовой сварки - размер расчётной ширины шва и др.;

- вспомогательные знаки (Приложение 4).

Если для шва сварного соединения установлен контрольный комплекс или категория, то их обозначение выносится в технические требования или допускается помещать под линией со стрелкой, где обозначают контрольный комплекс или категорию контроля шва по ГОСТ 3242-79.

Обозначение

шероховатости механически обработанной

поверхности шва наносят на полке или

под полкой линии выноски после условного

обозначения шва, или приводят в

технических требованиях на чертеже,

например: "Шероховатость поверхностей

сварных швов![]() "

"

При наличии на чертеже одинаковых швов обозначение наносят у одного из изображений, а от изображения остальных одинаковых швов проводят линии выноски с полками. Всем одинаковым швам присваивают один порядковый номер, который наносят:

а) на линии выноске, имеющей полку с нанесённым обозначением шва (рис.8а);

б) под полкой линии-выноски, проведённой от изображения шва, не имеющего обозначения, с обратной стороны (рис.8в).

а) б) в)

Рис 8

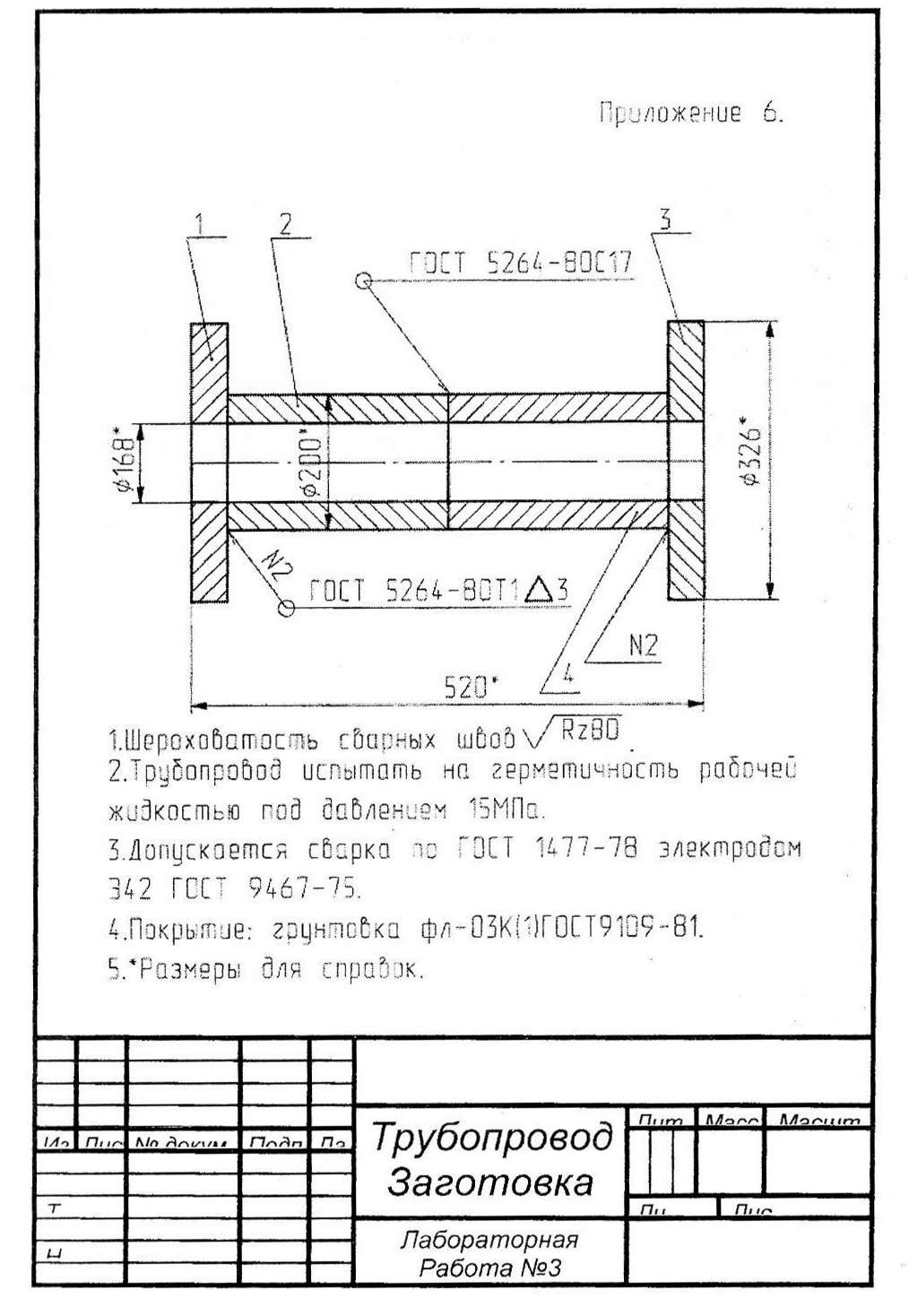

Пример оформления чертежа сварной конструкции см. приложение 6.

Отчет о работе

Должен содержать:

Наименование и краткое содержание.

Обоснование выбора материала сварной конструкции.

Выбор типа сварного соединения.

Применение конструктивных мер снижения сварочных остаточных напряжений.

Эскиз конструктивного оформления сварного шва.

Чертёж сварной конструкции.

Контрольные вопросы

Укажите физическую сущность сварки, ее разновидности, технико- экономические показатели и области применения.

Способы термической сварки, их сущность и область применения.

Способы термо-механической сварки, их сущность и области применения.

Способы механической сварки, их сущность и области применения.

Укажите технологические свойства материалов при сварке, дайте им оценку.

Какие применяют типы соединений? Дайте им характеристику и области применения.

Какие применяют конструктивные меры снижения термических остаточных напряжений?

Как обозначают сварные швы на чертежах сварных конструкций?

Приложение 1

ВАРИАНТЫ ЗАДАНИЙ

Составные

части

Конструктивные

дан- ные частей, мм

Схема

сборки

D=100,

d=80,

L=40

D=160,

d=85,

L=15

D=90,

d=80,

L=200

1

- кольцо

-

диск

-

труба

2

/і

h

= 12, В=500,

L=500

h=300, L=300, b=8 D=100, d=90, h=500

1

- плита 2 - косынка З

-

труба

f

СТОИКА

G=,

[k2[L

L=600,

В=600,

b=10

50

х

50x4

L=600,

B=200, b=12

-

плита

-

уголок

-

полоса

ОСНОВАНИЕ

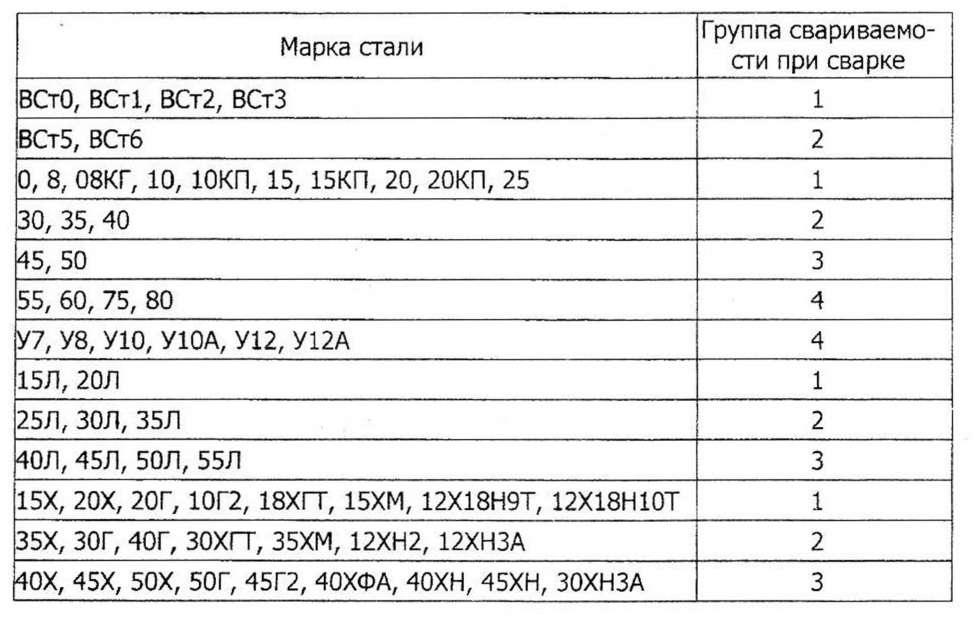

ТЕХНОЛОГИЧЕСКАЯ

СВАРИВАЕМОСТЬ СТАЛЕЙ

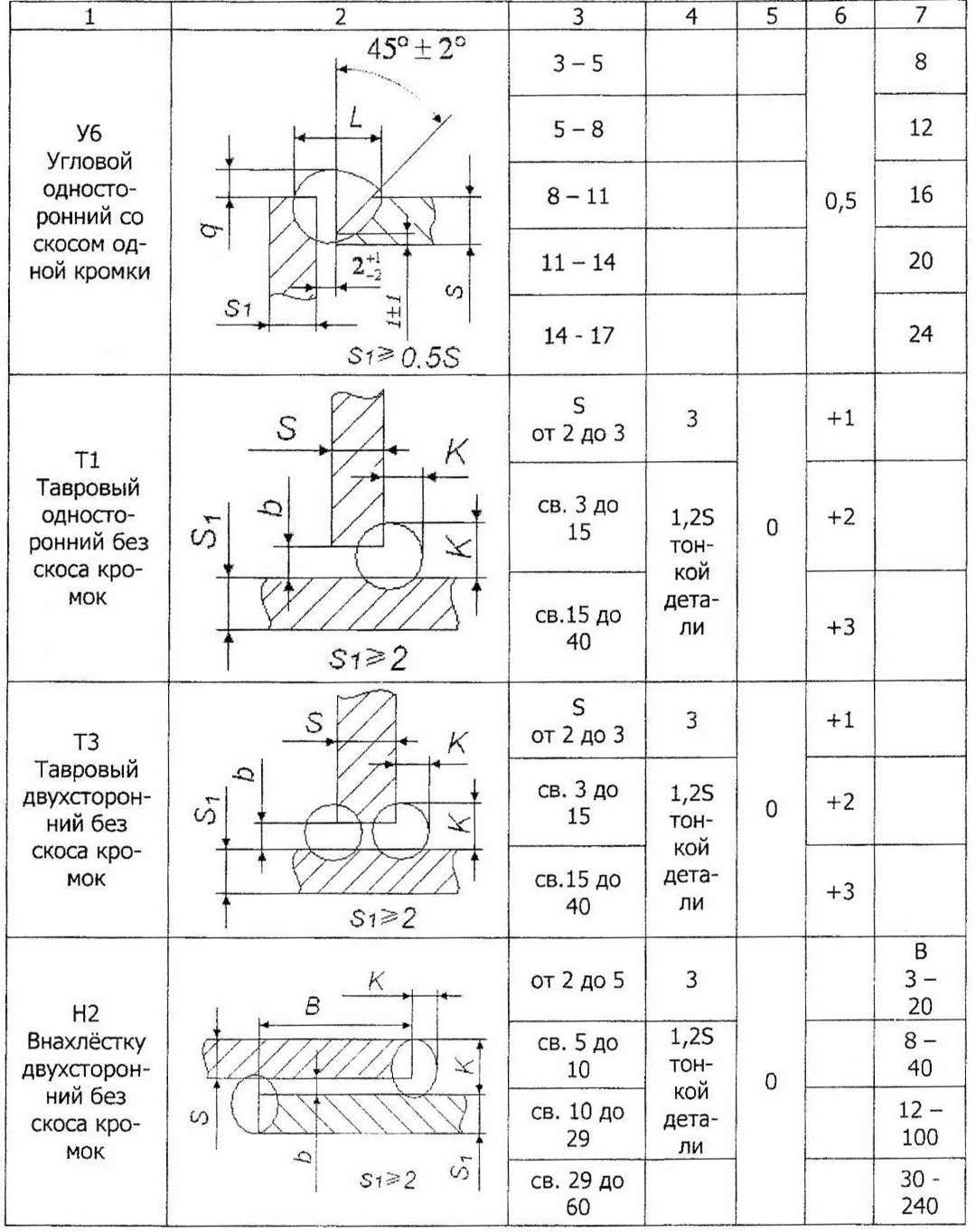

ЭЛЕМЕНТЫ

СВАРНЫХ ШВОВ ПО ГОСТ 5264-80

Окончание

приложения 3

Рис.

9.1 Рис. 9.2

Приложение

4

RCnfiMOfATFrihHhlF

ЗНАКИ

ствии

с требованиями табл.15

Таблица

15

Толщина

тонкого листа, мм

до

3

4

- 8

9-11

12-25

свыше

25

Наибольшая

разность

0,7S

0,6S

0,4S

1

5

7

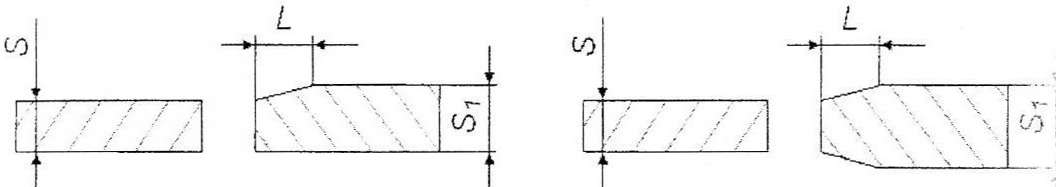

толщин

При разности толщин листов (S1-S) свариваемых встык, превышающие пределы, указанные в табл.15 на листе имеющем большую толщину, должен быть сделан скос с одной или 2-х сторон листа, длиной (L), равной 5(S1-S), при одностороннем превышении кромок и 2,5(S1-S), - при двухстороннем превышении кромок до толщин тонкого листа (S), как указано на рис.9.1 и рис.9.2.

УСЛОВНЫЕ

ОБОЗНАЧЕНИЯ СВАРНЫХ ШВОВ

Лабораторная работа № 4

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ДУГОВОЙ СВАРКИ Общие сведения

Электродуговая сварка среди других видов занимает ведущее место. Этому способствует ее преимущества: высокие концентрация тепла и производительность процесса; относительная универсальность; простое и недорогое оборудование; возможность получения стабильных и высоких механических свойств сварного соединения и др.

Вместе с этим сварка оказывает существенное воздействие на металл заготовок. Так, в перегретой сварочной ванне протекает ряд металлургических процессов: испарение или окисление химических элементов; насыщение расплавленного металла газами; загрязнение расплавленного металла шлаком и др. неметаллическими включениями. Кристаллизация и охлаждение шва сопровождается изменением структуры металла и появлением внутренних остаточных напряжений. Все это снижает механические свойства шва и искажает геометрию конструкции.

Обеспечение необходимых механических свойств и предотвращение дефектов обеспечиваются правильной разработкой технологии сварки.

Содержание работы

Исходным материалом для разработки технологического процесса сварки является чертеж сварной конструкции, разработанный на предыдущей лабораторной работе.

По чертежу сварной конструкции бригада (3-4 чел.) разрабатывает следующие этапы технологического процесса:

Подготовка заготовок под сварку.

Выбор оборудования и режимов сварки.

Выбор электродов и материалов под сварку.

Сборка заготовок под сварку.

Разработка технологических мероприятий снижающих внутренние остаточные напряжения.

Разработка методов контроля.

Составление технологической карты сварки.

Порядок выполнения работы

1. Подготовка металла под сварку заключается: в очистке, правке, разметке, резке и подготовке кромок под сварку.

Поверхность металла должна быть очищена до полного удаления ржавчины, окалины, смазочных материалов и др. загрязнений, поскольку загрязнения способствуют возникновению непроваров и пористости швов. С этой целью применяют ветошь, металлические ручные и с электрическим приводом металлические щетки, химический метод очистки, галтовочные барабаны, дробеметные и дробеструйные установки.

Правкой устраняют деформацию заготовок. Листовой и сортовой прокат правят в холодном состоянии на листоправильных вальцах и прессах. Сильно деформированный металл правят в горячем состоянии.

При разметке применяют шаблоны и мерительный инструмент. При этом учитывается усадка заготовок в процессе сварки и предусматривается припуск из расчета 1 m;v на каждый поперечный стык и 0,1-0,2 мм на 1 м. продольного шва.

В качестве резки чаще применяют газокислородную и реже механическую на металлорежущих станках.

На основании указанных рекомендаций студент определяет способы и методы подготовки заготовок для своей сварной конструкции.

2. Для питания сварочной дуги применяют сварочные трансформаторы с подвижными катушками (типа ТД) и с подвижными магнитными шунтами СТШ), сварочные выпрямители (типа ВД5, сварочные генераторы (типа ГД) и сварочные преобразовате ли (типа ПС, ПД), вырабатывающие в отличие от трансформаторов постоянный ток. Источники переменного тока более распространены, т.к. обладают рядом преиму ществ: проще в эксплуатации, значительно долговечнее и обладают высоким КПД.

Постоянный ток однако предпочтителен в технологическом отношении: повышается устойчивость горения дуги, улучшаются условия сварки в различных пространственных положениях, появляется возможность вести сварку в прямой и обратной полярностях.

Под режимом сварки понимают группу показателей, определяющих характер протекания сварки. К ним относят: диаметр электрода или сварочной проволоки, сварок ный ток, напряжение на дуге и скорость сварки. Выбор режима сварки часто сводится к определению диаметра электрода и сварочного тока.

Диаметр электрода выбирается в зависимости от толщины свариваемого металла.

Толщина заготовки, мм |

1-2 |

3-5 |

4-10 |

12-24 |

Диаметр электрода d, мм |

2-3 |

3-4 |

4-5 |

5-6 |

Силу тока выбирают в зависимости от диаметра электрода: I = кс1. где к = 35-60 А/мм.

3. Выбор типа и марки электрода зависит от материала заготовки, толщин' заготовки, пространственного положения сварного шва, условий эксплуатации сварного изделия и др.

Согласно ГОСТ 9466-85 условное обозначение электродов для дуговой сварки • наплавки сталей представляет собой длинную, дробь.

Например:![]()

1 Числитель дроби содержит:

В характеристике типа электрода, буква Э обозначает электрод, двухзначное число 42 - бв, кг/мм2, буква А - повышенное значение б% и КСИ - ударной вязкости сварного шва. Каждый тип электрода может включать несколько марок электродов.

В характеристике марки электрода группа букв и цифр -

- УОНИ-13/45 указывают на организацию создавшую данную марку: например УО- НИ-13/45 - универсальная обмазка научно-исследовательского института 13 бв-45 кг2/мм. Применяются также электроды марок: АНО-2 - Академия наук, общего назначения, марка 2; СМ-5 -Стальмонтаж, модель-5; ВСЦ-1,ВСЦ-2 - Всесоюзный науч- но-исспедовательский институт, для сварки с целлюлозой, модели 1,2; ОЗЦ-1 - Опытный завод, с целлюлозой, модель 1, ЦЛ-18 - Центральный НИИ, легированные, модель 18 и др.

В характеристике назначения электрода буква У обозначает, что электрод используется для сварки углеродистых и низколегированных сталей; для сварки легированных сталей ставится буква - Л; для сварки легированных теплоустойчивых сталей - Т; для сварки высоколегированных сталей с особыми свойствами -В; для наплавки - Н.

В характеристике толщины покрытия, в зависимости от отношения диаметра Д электрода к d стального стержня Д/d < 1,2 - буквой М; со средним покрытием 1,2 < Д/d < 1,45 - буквой С; с толстым покрытием - Д; с особо толстым покрытием Д/d >

1,8 - Г.

В характеристике качества сварного шва электроды делятся на группы 1,2 и 3. Требования к качеству растут от группы 1 к группе 3.

Знаменатель дроби содержит: индексы металла шва [Е 412 (5)]. Первые две - цифрыб в = 41 кг/мм2; третья - 2 - б% > 22%, четвертая в скобках (5) - критическую температуру хрупкости: (5) - Ту = -40°С (см.табл.16) - минимальная температура, при которой ударная вязкость на образцах не менее 0,35 МДж/м2 (3,5 кгс/см2)

Таблица 16

Индексы металла шва, выполненного

электродами для сварки конструкционных сталей с бв = 600 МПа

Показатель механических свойств |

Первые две цифры индекса |

Третья цифра индекса |

|||||||

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

||

бв |

37 |

любое |

- |

- |

- |

- |

- |

- |

- |

41 или 43 |

20 |

20 |

22 |

24 |

24 |

24 |

24 |

24 |

|

51 |

18 |

18 |

18 |

20 |

20 |

20 |

20 |

20 |

|

любые |

- |

+20 |

0 |

-20 |

-30 |

-40 |

-50 |

-60 |

|

Вид покрытия: кислое - А, рутиловое - Р, целлюлозное - Ц, основное - Б, смешанное (соответствующее двойное условное обозначение), прочее - П.

Кислое покрытие (Fe203; МпО) применяют для сварки низкоуглеродистых и низколегированных сталей.

Рутиловое покрытие (ТЮ2; СаС03 и др.) применяют для сварки ответственных конструкций.

Основное покрытие (MgC03; CaF2 FeSi и др.) применяют для сварки ответственных конструкций.

Целлюлозное покрытие применяют для сварки низколегированных и низкоуглеродистых сталей.

Допустимые пространственные положения при сварке обозначают следующим образом: 1 - все положения; 2 - кроме вертикального снизу вверх; 3 - кроме вертикального сверху вниз и потолочного;

4 - только нижнее. Требование к электропитанию дуги обозначаются в табл. 17 Таблица 17

Род тока, полярность |

Обозначение |

|||

Постоянный |

- |

1 |

4 |

7 |

Прямая |

- |

2 |

5 |

8 |

Обратная |

0 |

3 |

6 |

9 |

Переменный, напряжение холостого хода, В |

не применим |

50 |

70 |

90 |

В технической документации часто, для сокращения обозначения характеристики покрытых электродов, марка электрода состоит только из обозначения типа и марки электрода (Приложение 7). По данным приложения 7 выберите электрод для сварки разработанной вами конструкции.

Трудоемкость сборки заготовок под сварку составляет около 30% от общей трудоемкости изготовления конструкции. Для сокращения времени сборки, а также для повышения её точности применяют различные приспособления. Приспособления применяют только для сварки, или только для сборки с целью исключения сварочных деформаций сварной конструкции или пользуются комбинированными сварочно- сборочными приспособлениями.

Сварные конструкции также собирают на сварочных прихватках, которые представляют собой короткие неполноценные сварочные швы с поперечным сечением до 1/3 сечения полного шва. Длина прихватки от 20 до 100 мм в зависимости от толщины и длины шва. Расстояние между прихватками в зависимости от различных условий достигает 1м. Сборку на прихватках применяют для конструкций из заготовок небольшой толщины (до 6-8 мм). При сварке изделий с использованием прихваток большой толщины возникают значительные сварочные деформации. Точность сборки с исполь зованием прихваток проверяют с помощью мерительного инструмента, угольников шаблонов, щупов и т.п.

Для снижения внутренних остаточных напряжений применяют следующие тех нологические мероприятия:

Применение жесткого крепления в приспособлениях заготовок толщиной до Ь мм и эластичного (податливого) крепления заготовок толщиной более 8мм;

Применение различных схем последовательности наложения сварных швов;

Применение предварительного нагрева заготовок перед сваркой от места соединения кромок на расстоянии 40-50 мм газовым пламенем, ТВЧ. Температура нагрева для стали 400-600°С. При сварке особо ответственных изделий из низкоуглеродистых сталей толщиной более 40 мм Т°= 100-200° С.

Принудительное охлаждение металла в процессе сварки. Отвод тепла осуществляют погружая изделие в воду и оставляя на воздухе только участок под сварку или применяя охлаждаемые подкладки.

Обратный прогиб заготовок.

Проковка сварного шва при Т°=450-1000° С.

Правка сварных конструкций на прессах и гибочных машинах.

Применение отжига.

Для получения качественных сварных швов необходимо применять входной, текущий и окончательный методы контроля.

К входному относят контроль: сертификатов на металл и материалы; состояния металла - наличие ржавчины, окалины, влажности, загрязненности и пр. качества подготовки заготовок, исправности оборудования, приспособлений и др.

К текущему контролю относят: постоянство режимов, стабильность горения дуги, отсутствие видимых дефектов (трещин, порезов и т.п.), получение шва заданной геометрии и т.п.

Окончательный проводится с использованием различных видов контроля готовой сварной конструкции, область применения которых определяется ГОСТ 3242-

79.

Так, для выявления наружных дефектов применяют: внешний осмотр и измерения; контроль цветной и люминесцентный, магнитный.

Внутренние дефекты выявляют, применяя технологические пробы используя: металлографический метод, контроль просвечиванием, метод ультразвуковой дефектоскопии, контроль вскрытием и др.

Сквозные дефекты обнаруживают радиационным манометрическим, галоидным, газоаналитическим, химическим, акустическим, капиллярным, наливом воды под напором и без напора, пузырьковый, вскрытием и др. методами.

По результатам выполненной работы студенты составляют маршрутную карту технологического процесса по типу приложения 8.

Отчет о работе

Должен содержать:

Наименование и краткое содержание работы.

Выбор оборудования и режимов сварки.

Подготовку заготовок под сварку.

Выбор электродов и материалов под сварку.

Разработку метода сборки заготовок под сварку.

Мероприятия, снижающие сварочные напряжения.

Методы и виды контроля сварки и изделия.

Карту технологического процесса сварки.

Контрольные вопросы

Укажите основные виды дуговой электросварки, их характеристики и области при менения.

Охарактеризуйте электрическую сварочную дугу и её свойства.

.Какое оборудование применяется для дуговой сварки? Охарактеризуйте принци-, их работы, и характеристики.

Как классифицируются и характеризуются электроды для дуговой сварки?

Как осуществляется выбор режимов для дуговой сварки?

Какие мероприятия применяются для снижения сварочных напряжений? /.Укажите дефекты, виды и методы контроля сварных соединений.

Список рекомендуемой литературы:

Стеклов О.И. Основы сварочного производства.-М: Высшая школа; 1981, 160с.

Николаев Г.А. Сварочные конструкции. Учебное пособие,- М: Высшая школа, 1982. 272с. '

Приложение 7

Краткая характеристика электродов для сварки углеродистых и низколегированных сталей (ГОСТ 9467-85)

Тип электрода |

Марка электрода |

Назначение |

Э-34 |

АН-1 |

Сварка неответственных конструкций |

Э-42 |

АНО-1 |

Сварка ответственных конструкций |

Э-42 |

КПЗ-32Р |

Универсальные электроды |

Э-42 |

АНО-5 |

-//-//- |

Э-42 |

ВСЦ-2 |

Для сварки первого слоя шва |

Э-42 |

ОМА-2 |

Сварка ответственных конструкций малых толщин |

Э-42 |

УП-1/42 |

Для ответственных конструкций. Швы обладают высокой стойкостью против трещин. |

Э-46 |

АН 0-4 |

Для ответственных конструкций. Швы менее склонны к образованию пористости. |

Э-46 |

УОНИ-13/45 |

Сварка особо ответственных конструкций работающих в условиях низких температур и под большим давлением. |

№ операции |

Наименование и содержание операции |

Оборудование |

При- спо- собле- ния, инструмент |

Сварочный материал |

ООО |

Подготовительная |

|

|

|

|

1. Скомплектовать заготовки |

|

|

|

|

2. Проверить годность заготовок |

|

|

|

|

3. При обнаружении загрязнений |

|

стальная |

|

|

заготовки зачистить в местах сварки |

|

щетка |

|

|

|

|

ветошь |

|

|

|

|

обдирочная |

|

005 |

Сборочная |

|

|

|

|

1. Собрать в приспособлении и за |

|

сборочное |

|

|

крепить заготовки конструкции |

|

приспособл. |

|

|

2. Прихватить заготовки в местах |

Сва |

|

Электрод мар |

|

сварки (L прих. 5...6мм) |

рочный |

|

ки |

|

|

транс |

|

|

|

3. Освободить узел от приспособле |

форма |

|

|

|

ния. |

тор |

|

|

010 |

Сварочная |

|

|

-II- |

|

1. Произвести сварку узла согласно |

|

|

|

|

чертежа конструкции Л 4, положение |

|

|

|

|

нижнее, сварочный ток 180-200а |

-//- |

|

|

|

2. Контроль: внешний осмотр, метри |

|

шаблоны |

|

|

ческий сплошной или выборочно |

|

|

|

|

3. Сварщику клеймить узел или кон |

|

клеймо, |

|

|

струкцию |

|

молоток |

|

015 |

Слесарная |

|

|

|

|

1. Зачистить поверхность конструк |

|

молоток, |

|

|

ции от сварочных брызг, а швы от |

|

зубило |

|

|

грубых наплывов металла |

|

напильник |

|

|

Ширина зачистки - 20 мм |

|

|

|

|

Длина зачистки - 0,5 м. |

|

|

|

020 |

Контрольная |

|

|

|

|

1. Проверить качество сварки внеш |

|

|

|

|

ним осмотром: поры, трещины, про |

|

|

|

|

жоги не допускаются, процент кон |

|

|

|

|

троля: 6:100 (%) |

|

|

|

|

2. Правильность сборки и соблюдение |

|

|

|

|

сборочных размеров обеспечивается |

|

|

|

|

сборочным приспособлением |

|

|

|

|

3. Контролеру клеймить узел соглас |

|

клеймо |

|

|

но эскизу |

|

молоток |

|

Формат 60x84/16. Бумага для множительной техники. Гарнитура Times. Печать ризография. Усл. печ. л. 1,86. Тираж 100 экз. Заказ № 1023. Отпечатано в полиграфическом отделе Издательско-полиграфического центра Муромского института (филиала) ГОУ ВПО «Владимирский государственный университет»