- •Общие сведения

- •Примечание: Уклоны у нижнего знака 7-10°, у верхнего 10-15°

- •2.Тип сварного соединения определяют взаимным расположением свариваемых элементов. По этому признаку различают четыре основных типа сварных соединений: стыковые, тавровые, нахлёсточные и угловые.

- •5. Конструктивные элементы сварного шва определяют форму и размеры элементов разделки (угол, притупление, и зазоры).

- •6. На чертежах сварных конструкций применяют систему условного изображения і обозначения швов по гост 2.312-72.

Федеральное агентство по образованию МУРОМСКИЙ ИНСТИТУТ (филиал) Государственного образовательного учреждения высшего

профессионального образования «ВЛАДИМИРСКИЙ ГОСУДАРСТВЕНННЫЙ УНИВЕРСИТЕТ»

Кафедра «Технология машиностроения»

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ЛИТЬЯ И СВАРКИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторным работам

Муром 2007 г.

Изучение курса «Технологические процессы литья и сварки сопровождается проведением четырех лабораторных работ, способствующих его усвоению и закреплению теоретических знаний студентов.

Методические указания составлены так, чтобы ознакомившись с содержанием работ, контрольных вопросов и изучив рекомендованную литературу, студент мог самостоятельно решать поставленные в них задачи. Большинство работ носит практический характер для решения инженерных задач и содержит необходимые теоретические сведения и описания методики их выполнения.

В методических указаниях даны руководства для выполнения двух лабораторных работ по литейному производству:

Разработка чертежа литой заготовки.

Разработка технологии изготовления спроектированной отливки, и по сварке:

Разработка чертежа сварной конструкции.

Разработка технологии изготовления спроектированной сварной конструкции.

Отчеты о работах составляются каждым студентом в соответствии с требованиями стандарта.

При защите отчета и хорошем понимании сущности работы студент получает зачет.

Лабораторная работа № 1

РАЗРАБОТКА ЧЕРТЕЖА ЛИТОЙ ЗАГОТОВКИ

Общие сведения

Исходными документами при разработке чертежа отливки являются: чертеж детали, ГОСТ 3.1125-88 «Правила графического выполнения элементов литейных форм и отливок» и ГОСТ 26645-85 «Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку»

При проектировании чертежа отливки необходимо: установить припуски на механическую обработку каждой из обрабатываемых поверхностей детали, определить форму, размеры отливки и установить допуски на неточность их изготовления, назначить уклоны и технические требования на выполнение отливки.

Величина припусков, напусков, уклонов, форма отливки, точность ее размеров и шероховатость поверхности зависят от способа ее изготовления. Поэтому чтобы приступить к разработке чертежа и технологии изготовления отливки необходимо выбрать способ ее изготовления.

В данной работе дана методика разработки чертежа отливки полученной при литье в песчаной форме. Данный метод литья является наиболее распространенным (более 80% отливок получают этим методом)

При литье в песчаные формы получают отливки из всех сплавов массой до 50000 кг, с минимальной толщиной стенки 2-3 мм, при точности 14-16 квалитета ГОСТ 3446-82 и с шероховатостью поверхности до 80-20 мкм ГОСТ 2789-73 с коэффициентом использования металлов 71%.

Содержание работы

Разработать чертеж отливки - это значит определить рациональное расположение ее в форме; определить возможность получения литьем отверстий, полостей; указать напуски на изготовление отливки; назначить припуски на механическую обработку; установить формовочно-литейные уклоны; указать размеры отливки; назначить допустимые отклонения на размеры и массу отливки; назначить технические условия на изготовление отливки.

Порядок выполнения работы

Определение плоскости разъема формы. Плоскость разъема обычно выбирают так, чтобы она совпадала с двумя наибольшими размерами отливки. Плоскость разъема должна обеспечить свободное удаление модели из формы. При этом, если это позволяет конфигурация детали, следует всю отливку или ее часть размещать в одной полуформе, желательно в нижней. При определении плоскости разъема формы следует избегать сложных криволинейных линий и плоскостей.

Расположение отливки в форме. При выборе положения отливки в форме следует руководствоваться следующими соображениями:

Расположение отливки в форме отражается на качестве отдельных частей и поверхностей детали. Так, верхние части и поверхности при заливке сплавом будут в большей степени поражены газовыми, песчаными и шлаковыми раковинами.

Рабочие поверхности, плоские поверхности большой протяженности, места, подлежащие механической обработке, и те части, которые при эксплуатации подвергаются наибольшей нагрузке, надо по возможности делать нижними. Если это невозможно располагать вертикально или наклонно.

Для предотвращения недоливов тонких стенок отливки, эти стенки следует размещать внизу, а при отсутствии такой возможности - вертикально или наклонно.

Выбранное положение отливки в форме должно быть удобным для формовки, сборки форм, расположения прибылей.

Плоскость разъема и расположение отливки в форме на чертеже обозначить буквами Р.Ф.;В и Н(см. рис. 1).

Оформление внутренних полостей и отверстий в отливках. Внутренние полости необходимо по возможности выполнять без применения стержней, за счет выступающих частей формы - «болванов». При машинной формовке выступающие части формы, расположенные в нижней опоке и стоящие на своем основании, могут иметь высоту Н, меньшую или равную основанию Д (или диаметру вписанной окружности). Выступающие части формы верхних опок, свешивающиеся вниз (подвесные болваны), могуг иметь высоту Н, меньше или равную 0,3 размера своего основания Д.

При ручной формовке эти нормы рекомендуется уменьшить на 40... 60%.

При наличии сложных внутренних полостей и отверстий, не удовлетворяющих требованиям использования «болванов» формы, для их изготовления применяют стержни.

С помощью стержней получают литые отверстия диаметром не менее 50 при единичном и мелкосерийном, более 30 мм, при серийном не менее 20, при крупносерийном и массовом производстве, не менее 16 мм.

Назначение напусков на изготовление отливки. Напуски представляют собой технологические припуски на номинальные размеры отливки, которые предусматриваются для упрощения конфигурации отливки, или сглаживающие местные углубления, поднутрения, переходы и уступы.

К напускам также относятся технологические припуски для крепления отливки при термообработке, транспортировке, физико-механических испытаниях и т.п.

К напускам относят радиусы закруглений галтели при переходе от одной поверхности к другой. С помощью галтелей избегают появления трещин, песчаных раковин, так как в острых углах отливок концентрируются внутренние напряжения, и острые углы при смывании их жидким металлом формы вызывают появление песчаных раковин в отливках. Радиусы закруглений зависят от габаритных размеров и сплава отливки и равны не менее 2-5 мм. Величина и форма напуска зависят от габаритов и конфигурации детали и поэтому назначаются технологом в каждом конкретном случае самостоятельно.

Назначение припусков на механическую обработку отливки. Величина припуска зависит от материала, габаритов отливки, характера производства, вида и способа литья, положения обрабатываемой поверхности в форме при заливке и регламентируются ГОСТ 26645-85. Ориентировочные данные припусков даны в табл. 1. Припуски наносятся сплошными линиями с указанием их размера. Если дан разрез в совмещенном чертеже деталь-отливка, то частота и направление штриховки припуска должны совпадать со штриховкой контура детали (см. рис. 1).

Таблица

1

Сплав

Наибольш.

габаритный размер, мм

Припуски

на номинальном размере отливки, мм

До

50

50-120

120-250

250-500

500-800

Чугун

До

120

2,0-4,0

2,5-4,5

-

-

-

120-260

2,5-4,5

3,0-5

3,0-5,5

-

-

260-500

3,5-5,0

3,5-5,5

4,0-6,0

4,5-6,5

-

500-800

4-6,5

4,5-7,0

4,5-6,5

5,0-7,0

5,5-8,5

Сталь

До

120

3,0-4,5

4-5,0

-

-

-

120-260

3,5-5,0

4,5-5,5

5,0-5,5

-

-

260-500

3,5-5,5

4,5-6,0

6,0-6,5

6,5-7,0

-

500-800

4,0-5,0

4,5-6,5

6,5-7,5

7,0-8,5

7,0-9,5

Цветные

До

120

2,0-4,0

-

-

-

120-260

2,5-3,5

2,5-4,0

-

-

-

260-500

3,0-4,0

3,0-4,0

4,0-5,0

-

-

500-800

3,0-4,5

3,5-5,0

4,0-5,5

4,5-6,0

-

Примечание:

наименьшее

значение припуска выбирают при массовом

и крупносерийном производстве и при

изготовлении отливок повышенной

точности. Для нижних и боковых

поверхностей значение припуска должно

быть меньше по сравнению с верхними

поверхностями отливки. Точные данные

припусков и допустимых отклонений

размеров см. в ГОСТ 26645-85.

6. Назначение формовочно-литейных уклонов на отливку. Поверхность отливки, перпендикулярная к плоскости разъема формы, должна иметь уклон, обеспечивающий съем формы с модели, стержня из стержневого ящика, отливки из металлической формы. Уклоны регламентируются ГОСТом 3212-80. На обрабатываемых поверхностях формовочные уклоны выполняются сверх припуска на механическую обработку. На необрабатываемых поверхностях - за счет одновременного увеличения и уменьшения размеров. В табл. 2 приведены уклоны при литье в песчано-глинистые формы.

Таблица

2

Высота

поверхности модели от РФ, мм

Металлические

модели

Деревянные

модели

внутренние

по- верх-ности

внешние

поверхности

внутренние

по- верх-ности

внешние

поверхности

мм

градуса

мм

градуса

мм

градуса

мм

градуса

До

20

1

3

0,5

1°30'

1

3

1

3

20-50

2

0,8

1

2

2о30/

1

1°30/

50-100

1,5

1

і

1

0°45'

2,5

1°30'

1,5

1

100-200

1,5

1

1,5

0°30;

3

1

2

0°457

200-300

3

0°45'

2

0°30'

4

0°45/

2,5

о°зсУ

300-500

4

0°30/

2,5

0°20/

5

0°45/

4

0°30;

7. Назначение допустимых отклонений на точность размеров и массы отливки. Точность изготовления отливки характеризуется допустимыми отклонениями, которые зависят от их номинального значения, способа изготовления и рода металла отливки. Табл. 3 устанавливает допуски на размеры отливок по ГОСТ 26645-85.

Класс размерной точности назначают по табл. 4 при крупносерийном и массовом или табл. 5 при мелкосерийном и единичном производстве.

Таблица 3

Размеры отливки,мм |

Полный допуск по классам, мм |

|||||

8 |

9 |

10 |

И |

12 |

.13 |

|

До 10 |

1 |

1,5 |

2 |

2,8 |

4,2 |

- |

10-16 |

1,1 |

1,6 |

2,2 |

3,0 |

4,4 |

- |

16-25 |

1,2 |

1,7 |

2,4 |

3,2 |

4,6 |

6 |

25-40 |

1,3 |

1,8 |

2,6 |

3,6 |

5,0 |

7,0 |

40-63 |

1,4 |

2,0 |

2,8 |

4,0. |

5,6 |

8,0 |

63-100 |

1,6 |

2,2 |

3,2 |

4,4 |

6,0 |

9,0 |

100-160 1,8 |

2,5 |

3,6 |

5,0 |

7,0 |

10 |

|

250-400 |

2,2 |

3,2 |

4,4 |

6,2 |

9,0 |

И |

400-630 |

2,6 |

3,6 |

5,0 |

7,0 |

7,0 |

12 |

650-700 |

2,8 |

4,1 |

5,6 |

7,5 |

7,7 |

13 |

700-750 |

ЗД |

4,3 |

6,0 |

8,0 |

8,2 |

14 |

Способ литья |

Классы допусков СТ |

|||

Сталь |

Чугуны |

Сплавы |

||

медные |

легкие |

|||

В песчаные формы (ручная формовка) |

11-13 |

11-13 |

10-12 |

9-11 |

В песчаные формы (машинная формовка. Оболочковое литье) |

8-10 |

8-10 |

7-9 |

7-9 |

Кокильное литье |

- |

7-9 |

7-9 |

7-9 |

Значение допустимых отклонений на точность размеров и массы определяют основные нормы точности отливки. Показатели степеней коробления и точности поверхностей в нормах точности отливки ГОСТ разрешает не указывать.

Таблица

5

Способ

литья

Формовочный

материал

Классы

допусков СТ

Сталь

Чугуны

Медные,

легкие сплавы

В

песчаные формы, ручная формовка

сырая

смесь

13-15

13-15

11-13

Самотвердеющая

смесь

12-14

11-13

10-12

8. Оформление технических требований на изготовление отливки. В качестве Технических требований на чертеж отливки выносятся:

Класс точности размеров, массы и ряд припусков на отливку согласно ГОСТ 26645-85.

Величина литейных уклонов по ГОСТ 3212-92.

Величина неуказанных литейных радиусов скруглення пересечения поверхностей.

Вид термической обработки и НВ.

Допустимые величины размеров от остатка прибылей и литниковой системы.

Требования, предъявляемые к поверхности отливки и др. Пример оформления Технических требований см. на рис. 1.

Отчет о работе

Должен содержать:

Наименование работы и ее содержание.

Эскиз заданной детали без размеров и штриховки выполненный штрихпунктир- ной линией на формате А4 со штампом.

Очередность и содержание этапов разработки чертежа отливки.

Чертеж отливки нанесенный на контуры детали с указанием технических требований.

Контрольные вопросы

Какие применяются способы литья? Назовите их особенности и области применения.

Какие применяются литейные сплавы? Укажите их маркировку и свойства.

Основные особенности конструирования литых деталей.

Основные этапы разработки чертежа отливки.

Что представляют собой припуски, напуски? От каких факторов зависит их величина? <

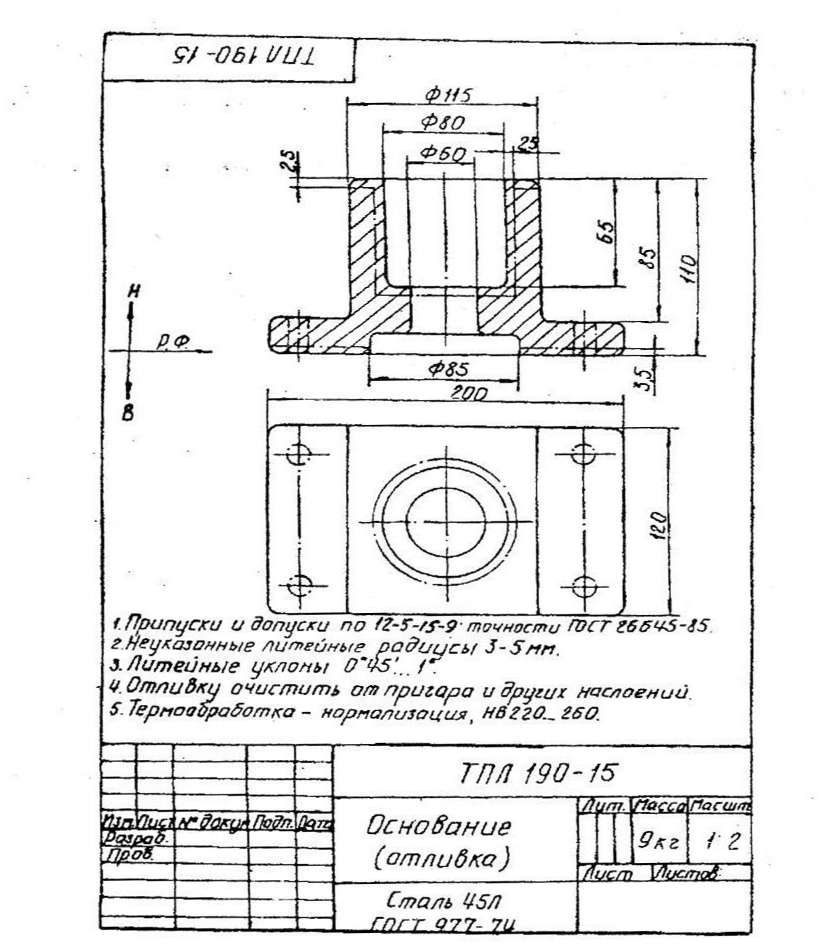

Рис.

1. Чертеж

отливки

Лабораторная работа № 2

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ОТЛИВКИ

Общие сведения

Современная технология изготовления отливок представляет собой сложный комплекс различных по своему характеру операций.

Проектирование технологии начинают с выбора наиболее рационального способа изготовления отливок, обеспечивающего заданные эксплутационные качества отливок.

При выборе технологического процесса учитывают вид сплава, назначение и конструкцию детали, серийность производства, а также возможности производства. При этом пользуются классификатором способов литья, по которому анализируют технические возможности и характеристики различных способов литья. После этого, как будут выбраны 2-3 возможных варианта изготовления отливки производят экономическое обоснование выбора наиболее рационального способа изготовления отливки путем сопоставления технологической себестоимости выбранных вариантов. Процесс с минимальной себестоимостью считается наиболее экономичным и применяется, как наиболее выгодный.

Содержание работы

При разработке технологического процесса необходимо спроектировать технологическую оснастку, специальный инструмент и приспособления, выбрать необходимое оборудование и материалы, назначить технологические операции в определенной последовательности с указанием их режимов.

Порядок выполнения работы

Исходным материалом для разработки технологического процесса изготовления отливки в разовые песчаные формы является чертеж отливки, разработанный на предыдущей лабораторной работе.

По чертежу отливки бригада студентов (3-4 чел.) разрабатывает следующие этапы технологического процесса:

Проектирует контуры моделей и стержней.

Рассчитывает литниковую систему.

При необходимости рассчитывают прибыли и выпоры.

Определяют место подвода металла к отливке.

Определяют количество отливок в одной форме.

Определяет габаритные размеры опок.

Назначает температуру заливаемого металла.

Назначает режимы термической обработки.

Назначает метод очистки отливок от пригара и др. наслоений.

Разрабатывает чертеж собранной литейной формы в разрезе.

Составляет маршрутную технологическую карту изготовления отливки.

1. Если в отливке отсутствуют отверстия, полости и поднутрения, то контуры модели будут соответствовать контуру отливки.

При наличии в отливке отверстий, полостей и поднутрений для их изготовления необходимо применить стержни. Для того, чтобы обеспечить точное и надежное фиксирование стержней в литейной форме, на модели должны быть установлены стержневые знаки. С помощью стержневых знаков в литейной форме образуются посадочные места (углубления) для установки в них стержней.

В зависимости от расположения стержня (вертикальное или горизонтальное) в литейной форме, форма стержневых знаков будет различной. При вертикальном расположении стержня знаки изготовляют коническими (см. рис. 2), а при горизонтальном цилиндрическими.

Размеры вертикальных знаков верхнего - 1 и нижнего - 7 (рис. 2) в зависимости от диаметра отверстия приведены (согласно ГОСТ 3212-92) в табл. 6.