- •Учебно-методический комплекс дисциплины студента

- •1. Учебная программа дисциплины - syllabus

- •1.1 Данные о преподавателе:

- •1.2 Данные о дисциплине:

- •1.6 Перечень и виды заданий и график их выполнения:

- •Виды заданий и сроки их выполнения

- •1.7 Список литературы Основная:

- •Дополнительная:

- •1.8 Контроль и оценка знаний

- •Распределение рейтинговых баллов по видам контроля

- •Календарный график сдачи всех видов контроля по дисциплине «Строительные конструкции-1»

- •Перечень вопросов для проведения контроля по модулям и промежуточной аттестации (экзамен)

- •1.9 Политика и процедуры

- •2 Содержание активного раздаточного материала

- •Распределение часов по видам занятий

- •2.2 Конспект лекционных занятий

- •Область упругих деформаций;

- •Область пластических деформаций.

- •Относительная высота сжатой зоны бетона

- •4.1. Таблица для расчета изгибаемых элементов прямоугольного сечения, армированных одиночной арматурой

- •2.3 Планы практических занятии

- •2.6 Тематика письменных работ по курсу

- •2.7 Тестовые задания для самоконтроля

- •2.8 Экзаменационные вопросы по курсу

- •Содержание

- •Учебно-методический комплекс дисциплины для студентов

Относительная высота сжатой зоны бетона

![]() ,

(4.7)

,

(4.7)

Здесь

![]() - коэффициент армирования или

- коэффициент армирования или

![]() - процент армирования, равный

- процент армирования, равный

![]() . Для

упрощения вычислений в практических

расчётах, формулы (4.3.) и (4.4.) преобразуют,

вводя параметры

. Для

упрощения вычислений в практических

расчётах, формулы (4.3.) и (4.4.) преобразуют,

вводя параметры

![]() и

и

![]() .

Подставляя в них

.

Подставляя в них

![]() и переходя от неравенств к равенствам,

получим

и переходя от неравенств к равенствам,

получим

![]() , (4.8)

, (4.8)

![]() ,

(4.9)

,

(4.9)

где

![]() ;

;

![]() .

.

Из

формулы (4.8.) имеем

![]() .

(4.10)

.

(4.10)

Из

формулы (4.9.)

![]() .

(4.11)

.

(4.11)

Полученные формулы справедливы при

![]() .

(4.12)

.

(4.12)

Все

величины:

![]() связаны друг с другом; зная одну из них,

можно по табл.4.1. найти любую другую.

Рассмотрим 2-ой случай

связаны друг с другом; зная одну из них,

можно по табл.4.1. найти любую другую.

Рассмотрим 2-ой случай

![]() ,

т.е.

,

т.е.

![]() .

В этом случае элементы из бетона класса

В30 и ниже с ненапрягаемой арматурой

классов А-I, A-II, A-III,

.

В этом случае элементы из бетона класса

В30 и ниже с ненапрягаемой арматурой

классов А-I, A-II, A-III,

![]() разрешается рассчитывать по формулам

случая 1, подставляя в них значение

разрешается рассчитывать по формулам

случая 1, подставляя в них значение

![]() .

Практически при расчёте прямоугольных

сечений с одиночной арматурой могут

встретиться три типа задач: определение

площади растянутой арматуры

.

Практически при расчёте прямоугольных

сечений с одиночной арматурой могут

встретиться три типа задач: определение

площади растянутой арматуры

![]() ;

подбор размеров поперечного сечения

элемента

;

подбор размеров поперечного сечения

элемента

![]() и

и арматуры

;

проверка несущей способности сечения.

и

и арматуры

;

проверка несущей способности сечения.

4.1. Таблица для расчета изгибаемых элементов прямоугольного сечения, армированных одиночной арматурой

=x/h0 |

=2zъ/ h0 |

αm |

=x/h0 |

=2zъ/ h0 |

αm |

0,01 0,02 0,03 0,04 0,05 0,06 0,07 0,08 0,09 0,1 0,11 0,12 0,13 0,14 0,15 0,16 0,17 0,18 0,19 0,2 0,21 0,22 0,23 0,24 0,25 0,26 0,27 0,28 0,29 0,3 0,31 0,32 0,33 0,34 0,35 |

0,995 0,99 0,985 0,98 0,975 0,97 0,965 0,96 0,95 0,95 0,945 0,94 0,935 0,9 0,925 0,92 0,915 0,91 0,905 0,9 0,895 0,89 0,885 0,88 0,875 0,87 0,865 0,86 0,855 0,85 0,845 0,84 0,835 0,83 0,825 |

0,1 0,2 0,3 0,39 0,048 0,058 0,067 0,077 0,085 0,095 0,104 0,113 0,121 0,13 0,139 0,147 0,155 0,164 0,172 0,18 0,188 0,196 0,203 0,211 0,219 0,226 0,236 0,241 0,248 0,225 0,262 0,269 0,275 0,282 0,289 |

0,36 0,37 0,38 0,39 0,4 0,41 0,42 0,43 0,44 0,45 0,46 0,47 0,48 0,49 0,5 0,51 0,52 0,53 0,54 0,55 0,56 0,57 0,58 0,59 0,6 0,1 0,62 0,6 0,64 0,65 0,66 0,67 0,68 0,69 0,7 |

0,82 0,815 0,81 0,805 0,8 0,795 0,79 0,785 0,78 0,775 0,77 0,765 0,76 0,755 0,75 0,745 0,74 0,735 0,73 0,725 0,72 0,715 0,71 0,705 0,7 0,695 0,69 0,685 0,68 0,675 0,67 0,665 0,66 0,655 0,65 |

0,295 0,301 0,309 0,314 0,32 0,326 0,332 0,337 0,343 0,349 0,354 0,359 0,365 0,37 0,375 0,38 0,385 0,39 0,394 0,399 0,403 0,408 0,412 0,416 0,42 0,424 0,428 0,432 0,435 0,439 0,442 0,446 0,449 0,452 0,455 |

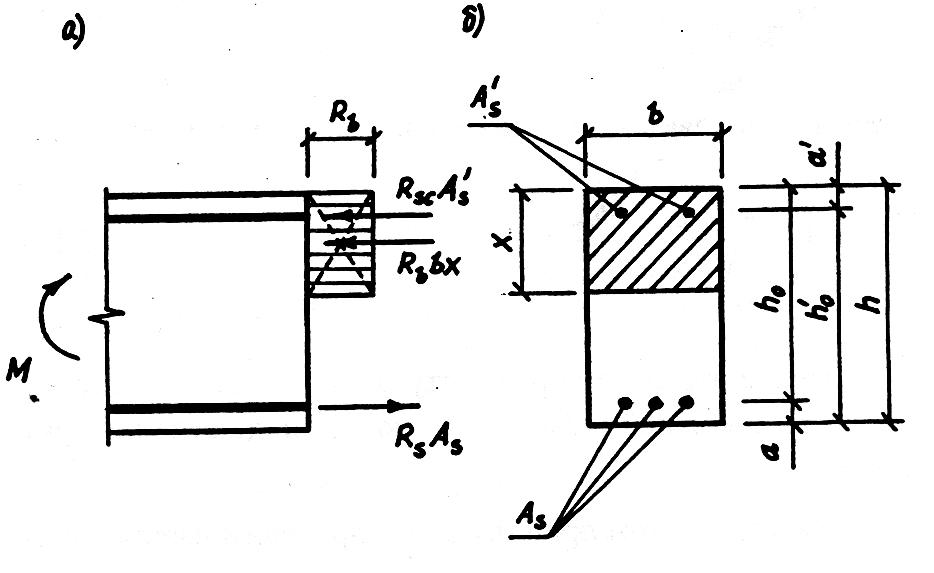

Расчёт прочности нормальных сечений элементов прямоугольного профиля с двойной арматурой.

В

сечениях с двойной арматурой рабочая

арматура ставится как в растянутой, так

и в сжатой зоне бетона. Необходимо

отметить, что сечения с двойной арматурой

являются неэкономичными. Они применяются

тогда, когда сжатая арматура необходима

для усиления сжатой зоны бетона (если

по эксплуатационным или эстетическим

требованиям высота сечения ограничена),

т.е. разрушение элемента происходит по

случаю 2, либо когда элемент подвергается

действию знакопеременных моментов.

Схема расчётных усилий, а также эпюра

напряжений в поперечном сечении показаны

на рис. 4.8. Здесь к усилию в сжатом бетоне

![]() добавляется усилие в сжатой арматуре

добавляется усилие в сжатой арматуре

![]() ,

которое прикладывается на расстоянии

,

которое прикладывается на расстоянии

![]() от

сжатой грани.

от

сжатой грани.

Рис. 4.8. Расчётная схема изгибаемого элемента с двойной арматурой

Условие прочности имеет вид

![]() (4.13)

(4.13)

а уравнение проекций всех сил на продольную ось элемента

![]() .

(4.14)

.

(4.14)

Вводя

параметры

![]() ,

,

![]() перепишем (4.13.) и (4.14.) в виде

перепишем (4.13.) и (4.14.) в виде

![]() ,

(4.13 а)

,

(4.13 а) ![]() .

(4.14 а)

.

(4.14 а)

При

этом имеется в виду соблюдение условия

![]() .

Если же при одиночной арматуре получится,

что

.

Если же при одиночной арматуре получится,

что

![]() ,

то в сжатой зоне бетона необходимо по

расчёту поставить также сжатую арматуру.В

этом случае для бетона класса В30 и ниже,

а также арматуры класса не выше A-III

расчёт можно производить по формуле

(4.13 а), если вместо

подставить

,

то в сжатой зоне бетона необходимо по

расчёту поставить также сжатую арматуру.В

этом случае для бетона класса В30 и ниже,

а также арматуры класса не выше A-III

расчёт можно производить по формуле

(4.13 а), если вместо

подставить

![]() .

.

![]() .

(4.15)

.

(4.15)

В

этой формуле

![]() определяют для значения

определяют для значения

![]() ,

которое вычисляется по формуле (4.1). При

расчёте сечений с двойной арматурой

возможны задачи трёх типов: проверка

несущей способности сечения; определение

площади сечения сжатой

,

которое вычисляется по формуле (4.1). При

расчёте сечений с двойной арматурой

возможны задачи трёх типов: проверка

несущей способности сечения; определение

площади сечения сжатой

![]() и растянутой

арматуры;

определение площади сечения растянутой

арматуры

,

если известна площадь сечения сжатой

арматуры

.

и растянутой

арматуры;

определение площади сечения растянутой

арматуры

,

если известна площадь сечения сжатой

арматуры

.

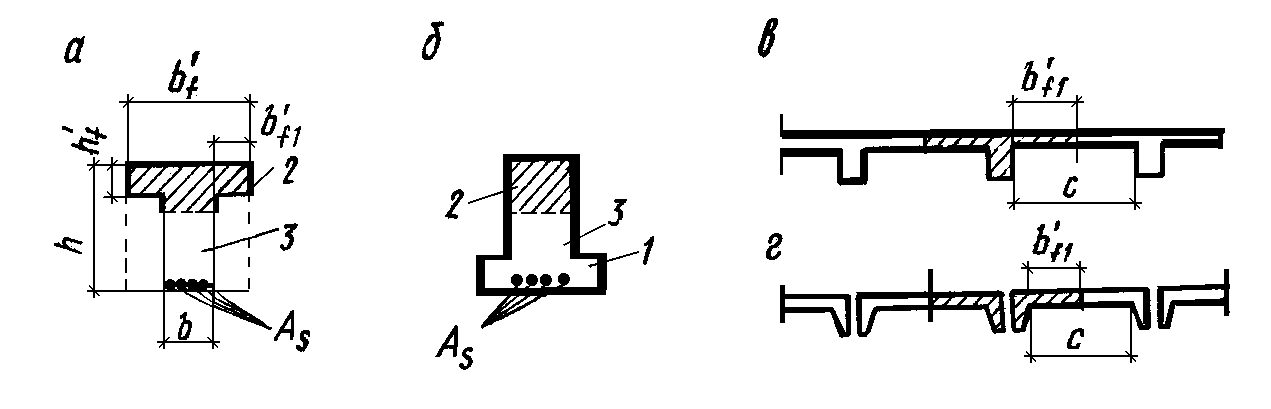

Расчёт прочности нормальных сечений изгибаемых элементов таврового профиля. Такие сечения часто встречаются на практике либо в виде отдельных балок, либо в составе монолитных ребристых или сборных перекрытий (рис. 4.9.).

Рис. 4.9. Тавровые сечения

а – балка с полкой в сжатой зоне; б – то же в растянутой зоне; в – тавровое сечение в составе монолитного перекрытия; г – то же в составе сборного перекрытия; 1 – полка; 2 – сжатая зона; 3 – ребро.

Тавровые

сечения с полкой в сжатой зоне в принципе

выгоднее прямоугольных за счёт того,

что сжатая зона бетона увеличивается,

а растянутая зона практически неработающего

бетона сокращается. Если полка таврового

сечения находится в растянутой зоне,

то она не увеличивает прочности элемента,

однако иногда по конструктивным

требованиям могут использоваться и

такие сечения. Тавровые сечения, как

правило, имеют одиночное армирование.

Ширина свесов полки, которая учитывается

в расчёте, ограничивается, поскольку

участки полки, отдалённые от ребра,

вовлекаются в работу меньше. Поэтому

она принимается не более половины

расстояния в свету между соседними

ребрами и не более

![]() пролёта рассчитываемого элемента, а в

элементах с толщиной полки

пролёта рассчитываемого элемента, а в

элементах с толщиной полки

![]() при отсутствии

поперечных рёбер или с ребрами при

расстоянии между ними более размера

между продольными рёбрами, вводимая в

расчёт ширина каждого свеса не должна

превышать

при отсутствии

поперечных рёбер или с ребрами при

расстоянии между ними более размера

между продольными рёбрами, вводимая в

расчёт ширина каждого свеса не должна

превышать

![]() .

При консольных свесах полки (для отдельных

балок) указанные ограничения таковы:

при

.

При консольных свесах полки (для отдельных

балок) указанные ограничения таковы:

при

![]() - не более

,

при

- не более

,

при

![]() - не более

- не более

![]() ;

при

;

при

![]() сечение рассматривается как прямоугольное,

т.е. свесы вообще не учитывают. При

расчёте тавровых сечений могут возникнуть

два основных расчётных случая: нейтральная

ось проходит в полке и нейтральная ось

проходит в ребре (рис. 4.10.). Обычно

нейтральная ось проходит в полке, т.е.

сечение рассматривается как прямоугольное,

т.е. свесы вообще не учитывают. При

расчёте тавровых сечений могут возникнуть

два основных расчётных случая: нейтральная

ось проходит в полке и нейтральная ось

проходит в ребре (рис. 4.10.). Обычно

нейтральная ось проходит в полке, т.е.

![]() тогда, когда свесы полки достаточно

развиты, а количество растянутой арматуры

невелико. В этом случае тавровое сечение

рассчитывается как прямоугольное с

размерами

тогда, когда свесы полки достаточно

развиты, а количество растянутой арматуры

невелико. В этом случае тавровое сечение

рассчитывается как прямоугольное с

размерами

![]() х

х![]() т.е. оно дополняется до прямоугольного

(пунктир на рис.4.9,а). Такое дополнение

допустимо, так как оно происходит за

счёт неработающего растянутого бетона.

При этом схема усилий и эпюра напряжений

в сжатом бетоне остаются такими же, как

и при расчёте прямоугольных сечений.

Расчётными формулами являются

т.е. оно дополняется до прямоугольного

(пунктир на рис.4.9,а). Такое дополнение

допустимо, так как оно происходит за

счёт неработающего растянутого бетона.

При этом схема усилий и эпюра напряжений

в сжатом бетоне остаются такими же, как

и при расчёте прямоугольных сечений.

Расчётными формулами являются

![]() ,

(4.16)

,

(4.16)

![]() .

(4.17)

.

(4.17)

Преобразуя (4.16.), получим

![]() (4.18)

(4.18)

где

![]() -коэффициент,

определяемый по табл.4.1.

-коэффициент,

определяемый по табл.4.1.

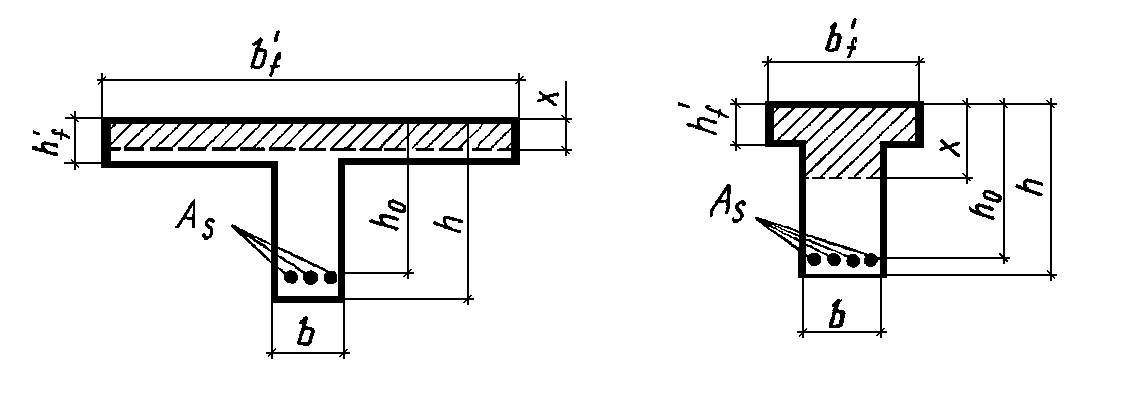

Рис. 4.10. Два расчетных случая тавровых сечений: расположение границы с жатой зоны в пределах полки и ниже полки

В

некоторых случаях при слабо развитых

свесах полки и достаточно большом

армировании оказывается, что

![]() т.е. нейтральная ось смещается в ребро

(рис. 4.10.). Таким образом сжатая зона

сечения состоит из свесов полки и сжатой

зоны ребра. Условие прочности можно

записать на основании уравнения моментов

относительно равнодействующей усилий

в растянутой арматуре

т.е. нейтральная ось смещается в ребро

(рис. 4.10.). Таким образом сжатая зона

сечения состоит из свесов полки и сжатой

зоны ребра. Условие прочности можно

записать на основании уравнения моментов

относительно равнодействующей усилий

в растянутой арматуре

![]() .

(4.19)

.

(4.19)

Учитывая соотношение , будем иметь

![]() (4.19 а)

(4.19 а)

Положение нейтральной оси определяется из условия суммы проекций всех сил на продольную ось

![]() (4.20) или

(4.20) или ![]() (4.20 а)

(4.20 а)

Отметим,

что всегда должно соблюдаться условие

![]() . Расчёт

таврового сечения производится в

зависимости от того, по какому расчётному

случаю работает заданное сечение.

Разграничение случаев производится по

следующим признакам:

. Расчёт

таврового сечения производится в

зависимости от того, по какому расчётному

случаю работает заданное сечение.

Разграничение случаев производится по

следующим признакам:

известны все размеры сечения:

,

b,

,

b,

,

h и задан

расчётный изгибающий момент. Тогда

если

,

h и задан

расчётный изгибающий момент. Тогда

если

![]() , (4.21)

, (4.21)

то нейтральная ось проходит в полке; при противоположном знаке неравенства она проходит в ребре;

известны все размеры сечения: , b, , h, а также As. Тогда если

![]() (4.22)

(4.22)

то нейтральная ось проходит в полке; при обратном неравенстве она проходит в ребре. При расчёте тавровых сечений возможны задачи 2-х типов: проверка несущей способности сечения; определение площади сечения арматуры As.

Основная литература: 1[125-133, 138-147], 2[67-93], 4[205-212].

Дополнительная литература: 5[47-55, 58-59, 61-63], 7[78-93], 9[87-92].

Контрольные вопросы:

Какие требования предъявляются к конструированию изгибаемых железобетонных элементов (плит, балок)? Назначение продольной и поперечной арматуры?

Основные случаи разрушения железобетонной балки по нормальному к ее оси сечению. Условия, определяющие разрушение элемента по сжатой и растянутой зонам; от каких факторов они зависят?

Каковы предпосылки, принимаемые для расчета нормальных сечений с одиночной арматурой?

Вывод формул для расчета прямоугольных сечений изгибаемых элементов с одиночной арматурой.

Каковы особенности расчета переармированных сечений?

Как определить несущую способность по нормальному сечению элемента прямоугольного профиля с одиночной арматурой?

Какие характеристики используется для определения границы между двумя случаями расчета?

В каких случаях прибегают к установке двойной арматуры?

Выведите формулы для расчета прямоугольных сечений изгибаемых элементов с двойной арматурой?

Запишите условие, определяющее необходимость установки сжатой арматуры.

Где на практике встречаются тавровые сечения?

Почему ограничиваются расчетная ширина свесов полки, перечислите эти ограничения?

Назовите два основных расчетных случая таврового сечения и как определяется положение нейтральной оси в каждом из случаев?

Напишите условие, при котором тавровое сечение может рассматриваться как прямоугольное?

Выведите формулы для расчета таврового сечения.

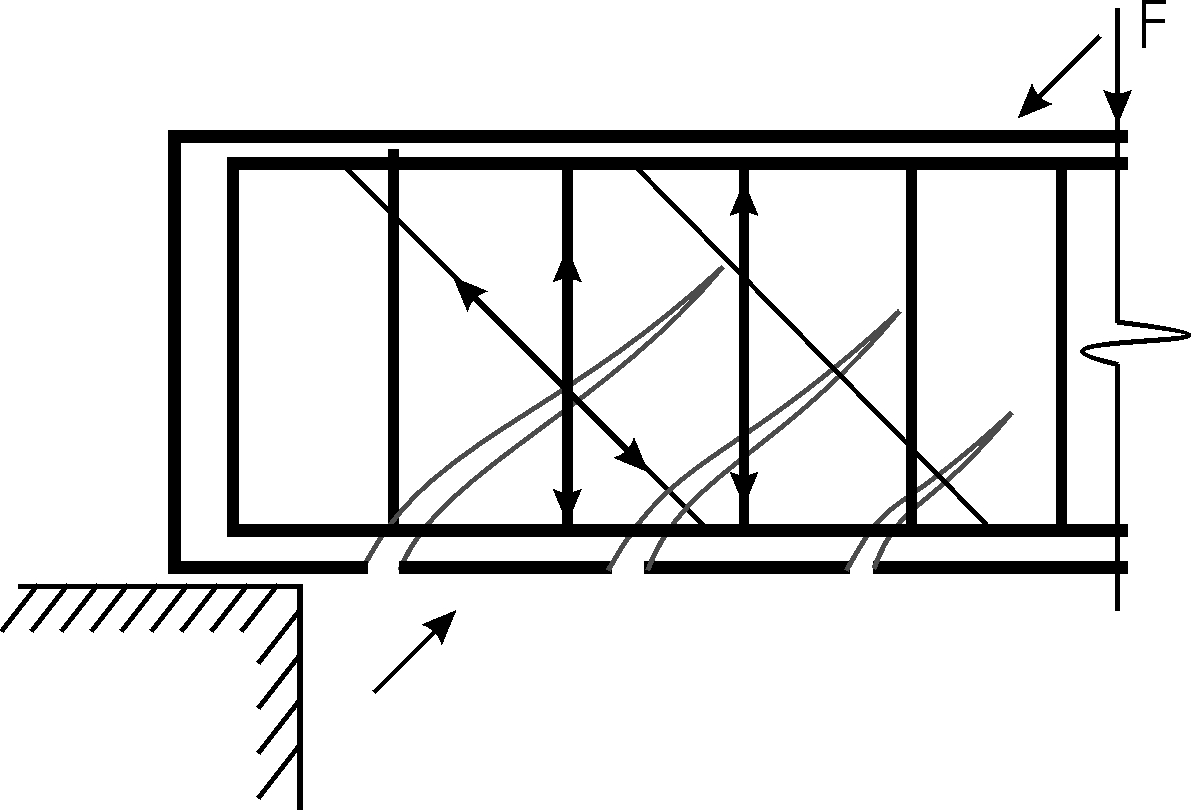

Тема

занятия 5. Расчёт

прочности изгибаемых элементов по

наклонным сечениям.

Общие сведения.

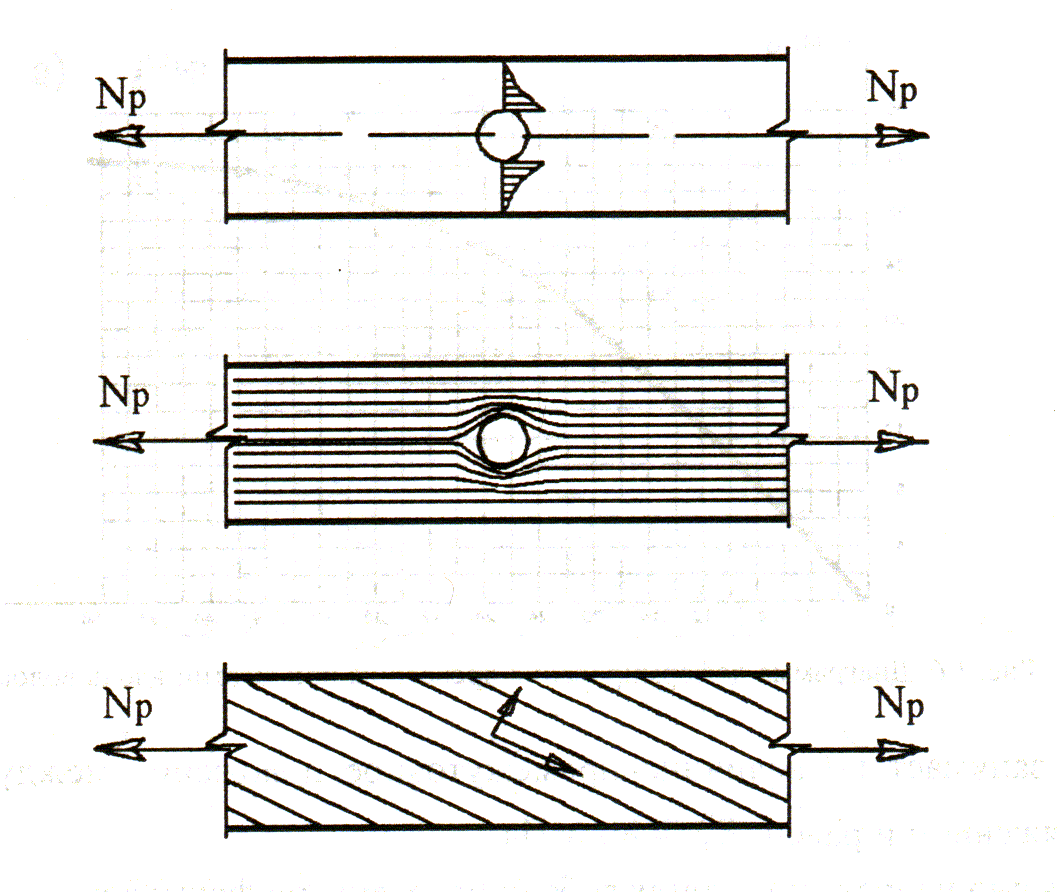

Изгибаемый элемент может разрушиться

не только по сечению, нормальному к

продольной оси балки, но и по наклонному

сечению, расположенному вблизи опоры.

Это происходит потому, что на приопорном

участке действуют изгибающие моменты

и довольно большие поперечные силы. В

результате их совместного действия

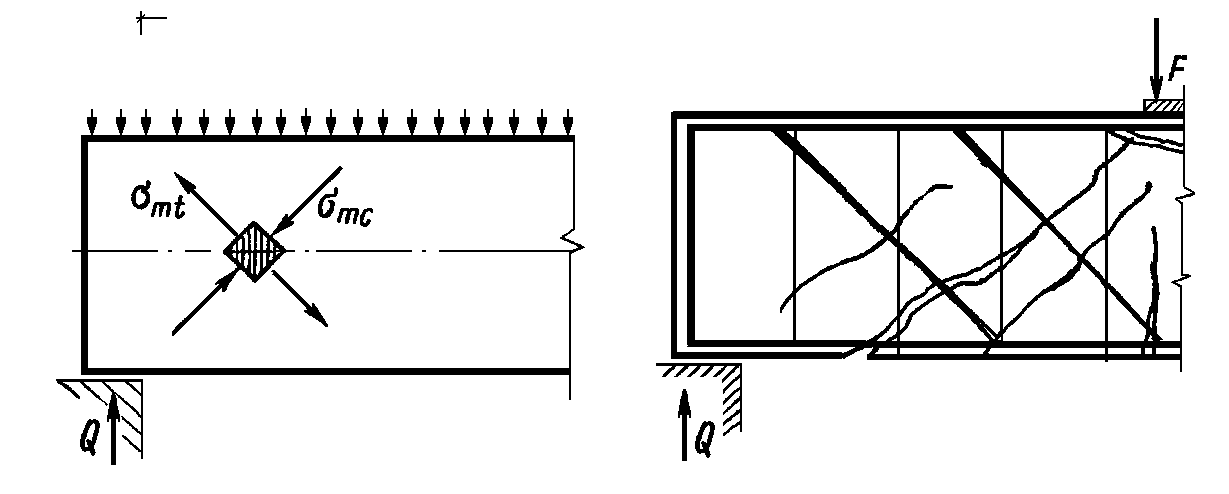

возникают главные сжимающие

![]() и главные растягивающие

и главные растягивающие

![]() напряжения, которые действуют под углом

к оси элемента (рис. 5.1.).

напряжения, которые действуют под углом

к оси элемента (рис. 5.1.).

Рис. 5.1. Главные напряжения в бетоне у опоры балки и разрушение изгибаемого элемента по наклонному сечению

Более опасными являются главные растягивающие напряжения. Как только превысят сопротивление бетона растяжению Rbt, образуются наклонные трещины (рис. 5.1.), которые при дальнейшем увеличении нагрузки раскрываются и происходит в конечной стадии разрушение. Элемент разрушается в результате того, что напряжения в поперечных стержнях (хомутах) достигают предельных значений, затем происходит раздробление бетона над вершиной наклонной трещины; при этом напряжения в продольной арматуре не всегда достигают предельных значений. Поскольку бетон хорошо работает на сжатие, то главные сжимающие напряжения опасны в основном в элементах с тонкой стенкой.

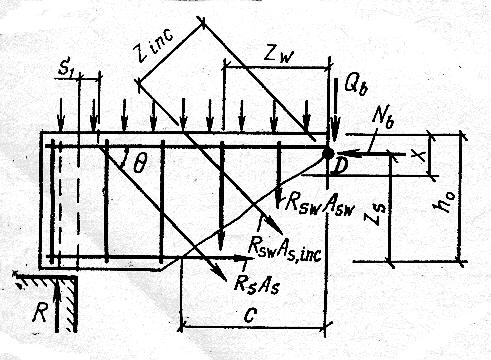

Расчёт на действие поперечной силы. При расчёте прочности наклонных сечений исходят из того условия, что усилия от внешних нагрузок в виде поперечной силы и изгибающего момента, которые действуют в наклонном сечении, не должны превышать внутренних предельных усилий в наклонном сечении. Однако такая методика, основанная на совместном учёте поперечных сил и изгибающих моментов, является весьма сложной и в настоящее время находится в стадии разработки. Поэтому в нормах принимается раздельный расчёт на действие поперечной силы и на действие изгибающего момента [13]. Расчётная схема усилий в наклонном сечении представлена на рис. 5.2. Здесь введены общепринятые обозначения: с - расстояние от вершины расчётного наклонного сечения до реакции опоры; с0 - проекция расчётного сечения. Внутренние усилия в наклонном сечении следующие: продольные (Nb) и поперечные (Qb) усилия в бетоне над наклонной трещиной; осевые усилия в продольной арматуре RsAs; осевые усилия в поперечной арматуре RswAsw, отогнутой арматуре RswAs,inc, пересекающих наклонную трещину.

Условие

прочности наклонного сечения на действие

поперечной силы записывается следующим

образом ![]() , (5.1)

, (5.1)

где Q – поперечная сила, действующая в вершине наклонного сечения от действия опорной реакции и нагрузки, расположенной на участке между опорой и вершиной наклонного сечения; Qb – поперечное усилие, воспринимаемое бетоном сжатой зоны в вершине наклонного сечения; Qsw – сумма осевых усилий в поперечных стержнях (хомутах), пересекаемых наклонным сечением; Qs,inc - сумма проекций на нормаль к продольной оси элемента осевых усилий в отгибах, пересекаемых наклонным сечением.

Рис. 5.2. К расчету изгибаемого элемента по наклонному сечению

Условие (5.1.) вытекает из уравнения проекций всех усилий. Оно основано на следующих предпосылках:

поперечная сила Qb, воспринимаемая бетоном над наклонной трещиной, вычисляется в зависимости от расчётного сопротивления бетона растяжению Rbt, размеров элемента, а также наклона сечения. В общем случае она определяется по эмпирической формуле

![]() (5.2)

(5.2)

где ![]() (5.3)

(5.3)

Qb принимается не менее

![]() (5.4)

(5.4)

Здесь

![]()

![]() - коэффициенты, которые принимаются в

зависимости от вида бетона (табл. 5.1);

- коэффициенты, которые принимаются в

зависимости от вида бетона (табл. 5.1);

![]() -

коэффициент, учитывающий сжатые полки

таврового сечения:

-

коэффициент, учитывающий сжатые полки

таврового сечения:

,

,

причём

величина

принимается не более величины

![]() ;

;

![]() - коэффициент, учитывающий влияние

продольной силы N (в частности усилия

предварительного обжатия):

- коэффициент, учитывающий влияние

продольной силы N (в частности усилия

предварительного обжатия):

![]()

В

формулах (5.3.) и (5.4.) принимают

![]()

Значения

коэффициентов

![]()

Таблица 5.1.

-

Вид бетона

Тяжёлый

2

0,6

1,5

Мелкозернистый

1,7

0,5

1,2

Лёгкий при

1,9

0,5

1,2

2.

Усилия в поперечной арматуре (хомутах)

RswAsw

и отогнутых стержнях RswAs,inc

всегда направлены вдоль стержней. При

этом в расчёт вводится только поперечная

и отогнутая арматура, пересекаемая

наклонным сечением. Усилие в продольной

арматуре RsAs

при расчёте на действие поперечной силы

не учитывается. Величина

![]() для

хомутов вычисляется по формулам

для

хомутов вычисляется по формулам

![]() или

или

![]() , (5.5)

, (5.5)

где qsw – усилие в хомутах на единицу длины элемента, определяемое по формуле

![]() . (5.6)

. (5.6)

Здесь s– шаг хомутов; Asw- площадь сечения хомутов в одной плоскости.

В формуле (5.5.) знак суммы

![]() относится

только к тем поперечным стержням

(хомутам), которые попали в проекцию с0

наклонного

сечения. Аналогично значение

относится

только к тем поперечным стержням

(хомутам), которые попали в проекцию с0

наклонного

сечения. Аналогично значение

![]() вычисляется

по формуле

вычисляется

по формуле

![]() , (5.7)

, (5.7)

где

![]() угол наклона отгибов к продольному

направлению элемента.

угол наклона отгибов к продольному

направлению элемента.

Из формул (5.2.) и (5.5.) видно, что значения Qb и Qsw зависят от расстояния с и длины проекции наклонного сечения с0. Первый член обратно пропорционален величине с, а второй член прямо пропорционален величине с0, т.е. усилия в поперечных стержнях (хомутах), пересекаемых наклонным сечением, возрастают с увеличением проекции наклонного сечения.

Предположим, что отгибы отсутствуют, тогда условие прочности (5.1.) запишется в виде

![]() (5.8)

(5.8)

При некотором значении с=с0 суммарное усилие в правой части неравенства (5.8.) будет стремиться к минимуму, т.е.

![]() (5.9)

(5.9)

Именно такую проекцию будет иметь наиболее опасная наклонная трещина, и из условия (5.9) определяется величина с0

![]() (5.10)

(5.10)

откуда ![]() . (5.11)

Значение проекции опасной наклонной

трещины должно быть не более, величины

с и

не более

. (5.11)

Значение проекции опасной наклонной

трещины должно быть не более, величины

с и

не более

![]() ,

а также не менее h0,

если c>h0.

Чтобы обеспечить прочность по наклонному

сечению на участке между соседними

хомутами должно выполняться условие

,

а также не менее h0,

если c>h0.

Чтобы обеспечить прочность по наклонному

сечению на участке между соседними

хомутами должно выполняться условие

![]() (5.12)

(5.12)

Расстояние между хомутами s должно быть не более

![]() (5.13)

(5.13)

Если на элемент действует равномерно распределённая нагрузка, то при q1<0,56qsw

(5.14)

(5.14)

в

противном случае  .

(5.15)

.

(5.15)

При этом значение с должно удовлетворять неравенству

(5.16)

(5.16)

Для тяжёлого бетона

![]() (5.17)

(5.17)

В формулах (5.14), (5.15) значение q1=q, где q – равномерно распределённая нагрузка. Если в неё включена временная равномерно распределённая нагрузка, то

![]() (5.18)

(5.18)

где

g

– постоянная нагрузка;

![]() - временная нагрузка.

- временная нагрузка.

Поперечная сила в вершине наклонного сечения от внешней нагрузки

![]() . (5.19)

. (5.19)

здесь Qmax – поперечная сила на опоре.

Прочность по изгибающему моменту. Условие прочности наклонного сечения вытекает из того условия, что изгибающий момент М в наклонном сечении от расчётных нагрузок относительно точки приложения равнодействующей сжимающих усилий в сечении бетона над трещиной (рис.5.2.) не превышает суммы моментов внутренних расчётных усилий в продольных, поперечных и отогнутых стержнях относительно той же точки, т.е.

![]() (5.20)

(5.20)

где

![]()

![]()

![]()

На действие изгибающего момента рассчитывают наклонные сечения в местах обрыва продольной арматуры в пролёте; у грани крайней свободной опоры балок и у свободного конца консолей при отсутствии у продольной арматуры специальных анкеров; в местах резкого изменения сечения.

Во многих случаях, как показывают исследования, условие прочности по изгибающему моменту в элементах постоянной или плавно изменяющейся высоты удовлетворяется без расчёта, при выполнении определённых конструктивных требований, а именно: 1) если обеспечена достаточная анкеровка арматуры на свободных опорах элемента; 2) если обеспечена достаточная анкеровка арматуры, обрываемой в пролёте. В этих случаях прочность наклонного сечения будет по крайней мере не ниже, чем прочность нормального сечения этой же балки.

Прочность бетона по наклонной сжатой полосе. Бетон между наклонными трещинами испытывает одновременно воздействие главных сжимающих напряжений и растягивающих усилий в поперечных стержнях (хомутах) (рис. 5.3), т.е. находится в условиях двухосного напряжённого состояния: сжатие – растяжение. В этом случае прочность бетона будет ниже, чем при одноосном напряженном состоянии.

Рис. 5.3. К расчету прочности бетона по наклонной сжатой полосе

Согласно практическим рекомендациям, для элементов прямоугольного, таврового, двутаврового профилей для обеспечения прочности бетона на сжатие в полосе между наклонными трещинами должно выполняться условие

![]() (5.21)

(5.21)

Здесь

![]() –

коэффициент, учитывающий влияние

поперечных стержней (хомутов) балки

–

коэффициент, учитывающий влияние

поперечных стержней (хомутов) балки

![]() ,

,

![]() ;

;

![]() ,

,

![]() ,

Aswi

– площадь сечения одного хомута; n

- число хомутов в сечении элемента; s

- расстояние между хомутами;

,

Aswi

– площадь сечения одного хомута; n

- число хомутов в сечении элемента; s

- расстояние между хомутами;

![]()

![]() -

коэффициент, равный 0,01 для тяжёлого и

мелкозернистого бетона, 0,02 - для легкого

бетона; Rb-

сопротивление бетона сжатию (МПа).

-

коэффициент, равный 0,01 для тяжёлого и

мелкозернистого бетона, 0,02 - для легкого

бетона; Rb-

сопротивление бетона сжатию (МПа).

Если условие (5.21.) не выполняется, необходимо увеличить размеры сечения балки, либо повысить класс бетона.

Расчёт прочности наклонных сечений элементов без поперечной арматуры. В балках, сплошных плитах высотой менее 150 мм, в многопустотных плитах высотой менее 300 мм и т.п. допускается поперечную арматуру не устанавливать [13]. Однако при этом необходимо произвести расчёт на действие поперечной силы. Расчёт элементов без поперечной арматуры на действие поперечных сил имеет некоторые особенности, которые связаны с условиями образования и развития в них наклонных трещин. В этом случае расчёт прочности по наклонным сечениям производят по двум эмпирическим формулам

![]() (5.22)

(5.22)

![]() (5.23)

(5.23)

Здесь

значение коэффициента

![]() определяется по табл. 5.1. При этом

определяется по табл. 5.1. При этом

![]()

![]()

При равномерно распределённой нагрузке и выполнении условия

![]() (5.24)

(5.24)

принимают

![]() ;

если условие (5.24.) не выполняется, то

значение с

принимают равным

;

если условие (5.24.) не выполняется, то

значение с

принимают равным

. (5.25)

. (5.25)

Если не выполняется хотя бы одно из условий (5.22.) или (5.23) необходима установка поперечной арматуры по расчету.

Основная литература: 1[150-158], 2[93-100], 4[214-220].

Дополнительная литература: 5[67-75], 7[96-106], 9[92-99].

Контрольные вопросы:

1. Что вызывает образование наклонных трещин на приопорных участках изгибаемых элементов? Каковы схемы разрушения по наклонным сечениям?

2. Каково условие прочности элемента по наклонному сечению на действие поперечной силы, изгибающего момента?

3. Какие существуют технологического требования по наименьшему диаметру поперечных стержней (хомутов) и конструктивные требования по наибольшему расстоянию между ними?

4.

Чему равна поперечная сила

![]() ,

воспринимаемая хомутами, в расчетном

наклонном сечении?

,

воспринимаемая хомутами, в расчетном

наклонном сечении?

5.

От чего зависит поперечная сила

![]() ,

воспринимаемая бетоном сжатой зоны над

наклонным сечением?

,

воспринимаемая бетоном сжатой зоны над

наклонным сечением?

6. Как записать условия прочности по наклонному сечению в балках с поперечной арматурой?

7. Как записать условия прочности по наклонному сечению в балках без поперечной арматурой?

8. Как выполняют проверку на действие поперечной силы по наклонной сжатой полосе?

Металлические конструкции.

Тема занятия 6. Материалы для металлических конструкций, их состав, свойства. Основным материалом металлических конструкций является сталь. Она должна обладать необходимой прочностью, быть достаточно пластичной, хорошо свариваться и сопротивляться динамическим воздействием без перехода в хрупкое состояние. При необходимости значительно снизить массу конструкций и повысить их коррозионную стойкость используют алюминиевые сплавы.

Сталь – сплав железа с углеродом. Основу стали составляет феррит. Феррит имеет малую прочность и очень пластичен, поэтому в чистом виде в строительных конструкциях не применяется. Прочность его повышают:

1. Добавками углерода. Углеродистая сталь в зависимости от содержания углерода подразделяются на: а) малоуглеродистую с содержанием углерода (0,09-0,22) %,применяемую в строительных конструкциях (малоуглеродистая сталь обычной прочности); б) среднеуглеродистую с содержанием углерода (0,25-0,5)%, применяемую в машиностроении; в) высокоуглеродистую с содержанием углерода (0,6-1,2)%, применяемую в инструментальной промышленности.

2. Легированием марганцем, кремнием, ванадием, хромом и др.элементами. В зависимости от содержания легирующих компонентов, стали делятся на: а) низколегированные - легирующие элементы до 2,5%, применяемые в строительных конструкциях (низколегированные стали повышенной прочности); б) среднелегированные – легирующие компоненты (2,5-5)%; в) высоколегированные - легирующие компоненты более 10%.

3. Термическим упрочнением и легированием получают, стали высокой прочности.

По способу выплавки стали подразделяются на мартеновские и конверторные. Современные методы выплавки конверторной стали с продувкой кислородом позволяют получит сталь, близкую по качеству к мартеновской. Поэтому при поставке углеродистых сталей способ их выплавки не различают.

Качество стали, применяемой при изготовлении металлических конструкций, определяется его механическими свойствами:

1) сопротивлением

статическим воздействием - временным

сопротивлением

![]() и пределом текучести

и пределом текучести

![]() ;

2) сопротивлением динамическим воздействиям

и хрупкому разрушению; 3) показателями

пластичности – относительным остаточным

удлинением; 4) сопротивлением расслоению

(изгибом в холодном состоянии); 5) ударной

вязкостью стали, которое характеризует

ее хрупкость и оценивается работой,

которую надо совершить для разрушения

специального образца с надрезом при

его испытании на удар. Чем больше ударная

вязкость стали, тем меньше хрупкость.

;

2) сопротивлением динамическим воздействиям

и хрупкому разрушению; 3) показателями

пластичности – относительным остаточным

удлинением; 4) сопротивлением расслоению

(изгибом в холодном состоянии); 5) ударной

вязкостью стали, которое характеризует

ее хрупкость и оценивается работой,

которую надо совершить для разрушения

специального образца с надрезом при

его испытании на удар. Чем больше ударная

вязкость стали, тем меньше хрупкость.

Значения этих показателей устанавливается ГОСТами. Кроме того, качество стали определяется сопротивлением многократному нагружению (усталостью); свариваемостью, которая гарантируется соответствующим химическим составом стали и технологией ее производства и коррозионной стойкостью.

Особенности

структуры сталей.

Структура малоуглеродистой стали,

определяющая ее механические свойства,

зависит от температуры. Температура

плавления чистого железа 15350С.

При охлаждении ниже этой температуры

в процессе кристаллизации образуется

так называемое

![]() -

железо, имеющие кристаллическую решетку

объемно-центрированного куба (ОЦК).

Атомы железо располагаются по углам и

в центре куба, всего 9 атомов. При

температуре, равной 14000С,

когда железо находится уже в твердом

состоянии, из

-

железо образуется

-

железо, имеющие кристаллическую решетку

объемно-центрированного куба (ОЦК).

Атомы железо располагаются по углам и

в центре куба, всего 9 атомов. При

температуре, равной 14000С,

когда железо находится уже в твердом

состоянии, из

-

железо образуется

![]() –

железо, обладающее гранецентрированной

кубической решеткой (ГЦК). Атомы железо

располагаются плотно по углам куба

решетки и в центре граней, всего 14 атомов.

При 9100С

с ГЦК решеткой

-

Fe

вновь при охлаждении превращаются в

более рыхлые, объемно-центрированные.

И это состояние сохранится до комнатной

и отрицательной температуры. Эта

модификация железа называется

–

железо, обладающее гранецентрированной

кубической решеткой (ГЦК). Атомы железо

располагаются плотно по углам куба

решетки и в центре граней, всего 14 атомов.

При 9100С

с ГЦК решеткой

-

Fe

вновь при охлаждении превращаются в

более рыхлые, объемно-центрированные.

И это состояние сохранится до комнатной

и отрицательной температуры. Эта

модификация железа называется

![]() -железо.

Температура плавления железоуглеродистого

сплава от содержания углерода. По мере

увеличения содержания углерода в стали

температура плавления снижается. При

остывании образуется твердый раствор

углерода в

-

Fe,

называемой аустенитом, в котором атомы

располагаются в центре ГЦК-14 атомов

железа и 1 атом углерода. При

-железо.

Температура плавления железоуглеродистого

сплава от содержания углерода. По мере

увеличения содержания углерода в стали

температура плавления снижается. При

остывании образуется твердый раствор

углерода в

-

Fe,

называемой аустенитом, в котором атомы

располагаются в центре ГЦК-14 атомов

железа и 1 атом углерода. При

![]() 9100С

из аустенита начинают выделяться

кристаллы твердого раствора углерода

(до 0,003%) в

-

железе, называемого ферритом.

-

железо в отличие от

–

железо плохо растворяет углерод, и

поэтому его в феррите содержится

незначительное количество. По мере

выделения феррита из аустенита аустенит

все более обогащается углеродом и при

t

= 7230С

превращается в перлит-смесь, состоящую

из феррита и карбида железа

9100С

из аустенита начинают выделяться

кристаллы твердого раствора углерода

(до 0,003%) в

-

железе, называемого ферритом.

-

железо в отличие от

–

железо плохо растворяет углерод, и

поэтому его в феррите содержится

незначительное количество. По мере

выделения феррита из аустенита аустенит

все более обогащается углеродом и при

t

= 7230С

превращается в перлит-смесь, состоящую

из феррита и карбида железа

![]() ,

называемого цементитом. Если феррит

пластичен и малопрочен, цементит,

наоборот, очень тверд и хрупок. Перлит

обладает промежуточными свойствами.

Феррит образует кристаллы, занимающие

почти весь объем металла; цементит

располагается между зернами феррита.

,

называемого цементитом. Если феррит

пластичен и малопрочен, цементит,

наоборот, очень тверд и хрупок. Перлит

обладает промежуточными свойствами.

Феррит образует кристаллы, занимающие

почти весь объем металла; цементит

располагается между зернами феррита.

В малоуглеродистых сталях углерода мало (0,09-0,22%), поэтому цементит образуется только в отдельных местах, где вместе с частицами феррита составит смесь –перлит. Перлит размещается между зернами феррита в виде отдельных включений. Структура низколегированных сталей аналогична структуре малоуглеродистой стали. Низколегированные стали тоже содержат мало углерода, повышение их прочности достигается легированием - добавками, которые находятся в твердом растворе с ферритом и этом его упрочняют.

Химические составы сталей. Углеродистая сталь обыкновенного качества состоит из железа и углерода с некоторыми добавками кремния, алюминия, марганца, меди. Каждому химическому элементу, входящему в состав стали, присвоена буква русского алфавита (указана в скобках), которая приводится при обозначении марки стали. 1. Углерод (У), повышая прочность стали, снижает пластичность и ухудшает ее свариваемость, Поэтому в строительных сталях углерод допускается не более 0,22%. 2.Кремний (С) повышает прочность стали, но ухудшает свариваемость стойкость против коррозии. В малоуглеродистых сталях (С) применяется как хороший раскислитель; в этом случае он добавляется а пределах до 0,3%, в низколегированных сталях – до 1%. 3. Алюминий (Ю) хорошо раскисляет сталь, нейтрализует вредное влияние фосфора, повышают ударную вязкость.4. Марганец (Г) повышает прочность и вязкость стали. Он служит хорошим раскислителем, снижает вредное влияние серы. В малоуглеродистых сталях марганец содержится до 0,64%, а в легированных – до 1,5%. 5. Медь (Д) несколько повышает прочность стали и увеличивает стойкость ее против коррозии. Избыточное содержание (более 0,7%) способствует старению стали.

Повышение механических свойств низколегированной стали осуществляется присадкой металлов, вступающих в соединение с углеродом и образующих карбиды и нитриды, а также способных растворяться в феррите и замещать атомы железа. Такими легирующими металлами являются марганец (Г), хром (Х), ванадий (Ф), вольфрам (В), молибден (М), титан (Т). Прочность низколегированной стали также повышают введением никеля (Н), меди (Д), кремния (С) и алюминия (Ю). Азот (А) в химически связанном состоянии с алюминием, ванадием, титаном становится легирующим элементом. Обозначение марок низколегированных сталей состоит из цифр (% содержания соответствующего компонента в целых единицах) и букв (наличие компонентов). Так как углерод присутствует в стали любой марки, его наличие не обозначается а количественное содержание в сотых долях % приводятся в начале обозначения марки. Например, марка стали 10Г2С1(С375) означает что содержание углерода составляет 0,10%, марганца -2%, кремния -1%. Увеличение прочности для некоторых видов стали достигается термическим упрочнением. Целью термической обработки стали и алюминиевых сплавов является искусственное изменение структуры сплава для улучшения его прочностных деформационных свойств. На свойства стали оказывают влияние различные примеси: сера вызывает хрупкость при повышенных температурах (красноломкость), фосфор – при пониженных температурах (хладноломкость). Содержание вредных примесей строго ограничивают.

По технологии изготовления малоуглеродистая сталь может быть кипящей (кп), полуспокойной (пс), спокойной (сп). Сталь называют кипящей, если ее сразу же (без выдержки) разливают в изложницы; при этом часть газов остается в затвердевшем металле в виде газовых пузырьков, которые снижают его качество. Спокойные (и в несколько меньшей степени полуспокойные) стали перед разливкой определенное время выдерживают, в результате чего устраняется возможность образование газовых пузырьков, а следовательно, повышается надежность работы стали в конструкциях, особенно при динамических нагрузках и в условиях низких температур. Низколегированные стали выплавляют только спокойными. По прочности все стали условно делят на три группы. Малоуглеродистые стали обычной прочности поставляется по 3 группам: группа А –с гарантированными механическими свойствами; группа Б –с гарантированным химическим составом; группа В- с гарантированными механическими свойствами и химическим составом. В строительных конструкциях применяют сталь группы В, т.к. для обеспечения прочности необходимо гарантия механических свойств, а для хорошей свариваемости и пластичности – гарантия химического состава. К этой группе относятся, стали С235…С285 различной степени раскисления. Стали повышенной прочности можно получить как термической обработкой малоуглеродистой стали, так и легированием. Малоуглеродистая термически обработанная сталь С345Т получается термической обработкой стали Ст3 кипящих, спокойных и полуспокойных плавок. К сталям повышенной прочности относятся стали С345, С375, С390. Прокат из низколегированной стали повышенной прочности поставляется по ГОСТу и легирует марганцем (Г), кремнием (С), хромом (Х), медью (Д), ванадием (Ф). Стали высокой прочности (С440 - С590) получают путем легирования и термической обработки. При сварке термообработанной стали необходимо учитывать возможное разупрочнение в околошовной зоне.

Алюминиевые

сплавы.

Алюминий по своим свойствам значительно

отличается от стали. Если плотность

стали

![]() ,

то алюминия

,

то алюминия

![]() ,

т.е. почти в 3 раза легче стали. Модуль

упругости также в 3 раза меньше чем

стали. Алюминий не имеет площадки

текучести. Вследствие низкой прочности

алюминий в чистом виде в строительных

конструкциях не применяется. Поэтому

его упрочняют: 1) легированием –

сплавлением с другими металлами, которое

повышает прочность, но снижает пластичность

и ухудшает стойкость против коррозии;

2) нагартовкой – вытяжкой; 3) термической

обработкой и естественным или искусственным

старением. Поэтому алюминиевые сплавы

имеют большое число марок. Их поставляют

в различных состояниях термической

обработки и нагартовки и обозначают: М

– отожженный (мягкий); Н – нагартованный;

½ Н – полунагартованный; Т – закаленный

и естественно состаренный в течение

3-6 суток при комнатной температуре; Т1

– закаленный и искусственно состаренный

в течение нескольких часов при повышенной

температуре. Символ состояния поставки

добавляют к условному обозначению

марки сплава через тире (АМг – М, АД-35-Т1

и т.д.). В строительстве применяют

следующие сплавы: 1) сплав алюминия с

магнием, называемой магналиями.

Обозначается буквами АМг с добавлением

цифры, указывающей % содержание магния

АМг6); 2) сплав алюминия с медью, магнием

и небольшим количеством марганца,

называемой дюралюминами.

Обозначается буквой «Д» с добавлением

порядкового номера (Д1, Д16); 3) сплав

алюминия с кремнием (1%), магнием (0,7%),

медью (0,4%), марганца или хрома, называемой

авиалем.

Обозначается «АВ», применяется в

конструкциях, сочетающих ограждающие

и несущие функции, при строительстве в

северных, в труднодоступных и в

сейсмоопасных районах.

,

т.е. почти в 3 раза легче стали. Модуль

упругости также в 3 раза меньше чем

стали. Алюминий не имеет площадки

текучести. Вследствие низкой прочности

алюминий в чистом виде в строительных

конструкциях не применяется. Поэтому

его упрочняют: 1) легированием –

сплавлением с другими металлами, которое

повышает прочность, но снижает пластичность

и ухудшает стойкость против коррозии;

2) нагартовкой – вытяжкой; 3) термической

обработкой и естественным или искусственным

старением. Поэтому алюминиевые сплавы

имеют большое число марок. Их поставляют

в различных состояниях термической

обработки и нагартовки и обозначают: М

– отожженный (мягкий); Н – нагартованный;

½ Н – полунагартованный; Т – закаленный

и естественно состаренный в течение

3-6 суток при комнатной температуре; Т1

– закаленный и искусственно состаренный

в течение нескольких часов при повышенной

температуре. Символ состояния поставки

добавляют к условному обозначению

марки сплава через тире (АМг – М, АД-35-Т1

и т.д.). В строительстве применяют

следующие сплавы: 1) сплав алюминия с

магнием, называемой магналиями.

Обозначается буквами АМг с добавлением

цифры, указывающей % содержание магния

АМг6); 2) сплав алюминия с медью, магнием

и небольшим количеством марганца,

называемой дюралюминами.

Обозначается буквой «Д» с добавлением

порядкового номера (Д1, Д16); 3) сплав

алюминия с кремнием (1%), магнием (0,7%),

медью (0,4%), марганца или хрома, называемой

авиалем.

Обозначается «АВ», применяется в

конструкциях, сочетающих ограждающие

и несущие функции, при строительстве в

северных, в труднодоступных и в

сейсмоопасных районах.

Сортамент для стальных конструкций. В стальных конструкциях применяется листовая и профильная прокатная сталь. Профильная сталь разделяется на сортовую (круг, квадрат, полоса, уголки) и фасонную (двутавры, швеллеры, шпунтовые и другие фасонные профили). Кроме того, широко применяется сортамент вторичных профилей: сварных, профиль которых образован соединением на сварке отдельных полос или листов, и гнутых, образованных холодной гибкой стальных полос и листов. Наиболее дешевы прокатные профили, они непосредственно с металлургического завода идут на изготовление металлоконструкций. Для образования сварных и гнутых профилей требуется дополнительная операция- изготовление профиля из прокатного листа.

Основные параметры существующего сортамента металла. 1. Листовая сталь. Сталь прокатная толстолистовая, листы прокатывают толщиной 4-160 мм, в строительных конструкциях применяются листы до 40 мм. Градация толщин листовой стали: от 4 до 6 мм – через 1 мм, от 6 до 22 мм – через 2 мм и далее 25, 28, 30, 32, 36, 40, 50, 60, 80, 100 мм. Ширина листовой стали имеет размеры 600-3600 мм при длине 2-12 м. Толстолистовую сталь применяют в листовых конструкциях и сплошностенчатых сечениях отдельных элементов. Сталь прокатная широкополосная универсальная, толщина полос универсальной стали 4-60 мм с той же градацией, что и для толстолистовой стали, ширина полос 200-1050 мм, ходовая длина полос 5-12 м. Универсальную сталь применяют для полок и стенок сплошных балок, колонн и др. Сталь горячекатаная рулонная поставляется в свернутых рулонах, поэтому толщина ее ограничена 10 мм, ширина рулона 200-2300 мм. Перед изготовлением такую сталь необходимо править. Ее выгодно применять для больших тонкостенных элементов и листовых конструкций, т.к. при этом уменьшается количество стыков и отходов. Сталь прокатная тонколистовая горячекатаная, толщина листов 0,2-3,9 мм, ширина 600-2000 мм, длина 1,2-5 м. В строительных конструкциях применяется для гнутых профилей и кровель. Сталь прокатная полосовая, толщина полос 4-60 мм, ширина 12-200 мм, длина 3-9 м. Применяется в виде отдельных полос и для изготовления гнутых профилей. Сталь листовая рифленая, толщина листов 2,5-8 мм, ширина 600-1400 мм, длина 2-6,3 м. Рифленый лист применяется в виде настила на рабочих площадках, ступенях лестниц и т. д. Сталь листовую просечно-вытяжную, образуют вытяжкой листа в холодном состоянии с предварительно просеченными в нем щелями. Толщина листов 4,5-6 мм, ширина 500-1400 мм, длина до 6 м. Применяется для настилов различных площадок. Для ограждающих конструкций (кровель) применяются: сталь тонколистовая оцинкованная, стальной профилированный настил, листовая кровельная, сталь листовая волнистая. 2. Профильная сталь. Сталь прокатная угловая равнополочная, имеет свыше 70 типоразмеров. Наименьшей уголок с шириной полки 20 мм, толщиной полки 3 мм, площадью сечения 1,13 см2. Наибольший уголок с шириной полки 250 мм, толщиной 30 мм и площадью 142 см2. Уголки прокатывают длиной от 4 до 13 м. Сталь прокатная угловая неравнополочная, количество профилей свыше 50. Наименьшие размеры профиля В=25 мм, b=16 мм, t=3 мм при площади сечения 1,16 см2; наибольшие В=250 мм, b=160 мм, t=20 мм с площадью сечения 78,5 см2. Балки двутавровые, их размеры определяются номером, которой соответствует высоте двутавра h, см. Сортамент включает двутавры с № 10 по № 60. Швеллеры, размеры также определяются их номером, соответствующем высоте швеллера h, см. Сортамент включает швеллеры с № 5 по № 40. Кроме перечисленных основных видов профильной стали в строительных конструкциях применяют: балки двутавровые для подвесных путей, трубы стальные бесшовные горячекатаные, рельсы крановые, рельсы железнодорожные, сталь горячекатаную круглую, сталь горячекатаную квадратную. 3. Сварные профили. Сварные двутавры Их изготовляют трех типов: для подкрановых балок, для колонн, балочные профили общего назначения. Трубы стальные электросварные. Сортамент содержит трубы диаметром до 1620 мм, толщина стенок труб меньшего диаметра 1-8 мм, большего 6-16 мм. Профили холодногнутые сварные квадратного и прямоугольного сечений, размеры квадратных труб 63-200 мм, толщина стенки 3-8 мм; прямоугольных от 63 х 32 до 250 х 180 мм при толщине 2-8 мм. 4.Гнутые профили. Сталь холодногнутая угловая равнополочная и неравнополочная, холодногнутые швеллеры и другие гнутые фасонные профили, которые применяются для легких стержневых систем, прогонов, связей и вспомогательных конструкций.

Сортамент для конструкций из алюминиевых сплавов. Профили из алюминиевых сплавов для строительных конструкций получают прокаткой, прессованием или гнутьем. Прокатывают только плоские профили: листы, полосы и ленты. Прессованные профили могут быть самого различного очертания, поперечное сечение их должно вписываться в круг диаметром матрицы размером 320 мм. Гнутые профили изготавливают гибкой тонких листов или лент на роликогибочных станках или гибочных прессах. Исходя из технологии изготовления, сортамент для алюминиевых сплавов включает: листы из алюминия и алюминиевых сплавов, употребительные размеры листов: толщина 0,3-10 мм, ширина 400-2000 мм длина 2-6 мм. Стандартные прессованные профили, могут применяться только в легких несущих конструкциях как конструктивные или декоративные элементы. Нестандартные прессованные профили, изготавливаются специальным заказом для конкретной конструкций. Гнутые профили из листов и полос, форма может быть, так же как и стальных и очень разнообразной.

Основная литература: 2[140-145], 4[299-302].

Дополнительная литература: 6[9-17], 11[11-20, 54-62].

Контрольные вопросы:

1. Материалы, применяемые для металлических конструкций и требования, предъявляемые к ним?

2. Способы повышения прочности строительных стали?

3. Назовите современный метод способа выплавки стали?

4. Какими механическими свойствами определяются качество стали?

5. Как различают строительные стали по химическому составу?

6. Назовите вредные примеси и их влияние на свойства стали?

7. Как разделяется сталь по технологии изготовления?

8. Особенности свойства алюминиевых сплавов?

9. Способы упрочнения алюминиевых сплавов?

10. Алюминиевые сплавы, применяемые в строительных конструкциях?

11. Опишите сортамент листовой и профильной стали.

12. Опишите сортамент алюминиевых сплавов.

Тема занятия 7. Работа материалов металлических конструкций.

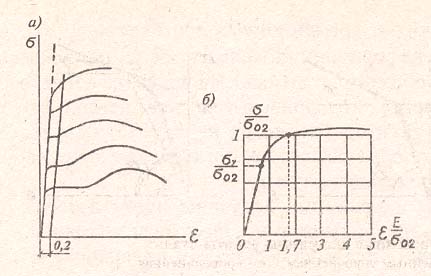

Работа стали. Сталь образуется из феррита и перлита. Зерна перлита значительно прочнее феррита. Эти два составляющие и определяют работу углеродистой стали под нагрузкой. Исследования показали, что пластические деформации протекают путем сдвига в зернах феррита под воздействием касательных напряжений. Большое препятствие образованию сдвигов в зернах феррита создают в стали более прочные зерна перлита, поэтому прочность стали значительно выше прочности чистого железа. Работу малоуглеродистой стали Ст3 при растяжении (в зависимости от ее структуры) можно представить в виде диаграммы зависимости между напряжением = F / A и относительным удлинением = (∆ / 0) · 100%, где F нагрузка; А первоначальная площадь поперечного сечения образца; 0 – первоначальная длина рабочей части образца; - удлинения рабочей части образца. В первой стадии до предела пропорциональности - p происходят упругие деформации, пропорциональные действующим напряжениям - это стадия упругой работы. Деформации удлинения в этой стадии работы материала происходят только в результате упруговозвратимого искажения атомной решетки. Поэтому образец после снятия нагрузки принимает первоначальные размеры.

Рис. 7.1 Диаграмма растяжения стали:

1) сталь обычной прочности; 2) сталь повышенной прочности; 3) сталь высокой прочности

Дальнейшее увеличение нагрузки приводит к постепенному появлению отдельных сдвигов в зернах феррита; пропорциональность между и нарушается - деформации начинают расти быстрее напряжений (участок между р и у). Последующий рост напряжений способствует развитию линии сдвига, которые приводят к возникновению больших деформаций образца при постоянных напряжениях, т.е. образованию площадки текучести. Этой стадии отвечает у. Протяженность площадки текучести у стали марки Ст3 и других малоуглеродистых и некоторых низколегированных сталей составляет ~ 1,5 – 2 %. Развитие деформаций происходит в результате малого упругого деформирования и больших необратимых сдвигов зерен феррита. Поэтому после снятия нагрузки упругая часть деформаций возвращается (линия разгрузки идет параллельно линии нагрузки), а необратимая остается, приводя к остаточным деформациям.

Дальнейшее развитие деформаций образца удерживается более прочными и жесткими зернами перлита. Поэтому, чтобы образовались общие плоскости сдвига в образце, сдвиги в отдельных зернах феррита должны обтекать зерна перлита или раскалывать слабые их участки, для чего необходимо повышение напряжений. Эту стадию, в которой происходит повышение сопротивления внешним воздействиям после площадки текучести до временного сопротивления, называют стадией самоупрочнения. В этой стадии материал работает как упругопластический.

Во время растяжения продольным деформациям удлинения сопутствуют поперечные деформации сужения, причем при подходе к временному сопротивлению деформации удлинения и сужения начинают концентрироваться в наиболее слабом месте, образуя шейку. Сечение в месте шейки интенсивно уменьшается, что приводит к повышению напряжений, несмотря на то, что нагрузка на образец снижается; в результате по месту образования шейки происходит разрыв. Образование протяженной площадки текучести присуще только сталям, содержащим около 0,1-0,3 % углерода.

При меньшем содержании углерода получается недостаточно зерен перлита для сдерживания сдвигов по зернам феррита, при большем – зерен перлита получается так много, что постоянно сдерживают деформации (сдвиг) феррита. Поэтому площадки текучести в них не появляется. Условный предел текучести у таких сталей устанавливается по остаточному удлинению, равному 0,2 %.

Рассматривая диаграмму - , следует отметить, что основными характерными показателями работы стали на растяжение являются предел текучести у, характеризующий начало развития больших деформаций, временное сопротивление u, отвечающее предельной нагрузке, воспринимаемой элементом, и относительное остаточное удлинение, характеризующее пластические свойства материала. Показатели этих трех характеристик устанавливаются в ГОСТах на сталь.

Отношение у / u характеризует резерв прочности стали, поскольку рабочее напряжение в элементах металлических конструкций обычно не превышает предела текучести.

У углеродистой стали марки Ст3 резерв прочности от предела текучести до временного сопротивления довольно большой у / u ≈ 0,6, что дает возможность в широких пределах использовать пластические свойства стали. У высокопрочной стали у близко подходит к u (у / u = 0,8…0,9), что ограничивает использование работы материала в упругопластической стадии.

В упругой области для всех прокатных сталей модуль упругости Е = 2,06 ∙ 105МПа = 2,06 104 кН / см. При напряжениях от р до у модуль упругости уменьшается. Пластические деформации и переход в стадию самоупрочнения и разрыв стали при одноосном равномерно распределенном напряжении происходят путем сдвига. По направлению действия максимальных касательных напряжений образуются плоскости интенсивного течения металла. При двухосном нагружении переход металла в пластическое состояние зависит от знака и соотношения величин действующих напряжений. Так, при однозначном двухосном простом нагружении (когда нагрузка в обоих направлениях нарастает одинаково) и равномерном распределении напряжений по сечению пластическое течение идет путем сдвига по наклонным плоскостям при таких же напряжениях, что и при одноосном нагружении. Если напряжения имеют разные знаки (в одном направлении сжимающие, в другом растягивающие), то пластические течения происходят при напряжениях меньших, чем при одноосном. При неравномерном распределении напряжений общему сдвигу одной части изделия по другой препятствуют упругие зоны. Поэтому в части сечения, затронутой текучестью, пластическое течение идет в стесненных условиях, что приводит к повышению значения у.

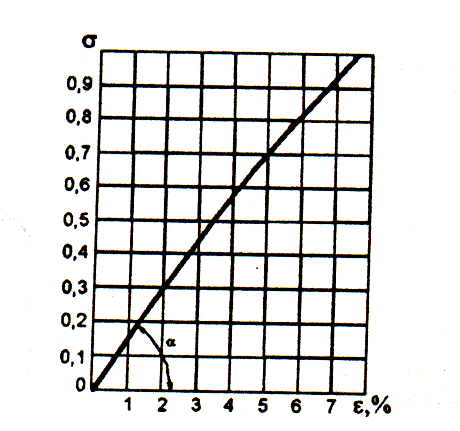

Унифицированная диаграмма упругопластической работы строительных сталей. Диаграммы работы разных сталей при растяжении существенно различаются по значениям параметров. Если же построить эти диаграммы в относительных координатах 02 и 02 , где 02 и 02 соответственно предел текучести и относительные деформации в начале площадки текучести, то различия будут достаточно малы, что позволяет использовать такую диаграмму как унифицированную. С целью упрощения расчетных предпосылок при работе конструкций в упругопластической области диаграмму работы стали без большой погрешности с некоторым запасом можно заменить идеализированной диаграммой упругопластического тела. При описании

Рис. 7.2. Унификация диаграмм работы стали

работы сталей с выраженной площадкой текучести используют диаграмму Прандтля, рассматривая материал совершенно упругим до предела текучести и совершенно пластичным после него. При отсутствии площадки текучести можно использовать диаграмму с линейным упрочнением. В этом случае до предела текучести сталь работает с начальным модулем упругости Е = tg, а при напряжениях у - с модулем Е1 = tg. Численные методы расчета позволяют использовать менее грубые предпосылки, учитывающие криволинейную диаграмму работы стали. Связь между напряжениями и деформациями на криволинейном участке диаграммы, например, в точке с, может быть представлена с помощью секущего модуля Еs = tg, а если интерес представляют приращения напряжений и деформаций, то при их описании используют касательный модуль Еt = d / d = tg. При теоретических построениях на основе криволинейной диаграммы обычно используют безразмерные характеристики, т.е. принимают за основу унифицированную диаграмму работы стали.

Рис. 7.3. Идеализированные диаграммы работы стали

Из диаграммы растяжения видно, что малоуглеродистая сталь до предела пропорциональности почти совершенно упруга; ее модуль упругости постоянен и очень велик (Е = 2,06 105 МПа). После упругой работы и небольшого переходного участка наступает пластическое течение. На протяжении площадки текучести сталь почти совершенно пластична, т.е. модуль пластичности Еn 0. Такие стали без большой погрешности можно уподобить идеально упругопластическому телу, которое совершенно упруго до предела текучести и совершенно пластично после него (диаграмма Прандтля). Такое уподобление значительно упрощает расчет и расширяет пределы анализа работы стали. Средний модуль пластических деформаций сталей, не имеющих площадки текучести, Еpl 1% от модуля упругости. Это дает возможность пренебречь им и принимать его = 0, т.е. и к таким сталям можно применить диаграмму Прандтля.

Предельные состояния и расчет изгибаемых элементов в пределах упругости. Предельное состояние первой группы изгибаемых элементов определяется несущей способностью (т.е.вязким или усталостным разрушением и потерей устойчивости), а также развитием чрезмерных пластических деформаций; предельное состояние второй группы – развитием больших упругих деформаций, нарушающих нормальные условия эксплуатации конструкций.

В конструкциях из сталей высокой прочности и алюминиевых сплавов пластические деформации развиваются при напряжениях, близких к временному сопротивлению, что делают опасным использование этих напряжений. Поэтому расчет таких конструкций производят по упругой стадии работы. В соответствии с этим прочность элемента при изгибе в одной из главных плоскостей (например, в плоскости оси х-х) проверяют по формуле

![]() ,

(7.1)

,

(7.1)

где

М

– максимальный (расчетный) изгибающий

момент;

![]() -

минимальный момент сопротивления

ослабленного сечения, определенный по

упругой стадии работы элемента;

-

минимальный момент сопротивления

ослабленного сечения, определенный по

упругой стадии работы элемента;

![]() -

коэффициент условий работы.

-

коэффициент условий работы.

Величина

нормального напряжения в любой точке

сечения балки определяется по формуле

![]() ,

где

,

где

![]() -

расстояние от нейтральной оси до точки,

в которой определяется напряжение.

Напряжения

-

расстояние от нейтральной оси до точки,

в которой определяется напряжение.

Напряжения

![]() пропорциональны моменту «М»,

которые изменяются по длине балки.

пропорциональны моменту «М»,

которые изменяются по длине балки.

Значение

касательных напряжений «![]() »

в сечениях изгибаемых элементов должно

удовлетворять условию

»

в сечениях изгибаемых элементов должно

удовлетворять условию

![]() ,

(7.2)

,

(7.2)

где

Q

– расчетная поперечная сила; S

– статический

момент сдвигаемой части сечения (брутто)

относительно нейтральной оси; J

– момент инерции сечения (брутто)

относительно нейтральной оси; t

– толщина

стенки балки;

![]() -

расчетное сопротивление стали сдвигу.

-

расчетное сопротивление стали сдвигу.

Прочность элементов при изгибе их в двух главных плоскостях проверяется по формуле

![]() ,

(7.3)

,

(7.3)

где

![]() и

и

![]() -

расчетный изгибающий момент, действующий

соответственно относительно оси х-х

и

-

расчетный изгибающий момент, действующий

соответственно относительно оси х-х

и

у-у;

![]() и

и

![]() -

момент инерции ослабленного сечения

относительно оси х-х

и у-у;

х и

у

– координаты рассматриваемой точки

сечения относительно его главных осей.

-

момент инерции ослабленного сечения

относительно оси х-х

и у-у;

х и

у

– координаты рассматриваемой точки

сечения относительно его главных осей.

При совместном действии нормальных и касательных напряжений текучесть появляются тогда, когда пределу текучести равняется приведенное напряжение

![]() ,

(7.4)

,

(7.4)

Если касательные напряжения невелики, текучесть материала начинается с крайних фибр сечения. При больших значениях поперечной силы течение материала начнется у нейтральной оси.

Основная литература: 2[142-143].

Дополнительная литература: 6[18-23, 46-48], [20-31].

Контрольные вопросы:

1. Чем определяется работа углеродистой стали под нагрузкой?

2. Начертите диаграмму растяжения стали обычной, повышенной и высокой прочности.

3. Чем характеризуется упругая стадия работы стали?

4. Чем характеризуется упругопластическая стадия работы стали?

5. Как повлияет содержание углерода на свойства сталей?

6. Основные характерные показатели работы стали при растяжении?

7. Начертите унифицированную диаграмму упругопластической работы сталей.

8. В каких случаях можно использовать диаграмму Прандтля?

9. Предельное состояние первой группы изгибаемых элементов?

10. Предельное состояние второй группы изгибаемых элементов?

11. Условия прочности изгибаемых элементов при нормальном напряжений?

12. Условия прочности изгибаемых элементов при касательном напряжений?

13. Условия прочности элементов при изгибе их в двух главных плоскостях?

14. Условия прочности изгибаемых элементов при совместном действии нормальных и касательных напряжений?

Конструкции из дерева и пластмасс.

Тема занятия 8. Древесина – как конструкционный строительный материал.

Свойства

древесины.

Достоинства

и недостатки древесины.

К основным достоинствам древесины

относятся: 1) Малый

вес. Древесина

имеет в среднем плотность 550 кг/м3

и в 14 раз легче стадии, в 4,5 раза легче

бетона. 2) Прочность.

Одним из показателей эффективности

применения конструкций их различных

материалов является показатель удельной

прочности материала, который выражается

отношением плотности материала к его

расчетному сопротивлению. Для клееной

древесины это отношение составляет

![]() ,

для углеродной стали

,

для углеродной стали

![]() ,

для бетона класса 22,5-

,

для бетона класса 22,5-![]() .

Это подтверждает целесообразность

применения наряду со стальными деревянных

клееных конструкций в большепролетных

зданиях, где собственный вес имеет

решающие значение. 3)

Деформативность и вязкость. Из

всех традиционных строительных материалов

только древесина в меньшей степени

реагирует на неравномерную осадку

оснований фундаментов. Вязкий характер

разрушения древесины позволяет

перераспределять усилия в элементах,

что не вызывает мгновенного отказа

конструкций. 4) Температурное

расширение.

Коэффициент линейного расширения

древесины различен вдоль волокон и под

углом к ним. Вдоль волокон значение

этого коэффициента в 7-10 раз меньше, чем

поперек волокон, и в 2-3 раза меньше, чем

у стали. Этот факт дает возможность не

учитывать влияние температуры и не

требует членения здания на температурные

блоки. 5) Теплопроводность.

Малая теплопроводность древесины,

обусловленная ее структурой, является

ее основой широкого применения в стенах

ограждающих конструкций. 6) Химическая

стойкость древесины.

Древесину можно использовать без

дополнительной защиты или защищая ее

покраской, поверхностной пропиткой в

условиях химически агрессивной среды.

Деревянные конструкции применяются

при строительстве складов для химически

агрессивных сыпучих материалов таких,

как калийные и натриевые соли, минеральные

удобрения, разрушающие бетон и сталь.

Большинство органических кислот не

разрушают древесину при обычной

температуре. 7) Самовозобновляемость

древесины.

Основным достоинством древесины по

сравнению с другими конструкционными

материалами является постоянное

возобновление ее запасов. При производстве

других конструкционных материалов

(стали, бетона, пластмассы и др.) расходуется

большое количество исходного сырья,

запасы которого постоянно иссякают.

Кроме того, при производстве большинства

конструкционных материалов требуются

большие затраты энергии, дефицит которой

ощущается во многих странах. 8) Простата

обработки.

Древесина легко обрабатывается простым

ручным или электрическим инструментом.

Деформативность древесины позволяет

придавать конструкциям из нее различные

прямолинейные и криволинейные формы.

Недостатки

древесины.

.

Это подтверждает целесообразность

применения наряду со стальными деревянных

клееных конструкций в большепролетных

зданиях, где собственный вес имеет

решающие значение. 3)

Деформативность и вязкость. Из

всех традиционных строительных материалов

только древесина в меньшей степени

реагирует на неравномерную осадку

оснований фундаментов. Вязкий характер

разрушения древесины позволяет

перераспределять усилия в элементах,

что не вызывает мгновенного отказа

конструкций. 4) Температурное

расширение.

Коэффициент линейного расширения

древесины различен вдоль волокон и под

углом к ним. Вдоль волокон значение

этого коэффициента в 7-10 раз меньше, чем

поперек волокон, и в 2-3 раза меньше, чем

у стали. Этот факт дает возможность не

учитывать влияние температуры и не

требует членения здания на температурные

блоки. 5) Теплопроводность.

Малая теплопроводность древесины,

обусловленная ее структурой, является

ее основой широкого применения в стенах

ограждающих конструкций. 6) Химическая

стойкость древесины.

Древесину можно использовать без

дополнительной защиты или защищая ее

покраской, поверхностной пропиткой в

условиях химически агрессивной среды.

Деревянные конструкции применяются

при строительстве складов для химически

агрессивных сыпучих материалов таких,

как калийные и натриевые соли, минеральные

удобрения, разрушающие бетон и сталь.

Большинство органических кислот не

разрушают древесину при обычной

температуре. 7) Самовозобновляемость

древесины.

Основным достоинством древесины по

сравнению с другими конструкционными

материалами является постоянное

возобновление ее запасов. При производстве

других конструкционных материалов

(стали, бетона, пластмассы и др.) расходуется

большое количество исходного сырья,

запасы которого постоянно иссякают.

Кроме того, при производстве большинства

конструкционных материалов требуются

большие затраты энергии, дефицит которой

ощущается во многих странах. 8) Простата

обработки.

Древесина легко обрабатывается простым

ручным или электрическим инструментом.

Деформативность древесины позволяет

придавать конструкциям из нее различные

прямолинейные и криволинейные формы.

Недостатки

древесины.

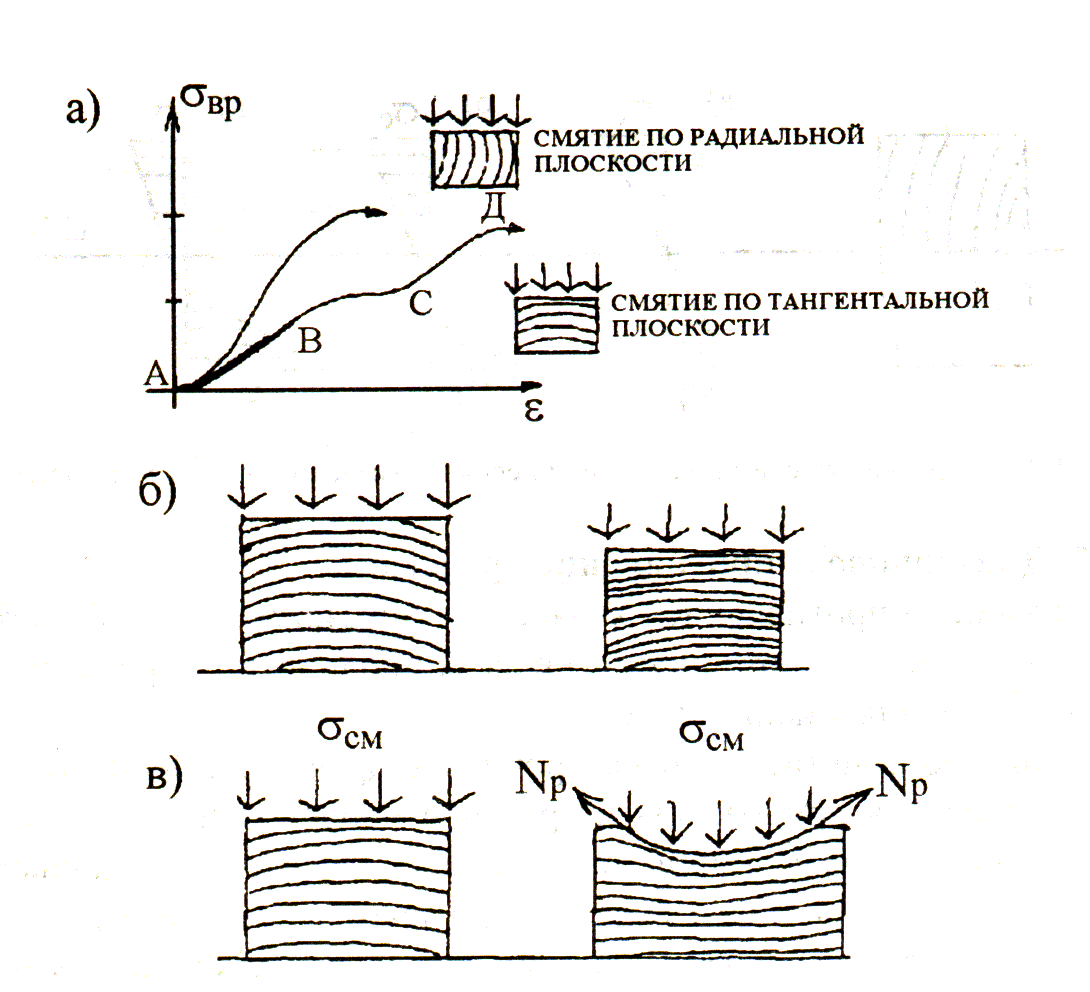

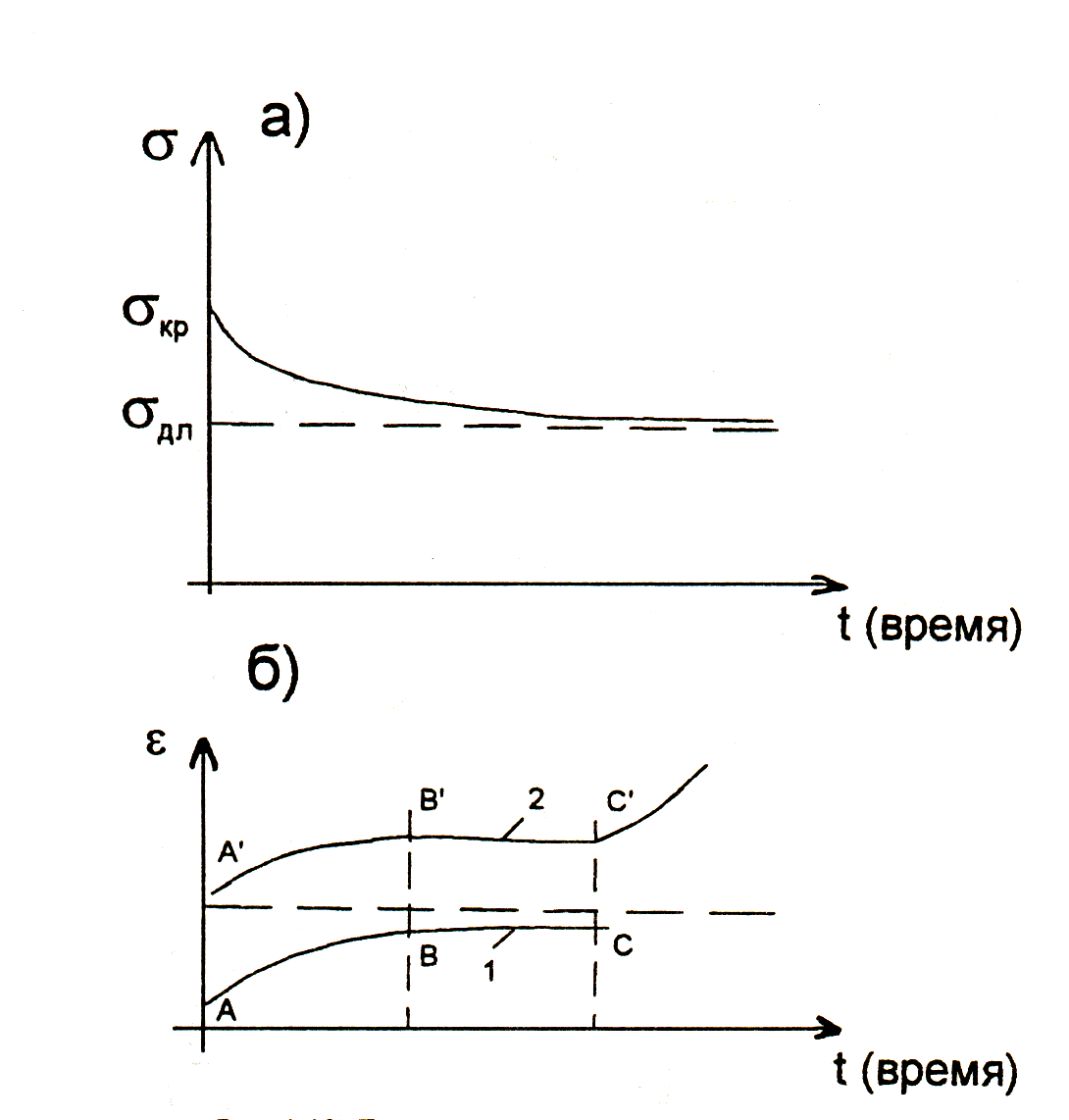

1) Неоднородность, анизотропность древесины и пороки. Неоднородность древесины проявляется в различии строения и свойств годовых слоев, образующихся в процессе роста дерева в зависимости от условий внешней среды. Неоднородность древесины сказывается на изменчивости показателей прочности, что усложняет получение достоверных расчетных характеристик древесины. Древесина представляет собой тело с тремя осями анизотропии по главным структурным направлениям - вдоль и поперек волокон в тангенциальном и радиальном направлении. Ввиду малого различия между прочностными характеристиками по двум последним направлениям на практике используются характеристики по двум направлениям вдоль и поперек волокон с нелинейной интерполяцией под углом к волокнам. К основным порокам относятся сучки, трещины и косослой. Наличие сучка изменяет направление волокон древесины либо прерывает их, что значительно влияет на прочность, особенно при растяжении, т.к. происходит неравномерное нагружение всех волокон по сечению. Также снижает прочность древесины наклон волокон относительно оси ствола (косослой), что наглядно демонстрируют опыты на крупных и мелких (чистых) образцах (без пороки) древесины. 2) Зависимость физико-механических свойств древесины от влажности. Древесина обладает способностью впитывать в себя влагу ввиду своей гигроскопичности. От количества влаги в древесине в значительной мере зависит и ее физико - механическое свойства. Для строительства различают древесину: Сырую с влажностью выше 25%; полусухую с влажностью 12-25%; воздушно-сухую с влажностью 6-12%. 3) Ползучесть древесины. При кратковременном действии нагрузки древесина работает практически упруго, но при длительном действии неизменной нагрузки деформации во времени увеличиваются. Даже при малом уровне напряжений ползучесть может продолжаться годами. С увеличением уровня напряжений ползучесть проявляется более ярко и может привести к разрушению конструкции. 4) Биопоражение древесины. Тесно связано с влажностью древесины. При влажности более 18%, а также при наличии кислорода и положительной температуры возникает условие для жизнедеятельности дереворазрушающих грибов. Также древесина разрушается жизнедеятельностью насекомых, которые разделяются на две группы: насекомые, повреждающие неокоренную древесину в лесу, на складах и лесосеках, и насекомые, которые разрушают окоренную древесину в процессе ее переобработки и при эксплуатации в конструкциях. 5) Распространение огня происходит в результате соединения углерода древесины с кислородом. Примерно при 2500С клетчатка древесины начинает разлагаться, образующиеся при этом вещества начинают гореть и своим теплом разлагают моховые части древесины. С наружной стороны древесина быстро обгорает и ввиду малой ее теплопроводности и появлению толщины обуглевающего слоя, препятствующему поступлению кислорода, дальнейший процесс сильно замедляется. Поэтому деревянные конструкции массивного сечения имеют большую огнестойкость по сравнению с металлическими конструкциями. Все перечисленные достоинства и недостатки древесины обусловлены, в первую очередь, анатомическим строением древесины.

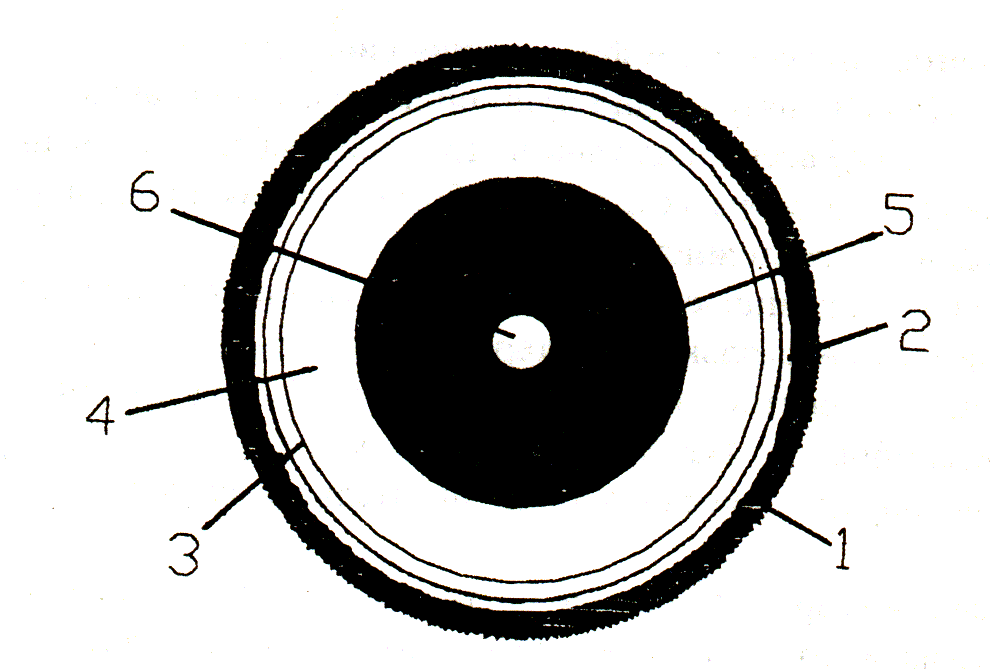

Строение древесины и физические свойства. В поперечном сечении ствола древесины хвойных пород (сосна, ель) можно рассмотреть несколько характерных слоев (рис.8.1).

Рис. 8.1. Строение древесины в поперечном разрезе:

1-кора; 2-луб; 3-камбий; 4-заболонь; 5-ядро; 6-сердцевина.

Наружный слой состоит из коры-1 и луба-2. Под лубом находится тонкий слой камбия -3. Назначение луба в растущем дереве - проводить вниз по стволу образующиеся в листьях питательные органические вещества. В поперечном разрезе основную часть занимают заболонь-4 и ядро-5. Заболонь состоит из молодых клеток, ядро – полностью из отмерших клеток. У деревьев всех пород в раннем возрасте древесина состоит только из заболони, и лишь с течением времени происходит отмирание живых клеток. При этом у одних пород древесины центральная часть приобретает темную окраску, т. е. образуется ядро. У других – отмирание не сопровождается ее потемнением. Откладывание весенней и летней частей древесины, периодически происходящее из года в год, является причиной образования годичных слоев – колец. Годичный слой состоит из светлого слоя древесины (ранняя древесина), обращенного в сторону сердцевины -6, и более темного, плотного, летней древесины, обращенного к коре-1 (поздняя древесина). По количеству годичных слоев, исчисленному по радиусу, легко узнать возраст дерева.

Физические свойства древесины. 1. Плотность. Поскольку влага составляет значительную часть массы древесины, то величина плотности устанавливается при определенной влажности. С увеличением влажности плотность увеличивается и, поэтому для расчетов при определении постоянных нагрузок используют усредненные показатели, представленные в нормах [ ]. 2. Теплопроводность древесины зависит от плотности, влажности и направления волокон. При равной плотности и влажности теплопроводность поперек волокон в 2,5-3 раза меньше, чем вдоль волокон. Коэффициент теплопроводности поперек волокон при стандартной влажности 12% более чем в 2 раза ниже, чем при влажности равной 30%. Эти показатели объясняются трубчатым строением волокон древесины. 3. Температурные расширение. Коэффициент линейного расширения поперек волокон пропорционален плотности древесины, и в 7-10 раз больше коэффициентов расширения вдоль волокон. Это объясняется тем, что при нагревании древесина теряет влагу и меняет свои объемы.

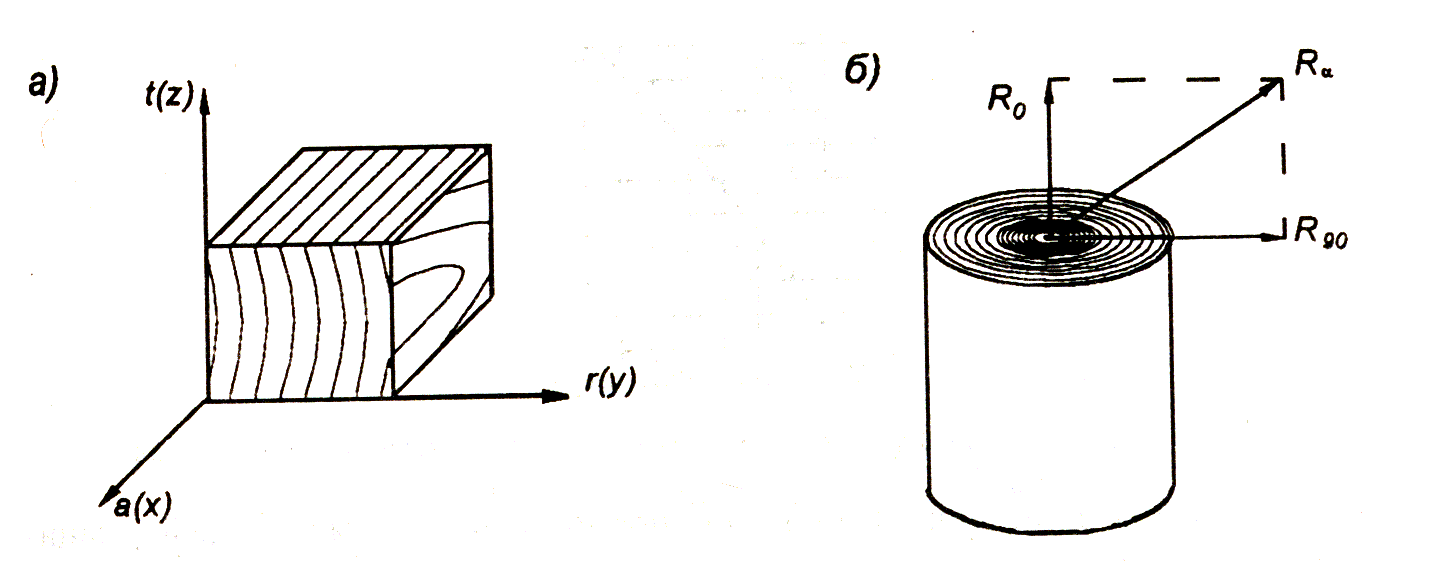

Механические свойства древесины. Анизотропия (означает неодинаковость свойств материала в различных структурных направлениях) является следствием особенностей анатомического строения древесины, в которой ее механические и упругие свойства резко отличаются для направлений вдоль и поперек волокон. Помимо строения древесины, на механические свойства оказывает влияние неоднородность древесины, обусловленная наличием поздней и ранней древесины годовых колец. Прочность поздней древесины годичных колец в 3-4 раза выше прочности ранней древесины. Необходимо отметить, что теплофизические свойства, теплопроводность, линейное тепловое расширение, электропроводность древесины также различны по трем направлениям структурной симметрии, т.е. древесина анизотропна также в отношении этих свойств.

Рис. 8.2. Оси плоскости симметрии элементарного объема древесины:

а) – плоскости симметрии ортотропной анизотропии; б)- схема цилиндрической анизотропии изотропного тела.