- •«Надёжность и диагностика технологических систем»

- •151002 – «Металлообрабатывающие станки и комплексы»

- •Определение показателей надежности.

- •Порядок выполнения работы.

- •Лабораторная работа №2. Определение теоретических законов распределения показателей надежности

- •Порядок выполнения работы.

- •Методические указания

- •Лабораторная работа №3. Сравнительные испытания материалов и покрытий на износостойкость

- •Порядок выполнения работы

- •4. Результаты расчетов занести в табл.5.2.

- •Методические указания

- •Лабораторная работа №4. Обработка данных ресурсных испытаний

- •Порядок выполнения работы.

- •Методические указания

- •Лабораторная работа № 5 прогнозирование показателей надежности элементов по опытным данным

- •Прядок выполнения работы

- •Лабораторная работа № 8 изучение назначения, принципа действия и характеристик ультразвукового дефектоскопа

- •Теоретические основы

- •Принцип работы прибора

- •Порядок работы с дефектоскопом

- •Настройка параметров прибора.

- •Порядок проведение работы

- •Требования к отчёту

- •Контрольные вопросы

- •Лабораторная работа № 9

- •Теоретические основы

- •Описание и порядок работы с приборами

- •Проведение контроля:

- •Назначение органов индикации и управления дефектоскопа:

- •Порядок выполнения лабораторной работы

- •Отчёт по лабораторной работе

- •Контрольные вопросы

- •Лабораторная работа № 10 магнитная толщинометрия защитных покрытий

- •Теоретические основы

- •Описание прибора

- •Порядок работы с прибором

- •Содержание работы

- •Методика выполнения работы

- •Содержание отчёта

- •Контрольные вопросы

- •Лабораторная работа № 11 ультразвуковая толщинометрия и дефектоскопия

- •Теоретические основы

- •Методы проведения ультразвукового контроля

- •Порядок проведения работы

- •Содержание отчёта

- •Контрольные вопросы

Лабораторная работа №3. Сравнительные испытания материалов и покрытий на износостойкость

Цель работы – познакомится с методикой ускоренных испытаний на износостойкость, способами точного измерения износа, научится определять скорость изнашивания и прогнозировать ресурс деталей, изготовленных из различных материалов.

Порядок выполнения работы

1. Определить параметры исследуемого образца, а также установить режимы при которых проводятся износные испытания, по данным табл.5.3.

2. Исходные данные занести в табл. 5.1.

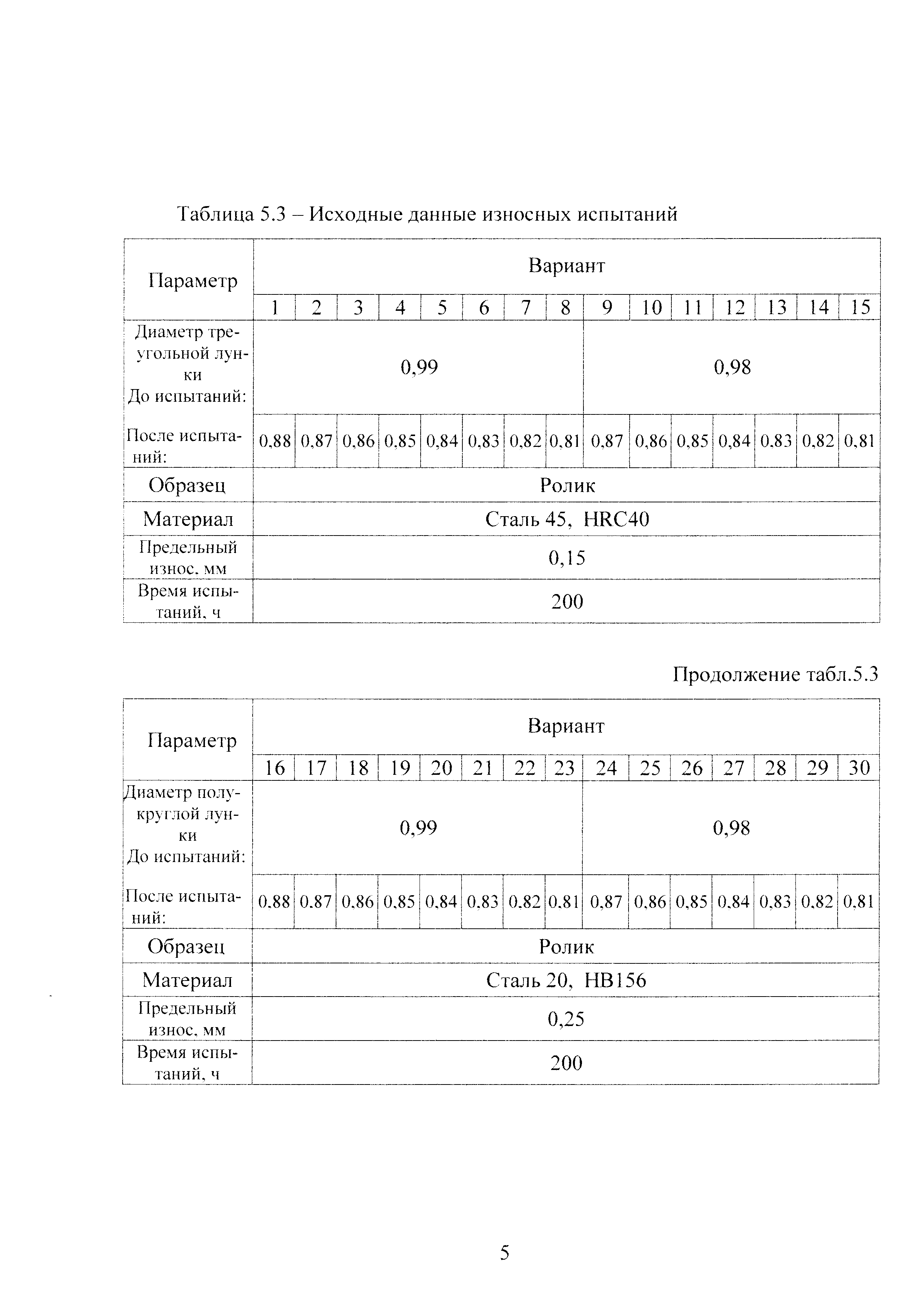

Таблица 5.3 – Параметры износных испытаний |

||||||

Образец |

Материал образца |

Режимы испытаний |

Твердость |

|||

Усилие прижима, Н |

Частота вращения, мин-1 |

Наличие смазки |

До испытания |

После испытания |

||

|

|

|

|

|

|

|

3. Рассчитать величину износа образца в результате проведенных испытаний ИОБ, а также определить скорость изнашивания исследуемого образца WОБ, и его ресурс ТОБ.

4. Результаты расчетов занести в табл.5.2.

Таблица 5.2 - Результаты износных испытаний |

||||

Диаметр лунки, мм |

Величина износа, ИОБ, мм |

Скорость изнашивания WОБ, мм/ч |

Ресурс ТОБ, ч |

|

До испытания, d |

После испытания, d |

|||

|

|

|

|

|

Методические указания

Лабораторные испытания износостойкости различных материалов и покрытий проводятся на машинах трения, которые предназначены для ускоренных испытаний на износ. Например, цилиндрический ролик, вырезанный из рабочей шейки коленчатого вала, закрепляют с помощью гайки на шпинделе машин и придают ему вращение с постоянной частотой. По поверхности испытываемого образца обкатывается истирающий ролик, имитирующий трение качения, или специальный истирающий вкладыш, имитирующий трение скольжения.

Для создания условий, близким к реальным, обкатывающему ролику передается радиальная нагрузка от пружины нагружающего устройства, имеющего регулировку.

В процессе обработки на машине трения происходит быстрое истирание поверхностного слоя испытываемого образца. Износ детали может быть микроскопическим, не превышающим пределы измерений существующих приборов. Поэтому для точного определения износа применяют метод врезных лунок.

Метод врезных лунок заключается в следующем.

На исследуемой поверхности детали перед испытанием, алмазным трехгранным резцом предварительно вырезается строго определенной формы лунка, сужающаяся в глубину детали. Глубина лунки не превышает 0,5 мм, диаметр лунки находится в пределах 1-го мм. Дно лунки и является той искусственной базой, относительно которой измеряется износ. Величина линейного износа определяется по уменьшению высоты лунки при изнашивании детали.

При этом необходимо отметить, что нанесение микроскопических лунок на рабочую поверхность никакого влияния на служебные характеристики детали не оказывает.

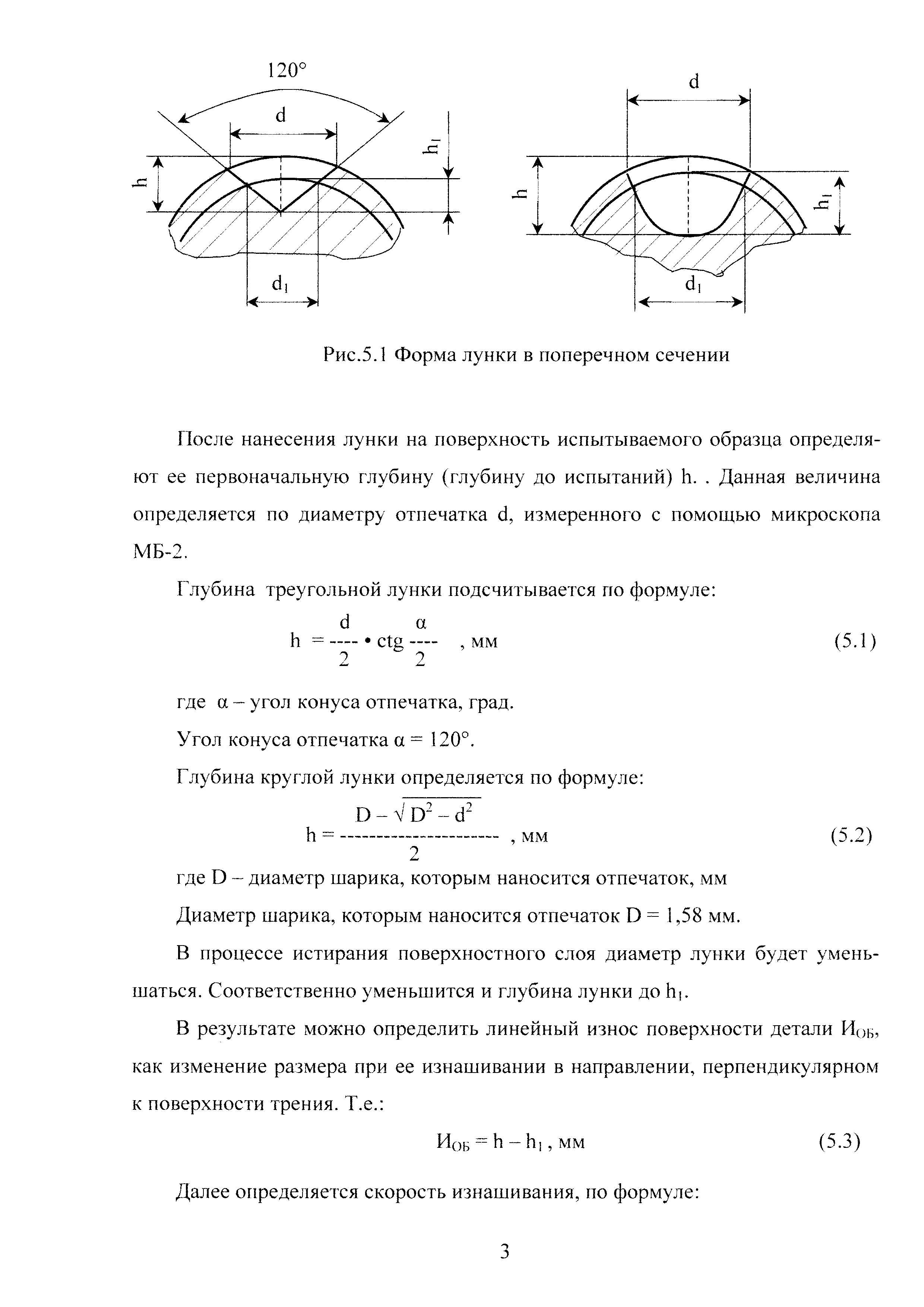

Лунки могут наносится специальным прибором УПОИВ-2 или, при его отсутствии, с помощью твердомера Роквелла. Форма лунки в поперечном сечении может быть треугольной или полукруглой (рис.5.1). Причем полукруглые лунки наносятся обычно на стальные незакаленные детали, имеющие малую твердость, и на образцы из чугуна. Лунки треугольного поперечного сечения наносятся на стальные закаленные детали, имеющие высокую твердость.

После нанесения лунки на поверхность испытываемого образца определяют ее первоначальную глубину (глубину до испытаний) h. Данная величина определяется по диаметру отпечатка d, измеренного с помощью микроскопа МБ-2.

Глубина треугольной лунки подсчитывается по формуле:

![]() ,

мм

,

мм

где а – угол конуса отпечатка, град.

Угол конуса отпечатка а=120°.

Глубина круглой лунки определяется по формуле:

![]() ,

мм

,

мм

где D – диаметр шарика, которым наносится отпечаток, мм

Диаметр шарика, которым наносится отпечаток D = 1,58 мм.

В процессе истирания поверхностного слоя диаметр лунки будет уменьшаться. Соответственно уменьшится и глубина лунки до h1.

В результате можно определить линейный износ поверхности детали ИОБ, как изменение размера при ее изнашивании в направлении, перпендикулярном к поверхности трения т.е.:

ИОБ=h-h1, мм

Далее определяется скорость изнашивания, по формуле:

![]() ,

мм/ч;

,

мм/ч;

где ИНАЧ – начальный износ (приработка), мм;

t - время испытаний, ч.

Начальный износ поверхности испытываемого образца ИНЛЧ определяется из выражения:

ИНАЧ=0,1∙ИПР, мм

где ИПР – предельно допустимый износ данного образца, мм

Предельно допустимый износ определяется исходя из технических требований на капитальный ремонт изделия по дефектовочной ведомости данной детали.

Зная скорость изнашивания детали, а также предельно допустимый износ, можно, не проводя полномасштабных, длительных и трудоемких эксплутационных испытаний до полного изнашивания, предсказать ее ресурс.

Ресурс детали определяется по формуле:

![]() ,

ч

,

ч