- •1. Системы автоматического управления

- •1.1. Элементы систем автоматического управления

- •2. Первичные преобразователи (датчики)

- •2.1. Свойства и разновидности измерительных преобразователей

- •2.2. Измерительные цепи

- •2.3. Контактные резистивные преобразователи

- •2.4. Реостатные и потенциометрические преобразователи

- •2.5. Электромагнитные первичные преобразователи

- •3.2.6. Емкостные первичные преобразователи

- •2.7. Пьезоэлектрические преобразователи

- •2.8. Тензометрические преобразователи

- •2.9. Оптические преобразователи

- •2.10. Тепловые преобразователи

- •2.11. Терморезисторы

- •3.1. Электронные усилители

- •3.2. Магнитные усилители

- •3.3. Электромашинные усилители

- •3.4. Гидро- и пневмоусилители

- •3.4. Корректирующие устройства

- •5.1. Электромагнитные реле

- •5.2. Электромеханические муфты

- •5.3. Логические элементы

- •6. Аналого-цифровые и цифроаналоговые преобразователи

- •7. Задающие устройства

- •8. Исполнительные устройства

- •8.1. Управляемые исполнительные электродвигатели постоянного тока

- •8.2. Двигатели переменного тока

- •8.3. Электромагниты

- •8.4. Синхронные шаговые двигатели

- •8.5. Гидравлические серводвигатели

- •8.6. Пневматические серводвигатели

- •9.1. Электропривод

- •9.2. Гидропривод

- •9.3. Пневмопривод

- •10. Системы автоматического регулирования

- •10.1. Регуляторы

- •10.2. Средства управления

- •10.3. Микропроцессоры и эвм в системах управления

- •10.4. Устройства сопряжения эвм с объектом управления

- •11. Программное обеспечение систем управления

- •11.1. Математическое обеспечение эвм

- •11.2. Алгоритмы

- •11.3. Операционная система

- •11.4. Программирование

- •11.5. Программируемые логические контроллеры

- •11.6. Системы числового программного управления

2.11. Терморезисторы

Известно, что большинство металлов и полупроводников меняют при нагреве электрическое сопротивление. Химически чистые металлы, как правило, обладают положительным температурным коэффициентом сопротивления (ТКС), т.е. с ростом температуры их сопротивление растет. В интервале температур 0... 100 °С ТКС составляет 0,35...0,68 %/К.

Рис.

3.27. Платиновый термометр сопротивления:

1

— проволока;

2

— пластина;

3

— серебряная полоска;

4

— слюдяные накладки; 5 — катушка;

6

— серебряные выводы; 7 — защитный чехол

четырьмя выводами для подключения к измерительной цепи двух-, трех- или четырехпроводной линией.

Платиновые термометры ТСП изготавливаются с сопротивлением при О "С R0 = 10 Ом (так называемая градуировка 20) для измерения температур 0...650 "С, и с R0 = 46 Ом и R0 - 100 Ом для температур от 200...500 °С. Медные термометры ТСМ изготавливаются с R0= 53 Ом или R0=100 Ом для измерения температур в диапазоне —50... + 180 "С.

На рис. 27 приведено устройство платинового термометра сопротивления. Платиновая проволока 1 намотана на слюдяную пластину 2 с нарезкой. Снаружи проволока накрыта слюдяными накладками 4 и закреплена серебряной полоской 3. Катушка 5 и серебряные выводы 6 помещены в металлический защитный чехол 7.

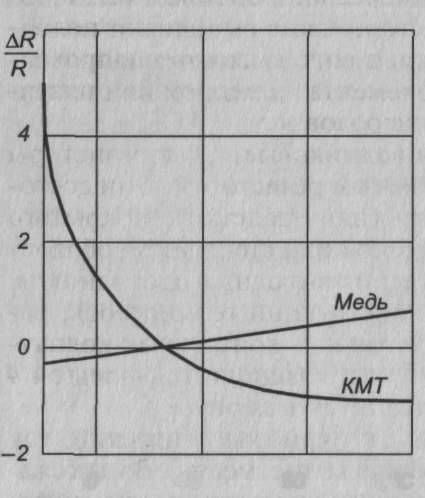

Полупроводниковые терморезисторы (термисторы) из германия, индия, смеси меди с марганцем (тип ММТ), смеси кобальта с марганцем (тип КМТ) обладают по сравнению с металлическими терморезисторами меньшими габаритными размерами и большим ТКС. Рабочий температурный диапазон составляет —60... +300 °С. С ростом температуры сопротивление падает (α < 0), причем зависимость сопротивления от температуры существенно нелинейна.

О 40 80

t, °С

Рис. 28. Зависимость

сопротивления от температуры для

кобальто- во-марганцевого термистора

типа КМТ и медного терморезистора

RT= A exp {B/θ}

где A — коэффициент, имеющий размерность сопротивления; В — коэффициент, имеющий размерность температуры; θ — абсолютная температура в К.

Коэффициенты А и В, как правило, не зависят от температуры и определяются экспериментально.

Если А и В неизвестны, но известны R1 и R2 при температурах θ1 и θ2, то для температуры θ

![]() θ-

)}

θ-

)}

![]() ln

ln![]()

Полупроводниковые терморезисторы имеют номинальное сопротивление в диапазоне 0,33... 1000 кОм, предельная рабочая температура медно-марганцевых термисторов (ММТ) — 120 °С, ко- бальтово-марганцевых термисторов (КМТ) — 180 °С.

Основным недостатком полупроводниковых терморезисторов (помимо нелинейной характеристики) является значительный разброс от образца к образцу как номинального сопротивления (±20%), так и постоянной В (±17%). Это требует индивидуальной градуировки преобразователей, что затрудняет их массовое использование.

Конструктивное исполнение терморезисторов может быть различным. Металлические терморезисторы часто выполняют подобно тензорезисторам (см. рис. .17, а) в виде высокотеплопроводной подложки 1, чувствительного элемента из медной или платиновой проволоки 2 и выводных электродов 3.

Серийно выпускаемые полупроводниковые терморезисторы внешне подобны обычным высокоомным резисторам. Они состоят из полупроводникового стержня (или таблетки), покрытого краской или герметичной металлической или стеклянной оболочкой диаметром 3...7 мм и металлических выводных проводников. На рис. .29 приведены примеры конструкций термисторов, состоящих из полупроводникового стержня 1, контактных колпачков 2 с токоотводами 3. Стержень 1 часто защищается фольгой 4 и стеклянным изолятором 6 и помещается в корпусе 5.

В качестве измерительных цепей для термосопротивлений, как правило, используют обычные неравновесные мосты. Во избежание нагрева чувствительного элемента измерительным током напряжение питания моста выбирается в диапазоне 1,5...5 В, обеспечивающее ток через элемент порядка нескольких миллиампер.

Особенностью металлических термосопротивлений является сравнительно узкий диапазон изменения и малое сопротивление чувствительного элемента, что требует учета сопротивления соединительных проводов и изменения при их нагреве. Например, если используется медный терморезистор с сопротивлением R,тр = = 53 Ом совместно с медной соединительной линией сопротивлением R„ = 5 Ом, то изменение общего сопротивления цепи

Δ RS

= (Rтр.об + Rл.о6)αθ

= Rтр o6

αθ + αθ Rл oб

= Δ ![]() + ΔRЛ.

+ ΔRЛ.

Относительная погрешность за счет нагрева линии составит ΔRЛ/ΔRтр = 5 Ом/53 Ом, т. е. около 10%.

Рис.

29. Конструкции термисторов: 1

— стержень;

2 —

контактный колпачок;

3

— токоотвод;

4

— фольга; 5 — корпус;

6

— стеклянный изолятор

Рис. 30. Схема

включения терморезистора

3. Усилители

Усилители — это преобразователи, предназначенные для усиления слабого сигнала от датчика (порядка 10~4... Ю-5 Вт) до уровня, требуемого для его обработки, и усиления маломощного управляющего сигнала до мощности, необходимой для управления исполнительным устройством системы (порядка 103 Вт) за счет внешнего источника энергии. По виду используемой энергии усилители, как и другие преобразователи, делят на электрические, гидравлические и пневматические.

В группу электрических усилителей входят электронные, магнитные, электромашинные и другие устройства, изменяющие параметры электрического сигнала. Усиление происходит за счет использования энергии стороннего источника питания: гидронасоса, пневмосети и в конечном счете электросети.

В ряде случаев усилители наряду с функцией усиления мощности выполняют функцию преобразования сигнала в другой вид, более удобный для работы системы управления (например, золотниковый гидрораспределитель с электромагнитным приводом).

Усилители выполняются как самостоятельные элементы либо входят в состав измерительных или исполнительных устройств и являются в этом случае их неотъемлемой частью. Как и другие элементы систем управления, усилители характеризуются статическими и динамическими характеристиками, перечисленными ранее.

Основными параметрами усилителей помимо коэффициента усиления (по току, напряжению, мощности) постоянной времени (инерционность) и рабочего диапазона частот являются:

линейность статической характеристики;

величина зоны нечувствительности;

энергетические параметры (входная, выходная и потребляемая мощность);

стабильность параметров при изменении условий внешней среды и по времени и их воспроизводимость при серийном производстве;

•долговечность, надежность, вибростойкость и т.д.

Возможный коэффициент усиления по мощности усилителей, применяемых в системах управления, лежит в диапазоне от 10 до 107. Выходная мощность усилителей, применяемых в системах управления, лежит в пределах от долей ватт до десятков киловатт. При мощности до 100 Вт обычно применяют электронные усилители, при большей требуемой мощности гидро- и пневмоусилители.

Так как слабый сигнал от датчика или сравнивающего органа на пути до исполнительного устройства претерпевает серию преобразований и усиливается в миллионы раз, усиление происходит в несколько этапов, а сами усилители строят часто многокаскадными, состоящими в свою очередь из нескольких соединенных последовательно усилителей.

Важной характеристикой являются величина запаздывания и инерционность усилителя. Обычно можно считать безынерционными электронные усилители, гидравлические золотники, струйные реле. Наибольшим запаздыванием обладают магнитные и гидроусилители.

Усилители представляют обычно инерционным звеном первого порядка, характеризуемым передаточным коэффициентом (коэффициентом усиления усилителя) и постоянной времени. Динамические характеристики усилителей основных классов приведены в табл. 4.

Таблица

4

Вид усилителя

Основное

применение усилителя

Коэффициент

усиления по

мощности

Постоянная

времени, с

Полупроводниковые

Усилительный

каскад на постоянном токе Усилительный

каскад на переменном токе Оконечный

усилитель мощности

103...105

104...106

102...103

10-6...10-7

10-2...10-2

10-2...10-4

Магнитные

Усилительный

каскад на переменном токе

103...105

10-1... 10-4

Электромашинные

Оконечный

усилитель мощности

102...104

1...10-2

Гидравлические

Дроссельные

Струйные

104...106

103...104

10-1...10-2

10-1...10-2

Пневматические

Дроссельные

Струйные

105...107

103...105

10-2...10-3

10-3... 10-4