- •Основные технологические процессы промысловой подготовки воды

- •1. Выбор трассы трубопроводной магистрали

- •2. Методы увеличения пропускной способности

- •3. Последовательная перекачка нефти и нефтепродуктов

- •Самостоятельная работа №4

- •Борьба с гидратообразованиями в газопроводах

- •Самостоятельная работа №5

- •Осушка газа от капельной жидкости

- •Очистка газа от сероводорода и углекислоты

- •Очистка внутренней поверхности газопровода

- •Одоризация газа

Самостоятельная работа №1

Мероприятия по защите оборудования скважин от примесей.

Типы газовых и газоконденсатных месторождений и способы их эксплуатации, в зависимости от количества продуктивных пластов.

Для защиты забоя скважин от попадания песка устанавливают различные фильтры.

В процессе эксплуатации обводненных газовых скважин применяют периодическое и непрерывное удаление влаги из скважин.

К периодическим относятся:

остановка скважин (периодически) для обратного поглощения жидкости пластом;

продувка скважин в атмосферу;

вспенивание жидкости в скважину за счет введения в скважину пенообразующих веществ (пенообразователей).

К непрерывным относятся:

эксплуатация скважин при скоростях выходящего газа, обеспечивающих вынос воды с забоя;

непрерывная продувка скважин;

откачка жидкости скважинными насосами;

непрерывное вспенивание жидкости в скважине.

Если газовые скважины эксплуатируются на месторождениях с кислыми газами, содержащими большое количество сероводорода и углекислого газа, то главное - это защита обсадных и фонтанных труб и оборудования от их агрессивного воздействия. Для защиты от коррозии разработаны различные методы:

- ингибирование с помощью веществ - ингибиторов коррозии (химические вещества для снижения или прекращения коррозии);

применение для оборудования легированных коррозионно-стойких неметаллических и металлических покрытий;

применение коррозийно-стойких неметаллических и металлических покрытий;

использование специальных технологических режимов эксплуатации оборудования.

В практике встречаются однопластовые и многопластовые месторождения.

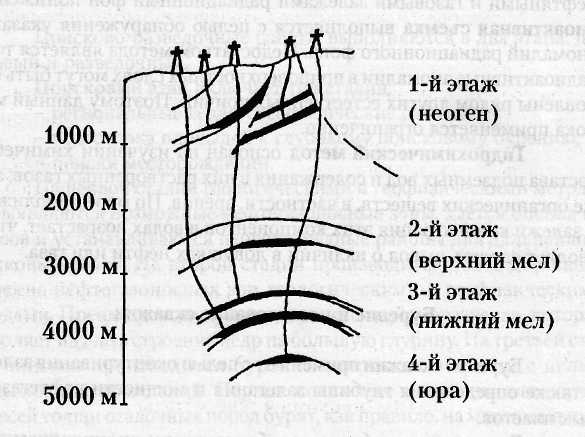

Рис. 24. Схема многопластового месторождения

Эксплуатацию многопластовых газовых или газоконденсатных месторождений можно вести 2 способами.

для извлечения газа из продуктивных пластов на каждый пласт пробуривают свои скважины, что приводит к значительному увеличению числа скважин и повышению капитальных затрат.

извлечение газа и газа конденсата из 2-х или более пластов выполняют одной скважиной. Т.о. значительно сокращается число скважин, а следовательно и капитальные затраты и увеличивается дебит каждой скважины.

При эксплуатации многопластовых месторождений одной скважиной часто применяют раздельный отбор газа из каждого пласта (с использованием различных схем). При раздельной эксплуатации применяют как одну, так и несколько колонн фонтанных труб, когда газ из всех пластов поступает в скважину, перемешивается и по фонтанным трубам выходит на поверхность. Но в этом случае невозможно контролировать и регулировать разработку отдельных пластов.

Самостоятельная работа № 2

Методы удаления примесей из нефти и газа

Методы очистки воды и виды воды, закачиваемой в продуктивные пласты

Продукция нефтяных скважин, прежде всего, подвергается процессу сепарации (отделения от нефти газа и воды). Она осуществляется в несколько ступеней:

первичная сепарация – на АГЗУ;

вторая и последующая – на УКПН.

Сепарацию нефти выполняют в специальных аппаратах-сепараторах, которые бывают вертикальными и горизонтальными.

Горизонтальные сепараторы имеют ряд преимуществ перед вертикальными:

большую пропускную способность;

более высокий эффект сепарации.

Но принцип работы у сепараторов аналогичен.

Обезвоживание и обессоливание нефти – взаимосвязанные процессы, т.к. основная масса солей сосредоточена в пластовой воде и удаление воды приводит одновременно к обессоливанию нефти. Обезвоживание нефти затруднено тем, что нефть и вода образуют стойкие эмульсии типа “вода в нефти”. В этом случае вода диспергирует в нефтяной среде на мельчайшие капли, образуя стойкую эмульсию. Следовательно, для обезвоживания и обессоливания нефти необходимо отделить от нее эти мельчайшие капли воды и удалить воду из нефти.

Для обезвоживания и обессоливания нефти используют следующие технологические процессы: гравитационный отстой нефти; горячий отстой нефти; термохимические методы; электрообессоливание и электрообезвоживание нефти.

Самый простой по технологии – процесс гравитационного отстоя (холодного отстоя). В этом случае нефтью заполняют резервуары и выдерживают определенное время (48ч. и более). В это время происходят процессы коагуляции капель воды и под действием силы тяжести (гравитации) они оседают на дно резервуара, где и скапливаются в виде слоя подтоварной воды. Но это малоэффективный и малопроизводительный метод обезвоживания нефти (холодный).

Более эффективен горячий отстой обводненной нефти – за счет предварительного нагрева нефти до температуры = 50-700 C значительно облегчаются процессы коагуляции капель воды и ускоряется процесс отстоя. Общим недостатком этих методов является малая эффективность.

Поэтому, применяют более эффективные методы: химические, термохимические, а т.ж. электрообезвоживание и обессоливание.

При химических методах в обводненную нефть вводят специальные вещества, называемые деэмульгаторами (обычно ПАВ). Их вводят в состав нефти в небольших количествах – от 5-10 до 50-60г на 1т нефти.

Эффективность и скорость химического обезвоживания значительно повышают за счет нагрева нефти, т.е. при термохимических методах, за счет снижения вязкости нефти при нагреве и облегчения процесса слияния мелких капель в крупные.

Наиболее низкое остаточное содержание воды достигается при использовании электрических методов обезвоживания и обессоливания.

Эти процессы связаны с пропусканием нефти через спецаппараты – электродегидраторы, где нефть проходит между электродами, создающими электрическое поле высокого напряжения (20-30 кВ). Для повышенной скорости этого процесса нефть предварительно подогревают до 50-700 C .

При прохождении нефти через электрическое поле высокого напряжения капли воды поляризуется, т.е. вытягиваются в длину и по краям капель формируется противоположные электрические заряды. Поляризация капель воды способствует объединению мелких капель в крупные и ускорению их выделения из нефти.

На УКПН используют все методы дегазации, обессоливания и обезвоживания нефти.

Частицы механических примесей удаляются из нефти в процессе сепарации и отстоя.

В технологии промысловой подготовки нефти применяют т.ж. стабилизацию нефти. После дегазации в составе нефти остается какое-то количество легких углеводородов - метана, этана и др. При хранении такой нефти в резервуарах, при транспортировке ее по трубопроводам, в цистернах, по железной дороге или водным путем - значительная часть этих легких углеводородов испаряется. Они являются инициаторами интенсивного испарения нефти. В то же время - это ценное сырье и топливо (легкий бензин). Поэтому из нефти извлекают легкие низкокипящие углеводороды - это стабилизация нефти.

Для стабилизации нефти ее подвергают горячей сепарации, выполняемой на специальной стабилизационной установке. При этом процессе нефть предварительно нагревают в специальных нагревателях и подают в сепаратор, обычно горизонтальный. В сепараторе из подогретой до 40-800 С нефти активно испаряются легкие углеводороды, которые отсасываются компрессором и через холодильник стремятся в газопровод.

При промысловой подготовке газа в основном для удаления влаги и конденсата применяют 3 технологических процесса: низкотемпературную сепарацию (НТС), абсорбционную сушку и адсорбционную сушку.

Для подготовки газа на чисто газовых месторождениях для удаления влаги широко применяют абсорбционную и адсорбционную сушки.

При наличии в газе конденсата наряду с сушками, особенно в условиях северных газоконденсатных месторождений, широко применяют НТС, а при содержании конденсата более 100 куб.см в 1 куб.м газа применяют т.ж. и низкотемпературную абсорбцию.

Если газ содержит повышенное количество сероводорода и углекислого газа (кислые газы), то газ дополнительно очищают на специальных установках, а на крупных месторождениях на ГПЗ.

НТС осуществляется при температуре от – 150 С в гравитационных или циклонных сепараторах с предварительным охлаждением газа. Охлаждение до низких температур позволяет более глубоко провести удаление влаги и конденсата. Для охлаждения используют 2 метода: дросселирование газа и применение специальных холодильных машин. Метод дросселирования основан на «дроссель-эффекте» или эффекте Джоуля-Томсона, который изучают в физике.

Сущность НТС состоит в конденсации тяжелых углеводородов при низкой температуре и высоком давлении и отделении их от сухого газа. Получение низких температур (-10 и -20) достигается в результате расширения газа высокого давления или с помощью установок искусственного холода.

Процесс расширения газа высокого давления происходит путем дросселирования, т.е. снижения давления газа в процессе его прохождения через штуцер.

Однако дросселирование эффективно для охлаждения газа только при определенном устьевом давлении газовой скважины – не менее 6 МПа. Поэтому дросселирование на поздних стадиях разработки месторождения неэффективно из-за падения давления газа. В этом случае применяют специальные холодильные машины. Это позволяет вести подготовку газа до конца разработки месторождения, но при этом возрастают капитальные вложения в обустройство промыслов (в 2 – 2,5 раза).

Абсорбционная сушка выполняется в 2 этапа:

1 – газообразные углеводороды поглощаются жидким поглотителем – абсорбентом;

2 – они извлекаются из насыщенного абсорбента с помощью горячего газа или водяного пара – процесс десорбции. Абсорбент – масла, керосин.

Для проведения абсорбции применяют специальные абсорбционные колонны. В корпусе колонны-абсорбера по высоте снизу вверх последовательно расположены 3 секции: сепарационная, поглотительная (абсорбционная) и отбойная. Абсорбент (водный раствор диэтиленгликоля ДЭГ) поступает в верхнюю часть колонны и движется сверху вниз. Газ проходит по колонне-абсорберу в противоположном направлении, т.е. снизу вверх, и контактирует с абсорбентом. В поглотительной секции абсорбера и происходит основной процесс поглощения влаги абсорбентом. Осушенный газ выходит из верхней части абсорбера, а насыщенный влагой раствор ДЭГ – из нижней части абсорбера. Регенерация насыщенного водой абсорбента осуществляется путем его нагрева в печах и испарения воды.

Адсорбционная сушка основана на избирательном свойстве твердых пористых веществ – адсорбентов поглощать газы. Адсорбенты – силикагели, алюмогели, цеолиты, активированный уголь.

Адсорбционную сушку осуществляют в адсорбционной колонне, в состав которой входят две или более колонн-адсорберов. Когда один из аппаратов работает в режиме адсорбции, то другой – в режиме регенерации – десорбции. Насыщенные водой и конденсатом вещества-адсорбенты могут быть регенерированы за счет удаления поглощенной влаги и повторно использованы.

При режиме адсорбции сырой газ проходит в аппарате через слой адсорбента и очищается от влаги и конденсата. В таком режиме аппарат работает 8 часов, реже 16 или 24 часа. За это время слой адсорбента насыщается влагой и конденсатом. После этого аппарат переключается на работу в режиме регенерации. При регенерации адсорбента часть сырого газа нагревают в нагревателях до температуры 200 – 300 С и затем подают в колонну. Где он проходя через слой насыщенного влагой и конденсатом адсорбента, поглощает влагу и конденсат и выводит их за пределы колонны.

Адсорбционные методы осушки газа по сравнению с абсорбционными позволяют провести более глубокую очистку газа от влаги. Поэтому их применяют чаще на северных месторождениях при этом точка росы снижается до – 50 С и ниже.

Точка росы – температура, до которой должен охладиться газ, чтобы достигнуть состояния насыщения водяным паром.

На месторождениях с сероводородом газ надо от него очистить (месторождения – Оренбургское и Аксарайское под Астраханью). Минимальное количество не должно превышать 2 г. на 1000 куб м газа. Для удаления из газа сероводорода часто применяют абсорбционные методы, которые можно разделить на 3 группы:

Абсорбция сероводорода за счет его физического растворения в абсорбенте, в качестве которого применяют ацетон и др.вещества;

Абсорбция сероводорода и за счет физического растворения, и за счет одновременно протекающих химических реакций взаимодействия вещества – абсорбента с сероводородом. Применяется смесь растворителя – сульфинола и химического поглотителя – диизопропаноламина и воды;

Абсорбция сероводорода и углекислого газа при их химическом взаимодействии с химически активной частью абсорбента – применяют моноэтаноламин (МЭА), диэтаноламин (ДЭА) и др.

Абсорбцию газа от сероводорода и углекислого газа проводят в абсорберах.

Основные технологические процессы промысловой подготовки воды

Воды, отделенные от нефти на УКПН, необходимо очистить от мех. примесей, капель нефти, гидратов окиси железа и солей и только после этого закачивать в продуктовые пласты. Для очистки сточных вод применяют закрытую (герметизированную) систему очистки. Используют 3 метода:

- отстой - основан на гравитационном разделении твердых частиц мех. примесей, капель нефти и воды. (в горизонтальных аппаратах - отстойниках или вертикальных);

фильтрование - основан на прохождении загрязненной пластовой воды через гранулы полиэтилена. Гранулы полиэтилена «захватывают» капли нефти и частицы мех. примесей;

флотация - основан на одноименном явлении, когда пузырьки воздуха или газа, проходя через слой загрязненной воды снизу вверх, осаждаются на поверхности твердых частиц, капель нефти, и они всплывают на поверхность в виде грязной пены.

Так же в пласты закачивают пресную воду, получаемую из 2 источников:

открытых водоемов (рек) – значительно загрязнена глинистыми частицами, соединениями железа, микроорганизмами и требует дополнительной очистки. При этом применяют 2 вида забора воды из водоемов:

подрусловый - воду забирают ниже дна реки - «под руслом». В пойме реки пробуривают скважины глубиной 20-30м и диаметром 300мм.

открытый – воду с помощью насосов первого подъема откачивают из реки и подают на водоочистную станцию, где она очищается.

Самостоятельная работа №3

Выбор трассы трубопроводной магистрали.

Методы увеличения пропускной способности трубопроводов

Последовательная перекачка нефти и нефтепродуктов

Понятия: «горячая» перекачка и «горячий» трубопровод.

1. Выбор трассы трубопроводной магистрали

Развитие сети нефтегазопроводов осуществляется на основе технико-экономических обоснований с выявлением наиболее оптимальных направлений проектируемых магистралей. Проекты разрабатываются по-этапно:

Задание на проектирование выдается соответствующим министерством. В задании указываются общие требования к объекту нового строительства, в том числе:

ориентировочное направление будущей трубопроводной магистрали (начальный, промежуточный и конечный пункты);

месторасположение НБ и газохранилища;

проектная пропускная способность нефтепровода, нефтепродуктопровода или газопровода и грузооборот НБ и газохранилища.

Технический проект – выполняется с целью окончательного решения основных принципиальных проектных предложений и уточнения рекомендаций в ТЭО. В техническом проекте рассматривается весь комплекс инженерных задач (выбор площадок и трассы под строительство, выявления источников снабжения основным сырьем, топливом, водой и энергией, строительными материалами и т.д.).

Изыскательные работы – в их задачу входит наиболее детальный сбор и уточнение исходных данных, необходимых для проектирования. В объем изысканий входит следующий комплекс работ: экономические изыскания, трассирование, топографо-геодезическая съемка, инженерно-геологические, гидрологические изыскания и метеорологические наблюдения.

Для труднодоступных мест трассы производится аэровизуальное обследование и аэрофотосъемка.

Профиль трассы трубопровода является основным графическим материалом, при помощи которого определяются расстояния между ПС, выявляются перевальные, возвышенные точки трассы, а т.ж. глубокие впадины.

При инженерно-геологических изысканиях производят проходку разведочных выработок по окончательно выбранной трассе, контрольные обследования сложных участков и переходов, определение глубины промерзания грунтов, лабораторные анализы грунтов, подземных вод и определяют коррозионную и агрессивную активность грунтов.

Гидрогеологические изыскания включают в себя установление уровня высоких вод в местах переход трубопроводов через водные препятствия, продолжительность их стояния на пересекаемых болотах, выявление допустимых нагрузок на поверхности болота для определения проходимости механизированных колонн, а т.ж. возможности осушения болот.