- •2.9. Нормализация показателей микроклимата

- •Системы отопления

- •2.10. Защита от шума, вибрации, ультразвука и инфразвука

- •Для ограждений из силикатного стекла

- •Таким образом, чем выше звукопоглощающие свойства материала (больше коэффициент αобл), тем меньше требуемая площадь звукопоглощающей облицовки Sобл.

- •Защита от вибрации

- •Допустимая доза вибрации определяется как

- •Защита от ультразвука и инфразвука

- •2.11. Защита от биологических опасных и вредных факторов

- •2.12. Обеспечение безопасной эксплуатации систем, работающих под давлением

- •Гидравлические (пневматические) испытания

- •Время выдержки сосудов под пробным давлением

- •Клапанов:

Гидравлические (пневматические) испытания

После изготовления все сосуды подлежат гидравлическому испытанию пробным давлением Рпр. Величина пробного давления при гидравлических испытаниях сосудов, за исключением литых, определяется по формуле

![]() (2.107)

(2.107)

где Р – расчетное давление сосуда, МПа (кгс/см2); [σ]20, [σ]t – допускаемые напряжения для материала сосуда или его элементов соответственно при 20 оС и при расчетной температуре, МПа (кгс/см2).

Расчетное давление – это давление, на которое производится расчет сосуда на прочность.

Гидравлическое испытание деталей сосудов, изготовленных из литья,

_________________

4Ростехнадзор – Федеральная служба по технологическому, экологическому и атомному надзору

проводится пробным давлением, рассчитываемым по формуле

![]() (2.109)

(2.109)

Если сосуды и их детали изготовлены из неметаллических материалов, то для расчета пробного давления используются другие формулы, приведенные в Правилах.

При заполнении сосудов водой перед проведением гидравлических испытаний воздух должен быть полностью удален. Вода должна иметь температуру не ниже 5 оС и не выше 40 оС. Давление в испытываемом сосуде следует повышать плавно. Использование сжатого воздуха или другого газа для повышения давления не допускается. Давление в ходе испытаний должно контролироваться двумя манометрами одного типа, предела измерения, одинакового класса точности и цены деления. Время выдержки сосуда под пробным давлением должно быть установлено разработчиком проекта. Если в проекте это время не указано, то оно должно быть не менее значений, указанных в Правилах – см. табл. 2.8. Из неё следует, что время выдержки определяется с учетом толщины стенки сосуда.

Таблица 2.8

Время выдержки сосудов под пробным давлением

при гидравлических испытаниях

Толщина стенки сосуда, мм |

Время выдержки, мин. |

до 50 свыше 50 до 100 свыше 100 для литых металлических и многослойных сосудов независимо от толщины стенки |

10 20 30 60 |

После выдержки сосудов под пробным давлением осуществляют снижение давления до расчетного и производят осмотр наружной поверхности сосуда и всех его соединений. Если не обнаружено течи, трещин, слезок, потения в сварных соединениях и на основном металле, течей в разъемных соединениях, видимых остаточных деформаций, падения давления по манометру, то сосуд считается выдержавшим испытания. Если выявлены какие-либо дефициты, то после их устранения проводят повторные гидравлические испытания.

Замена гидравлического испытания на пневматическое (сжатым воздухом или инертным газом) допускается только при соблюдении особых условий и инструкции, предусматривающей необходимые меры безопасности и утвержденной в установленном порядке. При этом время выдержки сосуда под пробным давлением устанавливается разработчиком проекта, но должно быть не менее 5 мин.

Значения пробного давления, при котором испытывался сосуд, и результаты испытаний заносятся в паспорт сосуда лицом, проводившим испытания.

Каждый сосуд должен поставляться заводами-изготовителями с паспортом установленной формы, к которому должна быть приложена инструкция по монтажу и эксплуатации сосуда.

На сосудах должна быть прикреплена табличка, на которую наносятся:

товарный знак или наименование предприятия-изготовителя;

наименование или обозначение сосуда;

порядковый номер сосуда (по заводской нумерации);

год изготовления;

рабочее давление, МПа;

расчетное давление, МПа;

приборное давление, МПа;

8) допустимая максимальная и(или) минимальная рабочая температура стенки, оС;

масса сосуда.

Если сосуд имеет наружный диаметр менее 325 мм, то указанные выше данные могут быть нанесены на корпус сосуда электрографическим способом.

Паспорт сосуда должен содержать 32 страницы. В нем приводится удостоверение о качестве изготовления сосуда, характеристика сосуда, сведения об основных элементах, включая арматуру, КИП и приборы безопасности, сведения о местонахождении элементов сосуда, записи результатов освидетельствования (стр. 13-31), номер, дата приказа, должность и фамилия лица, ответственного за исправное состояние и безопасное действие сосуда.

Арматура, контрольно-измерительные приборы,

предохранительные устройства

Для обеспечения управления работой и безопасных условий эксплуатации сосуды в зависимости от их назначения должны быть оснащены:

запорной или запорно-регулирующей аппаратурой;

приборами для измерения давления;

приборами для измерения температуры;

предохранительными устройствами;

указателями уровня жидкости.

На маховиках запорной арматуры указывают направления их вращения при открывании или закрывании арматуры.

Каждый сосуд и его самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Они устанавливаются на штуцере сосуда или на трубопроводе между сосудом и запорной арматурой. Согласно Правилам при рабочем давлении сосуда до 2,5 МПа (25 кгс/см2) класс точности манометров должен быть не ниже 2,5, если рабочее давление выше 2,5 МПа, то класс точности этих приборов должен быть не ниже 1,5.

Манометры должны подбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы прибора. Например, рабочее давление в сосуде 4 кгс/см2. В этом случае могут использоваться манометры с пределом шкалы который должен быть между (3.4=12)/2 и (3.4=12) кгс/см2, т.е. можно использовать манометры с пределами шкал между (0-6) и (0-12) кгс/см2. Можно взять манометр со шкалой (0-8) кгс/см2 и при рабочем давлении стрелка прибора будет в середине второй трети этой шкалы.

Владелец сосуда должен нанести на шкалу манометра красную черту, обозначающую рабочее давление. Можно взамен красной черты прикрепить к корпусу манометра металлическую пластинку, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

Правила устанавливают требования к номинальному диаметру корпуса манометров. Если они устанавливаются на высоте до 2 м от уровня площадки наблюдения, то этот диаметр должен быть не менее 100 м, от 2 до 3 м – не менее 160 мм. Установка же манометров на высоте более 3 м не разрешается.

Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку прибора с помощью контрольного манометра. Это требование не обязательно при наличии возможности проверки манометра в установленные сроки путем снятия его с сосуда.

Манометры не допускаются к использованию в случаях:

отсутствует пломба или клеймо с отметкой о проведении проверки;

просрочен срок проверки;

3) стрелка прибора при его отключении не возвращается к нулевому делению шкалы на величину, превышающую половину допускаемой погрешности;

4) разбито стекло или имеются повреждения, которые могут повлиять на правильность показаний прибора.

Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Дополнительно не реже одного раза в 6 месяцев владелец сосуда должен провести проверку рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается использовать проверенный рабочий манометр, имеющий одинаковую с проверяемым прибором шкалу и класс точности.

Руководство организации – владельца сосуда должно разработать и утвердить «Инструкцию по режиму работы и безопасному обслуживанию сосудов, работающих под давлением», в которой должны быть определены порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов.

Если сосуды имеют границу раздела сред (например, вода – пар), то должны использоваться указатели уровня. Кроме этих указателей, могут устанавливаться звуковые, световые и другие сигнализаторы и блокировки по уровню.

На каждом указателе уровня жидкости отмечаются допустимые верхний и нижний уровни. Они устанавливаются проектной организацией. Высота прозрачного указателя уровня жидкости должна быть не менее чем на 25 мм соответственно ниже нижнего и выше верхнего допустимых уровней жидкости.

Указатели должны быть снабжены арматурой (краны, вентили) для их отключения от сосуда и продувки с отводом рабочей среды в безопасное место.

Все сосуды, работающие под повышенным давлением, должны быть снабжены предохранительными устройствами от повышения давления. Для этого используются:

пружинные предохранительные клапаны (ПК);

рычажно-грузовые ПК;

3) импульсные предохранительные устройства, состоящие из главного ПК и управляющего импульсного клапана прямого действия;

4) предохранительные устройства с разрушающимися мембранами;

5) другие предохранительные устройства, применение которых согласовано с Госгортехнадзором России.

Рычажно-грузовые ПК не допускаются к использованию на передвижных сосудах.

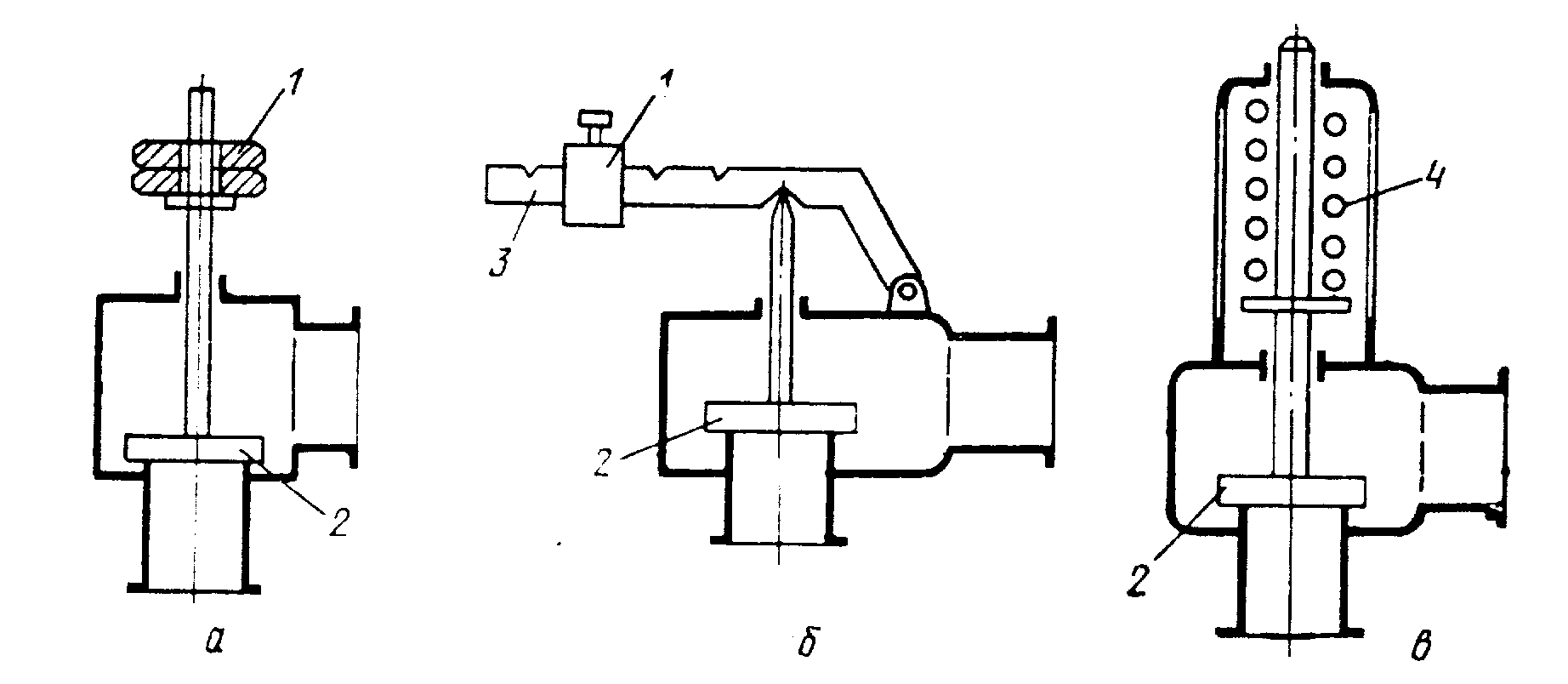

Принципиальные схемы основных типов ПК приведены на рис. 2.36 и 2.37. Груз на рычажно-грузовых клапанах (см. рис. 2.36б) должен надежно фиксироваться в заданном положении на рычаге после тарировки клапана. Конструкция пружинного ПК (см. рис. 2.36в) должна исключать возможность затяжки пружины сверх установленной величины и предусматривать устройство для проверки исправности действия клапана в рабочем состоянии путем принудительного открывания его во время работы. Устройство пружинного ПК показано на рис.2.38.

Рис. 2.36. Принципиальные схемы основных типов предохранительных