- •Лабораторно-практичне заняття № 1

- •Хід роботи Теоретична частина

- •Класифікація ковбасних виробів.

- •Практична частина

- •1. Технологія хліба м'ясного

- •2. Технологія свинини пресованої

- •3. Технологія баличку останкінського копчено-вареного вищого ґатунку

- •4. Технологія ковбаси вареної

- •5. Технологія ковбаси варено-копченої

- •Лабораторно-практичне заняття № 2

- •Лабораторно-практичне заняття № 3

- •Питання для самоперевірки

- •Завдання до лабораторних робіт:

- •Алгоритм виконання аналітичної частини

- •Алгоритм виконання лабораторних відпрацювань

- •Тлумачний словник

- •Список рекомендованої літератури

- •Додаток а

- •Технологічна схема виробництва варених ковбас, сосисок, сардельок, м’ясних хлібів

- •Технологічна схема виробництва варено-копчених ковбас

- •4 Доби

- •Принципова технологічна схема виробництва продуктів із свинини, яловичини, баранини

- •Принципова технологічна схема виготовлення натуральних шматкових м’ясних консервів

- •Загальна технологія харчової промисловості Методичні вказівки щодо проведення лабораторних занять

Лабораторно-практичне заняття № 3

Тема: Технологія виробництва ковбасних виробів.

Мета: набуття необхідних знань, вмінь та навичок з проведення розділення тапівтуш, посолу та приготування фаршу.

План

Розділення напівтуш.

Посол сировини.

Приготування фаршу

Розділення напівтуш.

Процес виробництва різних видів ковбасних виробів має багато спільного. Він в основному складається з наступних груп операцій: підготовка сировини, посол м'яса, готування фаршу, формування виробів, термічна обробка, пакування і збереження виробів.

У ковбасний цех м'ясна сировина поступає у вигляді туш або напівтуш яловичини, свинини або баранини. При прийманні сировини уточнюють відповідність властивостей і стан сировини вимогам стандарту - перевіряють масу, вгодованість, свіжість м'яса, стан зачищення. У разі потреби зразки сировини направляють на лабораторний аналіз.

У технологічному процесі використовується м'якотна частина туши. З цією метою туши піддають розділенню, обвалюванню, а одержану м'якоть жалують.

Розділення - м'ясні напівтуші розділяють на окремі частини (відруби) відповідно до схем стандартного оброблення.

Способи розділення напівтуш:

Вертикальний

Горизонтальний

Спеціалізований.

Комбінований.

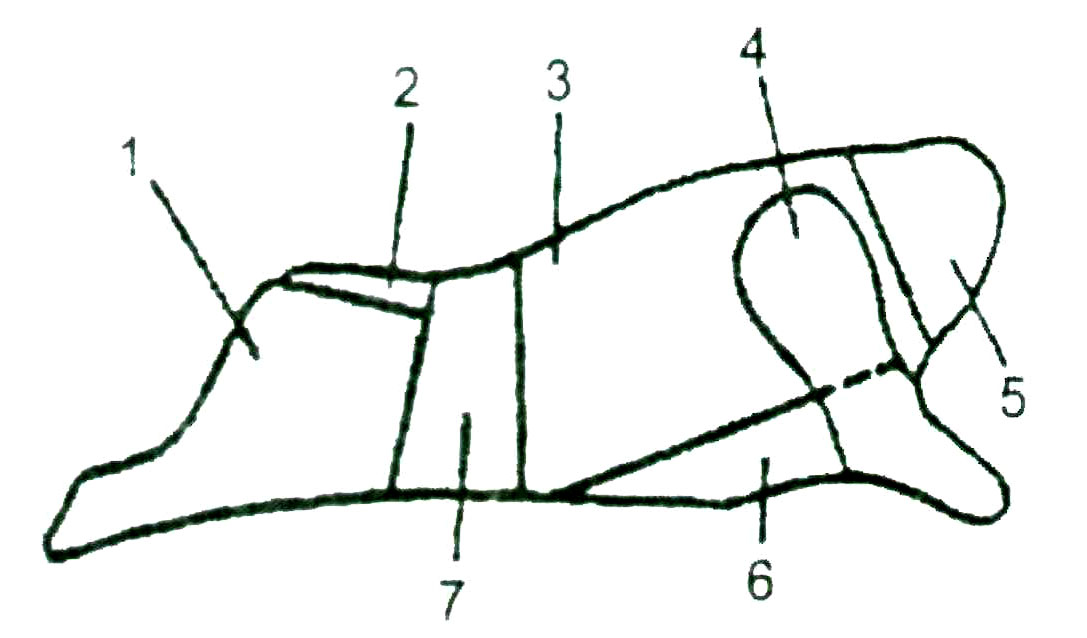

- Схема спеціалізованого розділення яловичини:

1. задня (тазостегнова) частина; 5 - шийна частина;

2- крижова частина; 6 - грудна частина;

3- спинно-реберна частина; 7 - поперекова частина.

4- лопаткова частина;

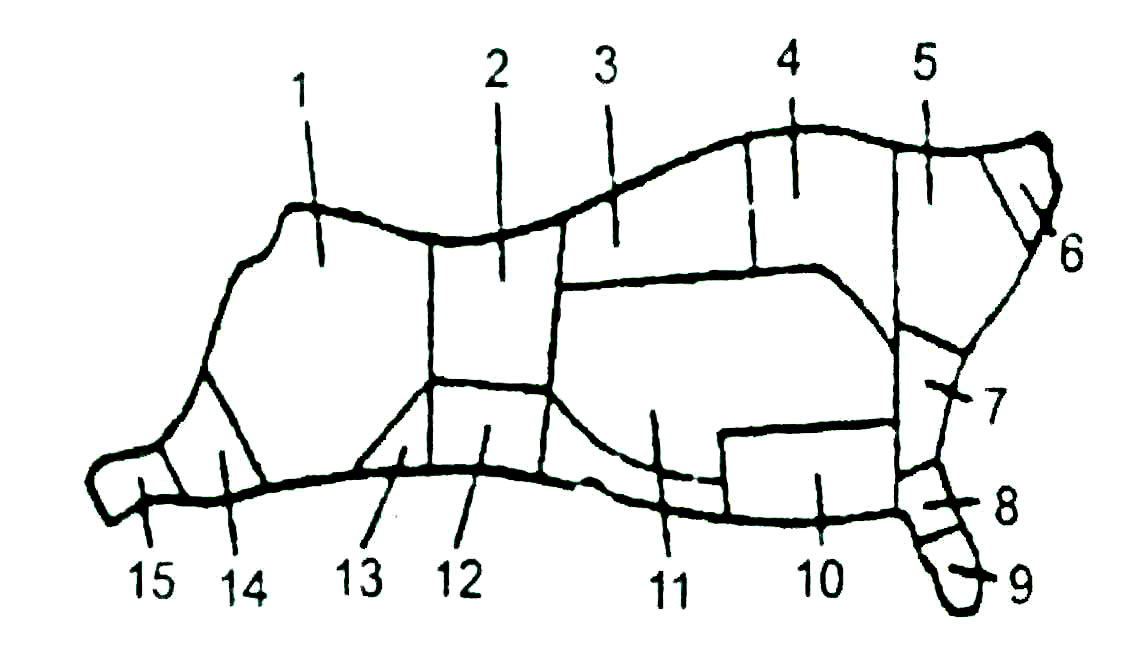

Схема комбінованого розділення яловичини:

- задня (тазостегнова) частина; 9 - рулька;

- поперекова частина; 10 - грудна частина;

- спинна частина; 11 – реберна частина;

- лопаткова частина; 12 – пашина;

- шийна частина; 13. щуп;

- заріз; 14. підстегенце;

- плечова частина; 15. ляшка.

передпліччя;

При комбінованому розділенні найбільш цінні частини (грудинка, задня, поперекова, спинна частини) направляють у реалізацію або на виготовлення напівфабрикатів і фасованого м'яса.

При розділенні свинячих напівтуш необхідно враховувати напрямок використання сировини, так як значну частину відрубів використовують для виготовлення натуральних м'ясних виробів.

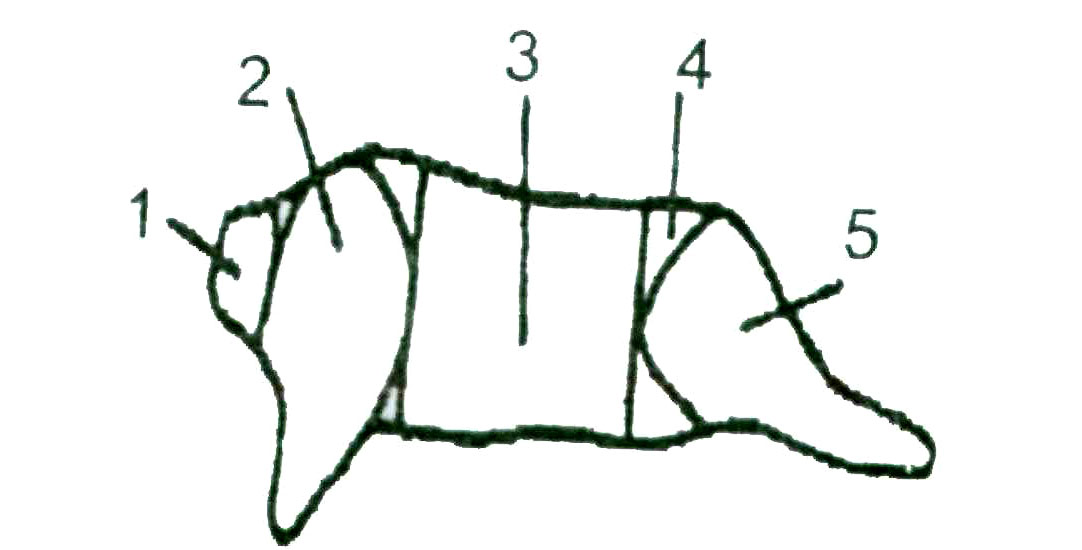

Схема спеціалізованого розділення свинини:

. - лопаткова частина; 5 - окіст;

. - спинна частина; 6 - рулька;

. - грудинка; 7 - голяка.

. - поперекова частина;

При такій схемі розділення на виробництво солоних виробів можна використовувати до 75% маси усієї туши. Ніжки, крижова частина, жиловане м'ясо, шпик і м'ясні обрізки використовують у ковбасному виробництві або для напівфабрикатів. Жирну свинину повністю використовують для виробництва ковбас.

Схема комбінованого розділення свинини:

- шийна частина; 4 - поперекова частина;

- лопаткова частина; 5 - окіст.

- спинно-реберна частина;

Баранячі туши розділяють на дві частини: передню і задню.

Розділення проводять ножами на підвісних шляхах або спеціальному столі.

Обвалювання м'яса - це відділення м'якотної частини туши від кісток. Проводять обвалювання вручну за допомогою ножів на стандартних або конвеєрних столах. На кістах залишається 5-6% м'якотної тканини відносно маси кістки.

Жилування м'яса – це видалення із м'якотної частини туш, сполучної тканини, кровоносних і лімфатичних судин, сухожиль, жиру, дрібних кісточок і розділення м'яса на сорти залежно від вмісту жирової і сполучної тканини.

Жиловану свинину сортують на сорти:

вищий – шматки м'яса тканини без жиру, сполучної тканини та інших включень(задньої лопаткової частини): вихід жилованої яловичини - 20% до маси жилованного м'яса;

перший - м'язова тканина з вмістом до 6% від маси м'яса сполучної тканини у вигляді плівок, вихід становить 45%;

другій – менш цінні частини туши, які містять до 20% сполучної тканини і жиру (грудна, шийна частини, чашина, рульки); вихід становить 35%,

Жиловану свинину залежно від вмісту жиру поділяють на три сорти:

нежирна - м'язова тканина без сполучної тканини, жиру (для виготовлення варених ковбас допускається свинина з вмістом не більше 10% міжм'язового жиру);

напівжирна - м'язова тканина містить 30-50% жирової тканини;

жирна - м'язова тканина з масовою часткою жирової тканини понад 50%.

Свинячий шпик в шкірою або без неї залежно від асортименту поділяють на торгівельний (солоний), копчений і ковбасний (бокова і спинна частина туши).

Посол сировини.

Посол м'яса - це обробка м'яса кухонною сіллю і витримка його протягом часу, достатнього для рівномірного розподілу і завершення тих внутрішніх процеси, що додають м’ясу або м'ясопродуктам бажані властивості.

У результаті посолу відбувається:

формування необхідного смаку, запаху, кольору, консистенції;

запобігання мікробіологічного псування;

збільшення вологозв'ячуючої здатності м'яса;

підвищення соковитості м'яса;

збільшення виходу виробів.

Розрізняють такі види посопу (див. табл.11)

Таблиця 11. - Характеристика способів посолу

Спосіб посолу |

Продукт |

Переваги |

Недоліки |

Сухий |

Всі види м'ясопродуктів |

- забезпечує високу концентрацію солі; - тривалий термін зберігання - точне дозування солі |

- нерівномірність розподілу солі; - солоність, жорсткість виробів; - втрата маси продукту |

Мокрий |

Ковбасні, копчені вироби |

- забезпечує високий вихід, високу якість; - короткий виробничий цикл; - точне дозування солі |

- втрата розчинних речовин; - нетривалий термін зберігання |

Комбінований |

Копчені вироби |

- забезпечує високу якість, - короткий виробничий цикл; - тривалий термін зберігання |

неточне дозування солі; - додаткові технологічні - операції. |

Залежно від виду готової продукції вводять різну кількість солі. Так, при виготовленні варених ковбас кількість солі складає 2,5% до маси м'яса, такої кількості солі досить для надання потрібного смаку готовому продукту. при виготовленні напівкопчених і копчених ковбас кількість солі, що додається, складає 3-4%.

Тривалість витримки м'яса в солі залежить від розмірів шматків:

- 2-3 мм. - 6-12 год. (для варених ковбас);

- 16-25 мм. - 24 год. (для варених ковбас);

- 400 г. - 24 год. (для варених ковбас);

- 400 г. - 48 год. (для налівкопчених ковбас);

- 400 г. - 120 год. ( для сирокопчених ковбас).

При посолі крім солі додають також і нітрит натрію для забезпечення стійкого фарбування продукту (0,005% до маси м'яса).

Посол м'яса і м'ясопродуктів проводять у діжках, чанах і шухлядах.

В даний час у м'ясній промисловості переходять на інтенсивний механічний спосіб виготовлення солоних виробів.

Шприцювання безкісткової сировини для виробництва варених і копчено-запечених виробів типу шинки у формі виконують за допомогою багатоголкових шприців. Багатоголковий шприц "Инжект-Стар Би-25" включає горизонтальний конвеєр для транспортування сировини і блок вертикальних голок. Розсіл подається в голки в момент їхнього занурення в м'ясну сировину.

Механічну обробку кісткових відрубів, безкісткової сировини і велико подрібненого м'яса (товщиною 25-30 мм) здійснюють методами тумблювання, масування, виброперемішувания (і всі із застосуванням вакууму, а також в умовах підвищеної температури сировини, розсолу і навколишнього середовища й ін.), електромасування.

Тумблювання (під вакуумом) роблять на лінії ХС-3 "Инжект-Стар" фірми "Ласка". Сировина подається конвеєрним транспортером. Прошприцьований напівфабрикат стрічковим транспортером завантажується в циліндричний контейнер (місткістю 1 м3). Безкісткову сировину обробляють у циліндрах з 3 полками пластинчастого типу, кісткова сировина в циліндрах з 4 полками округленого профілю. Після завантаження контейнера на 40-50% його обсягу він герметичне закривається кришкою, переводиться в горизонтальне положення й укладається на два валики. Обертання останніх викликає обертання барабана. Обробку ведуть під вакуумом (50 КПа). Установкою керують з пульта (включення перекидаючого пристрою, валиків, вакууму, циклу механічної обробки). Запрограмований хід робочих процесів протікає автоматично. Солоний напівфабрикат за допомогою розвантажувального пристрою (після зняття кришки) вивантажується з контейнера в ємності для транспортування до місця його наступної обробки (додаткової витримки в засолі або формування).

Прошприцьовану сировину масажують в установці фірми "Сеффелаар і Лоойен". Ємність із прошприцьованою сировиною переміщається за допомогою електропідйомника або ручного гідравлічного підйомника-візка до місця масування (звичайно біля стіни приміщення, на якій монтують вертикальні мішалки і пульт керування). Мішалка опускається в ємність і приводиться в обертання. Обробка ведеться автоматично по запланованій програмі: безкісткові свинячі окости 10-10-10 хв (обертання в одну, в іншу, спокій) протягом 24 ч, грудинки 7-7-7 хв протягом 18 ч.

Шприцювання-тумблювання безкісткової сировини проводять в установці фірми "Ланген". Пересувна ємність із сировиною подається до установки, герметичне зміцнюється на ній, і установка приводиться в обертання. Обробка ведеться під вакуумом. При обертанні сировина переміщається з завантажувальної ємності послідовно в ємність з порожніми голками для його шприцювання й у ємність з голками для проколювання. Розсіл подається в період перебування порожніх голок у сировину. У торцевій частині шприцовочної ємності розташовано 4 групи голок по 76 у кожній. При частоті обертання 8 хв-1 обробка 500 кг сировини протягом 30 хв забезпечує рівномірний розподіл розсолу. Установка автоматизована, її застосування забезпечує досить точне дозування розсолу і виключає його втрати.

Безкісткові відруби обробляють як у тумблерах (із пластиноподібними виступами), так і в масажерах. Інтенсивність обробки в тумблерах залежить від кількості і форми виступів, діаметра і частоти обертання ємності. Істотне значення мають характеристики м'яса (вихідна консистенція, розміри шматків, проникність тканини й ін.). М'ясо м'якої консистенції (свинина, пташине) краще обробляти в масажерах. При цьому параметри обробки більш помірні - щодо невеликий діаметр тумблера, невисока частота обертання ємності тумблера (або лопат масажера). М'ясо більш тверде (яловичина, баранина, конина) рекомендується обробляти більш тривалий час при підвищених швидкостях у ємності тумблера великого діаметра, де більш явно виявляється ефект ударного впливу.

Механічна обробка кісткових відрубів (переважно корейок і грудинок) поки не одержала широкого поширення. Кісткова тканина в процесі механічної обробки м'ясо-кісткової сировини виконує роль внутрішнього органа, що масажує. Щоб уникнути появи дефекту розшаровування отрубів по границях роздягнула тканин механічну обробку рекомендується вести в тумблерах з округленою формою виступів менш інтенсивно і тривало.

Віброперемішування (вібромасування) сировини проводять у віброзмішувачі Я2-ФФД конструкції ВНИИМП. Він складається з мішалки з двома лопатевими валами, що перемішують, і вібростолу з дебалансним вібратором. Коливання вібростолу передаються корпусові змішувача і сировині, що знаходиться в ньому. Віброперемішування ведуть протягом 20-25 хв при частоті (коливань 16-17 Гц, амплітуді 2-3 мм і частоті обертання валів, що перемішують, 20-30 хв-1. При виробництві "Шинки до сніданку" у змішувач додають 20% розсолу (щільність 1103 кг/м3) із вмістом 0,03% нітриту і 1,5% цукру. Після Віброперемішування сировину вводять в оболонку і витримують при температурі 6-8°С в плин 24 год.

Приготування фаршу

Фаршем називають суміш відповідним чином приготовлених складових частин, узятих у кількостях, передбачених рецептурою для даного сорту ковбасних виробів.

Тонке подрібнення м'яса - найважливіша операція у виробництві варених ковбас. Для такого подрібнення використовують кутер. Кутерування повинне забезпечити не тільки належний ступінь подрібнення м'яса, але і зв'язування ним необхідної кількості води, що необхідно для отримання продукту з максимальним виходом.

Обробка м'яса у вакуум-кутері забезпечує видалення повітря з фаршу і, як наслідок, одержання варених ковбас і особливо сосисок високої якості.

Шпик, жирну і напівжирну свинину, яловичий і баранячий жири, що вводяться у фарш у шматочках, подрібнюють на шпикорізці або вовчку.

Далі приступають до складання фаршу. У фаршмішалку спочатку завантажують яловичину і нежирну свинину і пускають у хід лопаті мішалки. Потім, якщо потрібно, додають холодну воду. Через 6-8 хв. перемішування вводять сухе молоко, меланж, фосфати, спеції і нітрит, якщо він не був доданий раніше. Після цього завантажують жирну свинину, а за 2-3 хв. до закінчення перемішування – шпик. Під час перемішування його шматочки не новині деформуватися, вони повинні рівномірно розподілятися в об'ємі маси.

Готовність фаршу визначають за часом перемішування і станом фаршу. Фарш повинен бути однорідним і досить клейким, прилипати до поверхні лопаті. Тривалість перемішування залежить від властивостей фаршу, коефіцієнта завантаження і складає: для фаршу варених ковбас - 20 хв., напівкопчених - 12 хв., копчених - 10 хв.

Формування (шприцювання) ковбасних виробів

Процес формування включає операції: заповнення оболонки (шприцювання), в'язання і штриховку ковбас, розміщення ковбас на ціпки і рами.

Ціль формування - надання форми і захист від зовнішнього впливу.

Згідно з діючими стандартами кожен вид і сорт ковбасних виробів виготовляють у певній оболонці. Перед наповненням усі кишкові оболонки замочують у чанах, промивають проточною водою, перевіряють їх цілісність і міцність.

Шприци являють собою машини, що працюють за принципом насосів періодичної або безперервної дії. Фізична природа пронесу шприцювання - це пластична деформація фаршу, що здійснюється його продавлюванням через насадку (цівку). Цівка являє собою металеву трубку з конічним розширенням на тім кінці, що прикріплюється до патрубка шприца. Заповнюють оболонку фаршем через цівки, на які натягують оболонки.

Варені ковбаси шприцюють з найменшою щільністю, тому що зайва щільність приводить до розриву оболонки під час варіння батонів унаслідок розширення вмісту. Копчені ковбаси, навпаки, шприцюють з найбільшою щільністю, тому що обсяг батонів сильно зменшується в результаті подальшого сушіння виробів. Завантажуючи фарш у шприц, потрібно домагатися, щоб укладання його було щільним, без повітряних прошарків.

Батони ковбасних виробів в'яжуть шпагатом з метою збільшення їхньої щільності і для зовнішньої відмінності виду і сорту ковбаси. Сосиски не в'яжуть, а перекручують, розділяючи на шприцьовану оболонку на батончики довжиною 10-15 см. Ці операції механізовані.

У процесі шприцювання разом з фаршем в оболонку попадає повітря. У місцях, де залишається повітря, після варіння можуть з'явитися скупчення бульйону. Для виходу повітря оболонку наколюють (штрикують). Робити це треба акуратно, інакше при варінні батонів через ці отвори видавлюватися фарш, що утворює так звані напливи. Віскозні оболонки не штрикують.

Нашприцьовані ковбаси негайно навішують на ціпки, які розміщують на рамах у 4-5 ярусів. Рами можна пересувати по підвісних коліях. Батони розміщують на рамах так, щоб вони не стикалися один з одним.

Осаджування.

Після формування роблять осаджування ковбасних виробів у камерах при 0-2°С і ВВП 80-85%.

Тривалість осаджування:

для варених ковбас - 2-4 год., (залежно від діаметра батона);

для налівколчених ковбас - 4-6 год.;

для копчених ковбас - до 7 діб.

Осаджування забезпечує відновлення зв'язків між частинами фаршу, порушених у момент шприцювання; фарш здобуває щільну структуру, оболонка підсушується, що сприятливо позначається на якості обсмажування ковбас, також відбувається дозрівання фаршу під дією ферментів і мікроорганізмів, поліпшується консистенція, смак, аромат і колір ковбас.

Обсмажування.

Обсмажуванню піддають усі варені і напівкопчені ковбаси за допомогою димових газів при високих температурах (до 100°С) з метою обробки поверхневого шару батонів. Під час обсмажування відбувається втрата маси за рахунок випару вологи: сосиски втрачають до 10-12%, варені - до 4-7%, напівкопчені ковбаси - до 7%.

Процес обжарювання протікає у 2 фази:

підсушування оболонки, температура 50-60°С;

власне обжарювання, температура 90-110°С

Тривалість обсмажування залежить від виду ковбасних виробів, діаметра батонів, виду оболонки і складає, наприклад, для сосисок 30 хв., для ковбаси в широкій оболонці - 2,5 год. Обсмажу вальні камери бувають з вогневим, паровим і газовим обігрівом.

Варіння.

Після обсмажування усі ковбаси, за винятком сиров'ялених і сирокопчених, направляють на варіння. Ковбаси варять при температурі 75-85°С. У результаті варіння ковбаси доводяться до стану готового до вживання продукту.

Ковбасні вироби варять у відкритих варочних котлах з гарячою водою і гострою парою (варильні камери). Варіння гострою парою більш економічне і менш трудомістке, тому одержало більшого поширення.

Тривалість варіння ковбасних виробів залежить від діаметра батона, виду, сорту ковбаси, температури батонів перед завантаженням і продовжується від 15 хв. для сосисок і до 90 хв. для ковбасних виробів у широких оболонках.

Охолодження.

Після варіння для запобігання передчасного псування і зниження втрат маси ковбасні вироби прохолоджують до температури 8-15°С. Ковбаси охолоджують у два прийоми: спочатку під душем холодною водою (температура 10-15°С) протягом 10-30 хв. залежно від діаметра батона.

Після охолодження водою ковбасні вироби на цих рамах по підвісних шляхах направляють у камери охолодження, де підтримують температуру повітря 4°С і ВВП близько 95%. Тривалість охолодження в камерах - від 4 до 8 год.

З камер охолодження варені ковбаси направляють у камери схову і в реалізацію.

Запікання.

Запікання використовується для виробництва ковбасних виробів без оболонки (м'ясні хліби - склад фаршу, як і у варених ковбас; паштети - фарш ліверних ковбас). Для захисту фаршу від несприятливого впливу зовнішнього середовища, забезпечення менших втрат маси продукту і одержання більш соковитого, ніжного і смачного продукту на поверхні м'ясних хлібів створюють щільну скоринку шляхом запікання в струмі гарячого повітря.

Вироби запікають при поступовому підвищенні температури від 70 до 1500С протягом 3,5 год. Після запікання хліби витягують з форм, прохолоджують до 6-10°С і упаковують.

Копчення.

Коптять сирокопчені (звичайно після осаджування), а також варено-копчені (первинно після осаджування і вдруге після варіння й остигання на повітрі) і напівколчені ковбаси (після варки й остигання).

У процесі копчення ковбасні вироби накопичують продукти неповного згорання деревини, що входять до складу диму або рідких коптильних препаратів, і втрачається деяка кількість води.

Смак і аромат копчених ковбасних виробів зв'язаний з нагромадженням в основному в їхньому поверхневому шарі летких речовин. Стійкість ковбасних виробів, які піддаються копченню, до впливу мікроорганізмів зв'язана з бактерицидним впливом коптильних речовин, зневоднюванням продукту і бактеріостатичним (придушенням життєдіяльності мікроорганізмів) впливом повареної солі, що утримується в продукті, концентрація якої збільшується в результаті зневоднювання.

При виробництві напівкопчених і варено-копчених ковбас застосовують гарячий метод копчення (35-50°С), а при виробництві сирокопчених - холодний (18-22°С).

Тривалість холодного копчення сирокопчених ковбас - 5-7 діб, гарячого копчення варено-копчених - 1-2 доби, напівкончених -12-24 год.

Вироби коптять у стаціонарних коптильних камерах і в автокоптильнях. При застосуванні автокоптилень забезпечується рівномірність копчення ковбасних виробів, тому що продукт під час копчення знаходиться в русі і проходить через усі температурно-вологі зони.

Сушка.

Сушать сирокопчені, варено-копчені і напівкопчені ковбаси. Мета сушки - знизити вологість продукту і збільшити відносний вміст повареної солі і коптильних сполук у ковбасних виробах для збільшення тривалості зберігання.

Ковбасу сушать у сушильних камерах при температурі 12°С і ВВП 75%.

Тривалість сушіння залежить від виду виробів. Сирокопчені ковбаси сушать 25-30 діб, а іноді до 90 діб, варено-копчені - 5-10 діб, напівкопчені - 0,5-2 доби.

У сирокопчених ковбасах вміст вологи складає 25-30%, варено-копчених - 30-40%, напівкопчених – 40-50%.