- •Содержание

- •Соли кислородсодержащих кислот.

- •Соединения с галогенами.

- •Тиоцианаты.

- •Соединения с неметаллами.

- •Сплавы с металлами.

- •Соединения с органическими лигандами

- •Сырьевые источники циркония и гафния.

- •Мировые запасы циркония по оценке Геологической службы сша (без учета России и стран снг)

- •Методы выделения соединений циркония из растворов выщелачивания.

- •Переработка эвдиалита.

- •Переработка бадделита.

- •Методы разделения циркония и гафния.

- •Получение наноразмерного диоксида циркония

- •Получение металлических циркония и гафния.

- •Получение компактного металла.

- •Рафинирование циркония и гафния.

- •Литература

- •Избранные главы ХиТррэ. Химия и технология циркония и гафния.

Мировые запасы циркония по оценке Геологической службы сша (без учета России и стран снг)

Страна |

Общие запасы, млн.т. ZrO2 |

Выявленные ресурсы (включая запасы), млн.т. ZrO2 |

Среднее содержание, ZrO2, % |

Австралия |

9,1 |

30,0 |

0,2-1,7 |

ЮАР |

14,0 |

14,0 |

0,3-0,4 |

США |

3,4 |

5,3 |

0,2-0,3 |

Китай |

0,5 |

3,7 |

0,2-0,3 |

Бразилия |

2,2 |

4,6 |

0,3-4,7 |

Индия |

3,4 |

3,8 |

0,06-0,6 |

Др. страны |

0,9 |

4,1 |

- |

Всего |

33,5 |

65,5 |

- |

Отличительной чертой структуры мировых запасов является превалирующая доля титано-циркониевых россыпных месторождений. Основные промышленные мировые запасы циркония (свыше 95%) заключены в прибрежно-морских россыпях (ПМР), где циркон находится вместе с титановыми (ильменит, рутил) и редкоземельными минералами. Среднее содержание циркона в песках ПМР варьирует в широких пределах – от сотых долей процента до трёх процентов (редко достигая 8%). Запасы и ресурсы циркона прибрежно-морских россыпей характеризуются крупными масштабами - до нескольких миллионов тонн двуокиси циркония в отдельных месторождениях.

На долю бадделеитсодержащих руд приходится около 5% мировых промышленных запасов циркония. Его запасы исчисляются первыми сотнями тысяч тонн. По данным "Mining Annual Review", в настоящее время единственным в мире источником бадделеита остается комплексное Ковдорское месторождение, расположенное на юго-западе Кольского п-ова в России. Годовое производство бадделеита здесь превышает 6,5 тыс. т.

Таким образом в настоящее время мировое производство цирконий содержащих концентратов превысило 1,4 млн т. и обеспеченность стран-производителей достоверными запасами циркониевого сырья, рассчитанная по уровню действующих мощностей по добыче, в целом превышает 80 лет.

Переработка циркона.

Поскольку основным сырьевым источником циркония и гафния является циркон, то и технологию производства циркония и его соединений целесообразно начинать с переработки циркона.

Первой стадией переработки циркона, как и для большинства редкометального сырья является обогащение. Обычно руды, содержащие циркон, обогащают гравитационными методами, а для отделения минералов железа применяют магнитную сепарацию. После обогащения цирконовые концентраты содержат 65% ZrO2 (концентрат 1-го сорта). Концентраты поступают на стадию разложения.

Методы разложения цирконовых концентратов.

Задачей стадии разложения является, перевод циркония в растворимые (летучие) соединения и отделение его от основной примеси – кремния. Для этого можно использовать различные методы:

Сплавление с едким натром.

Спекание с содой.

Спекание с карбонатом кальция.

Спекание с фторсиликатом калия.

Хлорирование циркона и карбонитридов циркония.

Плазменное разложение.

Выбор метода разложения зависит от многих факторов, в первую очередь от того в виде какого соединения хотят получать цирконий, методов разделения циркония и гафния и т.д.

Щелочные методы разложения. К этим методам относятся: сплавление с едким натром, спекание с содой и спекание с известью. Немного подробнее об этих методах.

Сплавление с едким натром (NaOH) и спекание с содой (Na2CO3).

Эти методы используют относительно редко из-за дороговизны реагентов. Кроме этого при сплавлении с едким натром образуются щелочные аэрозоли, что требует особых условий по охране труда.

Основные реакции, протекающие при разложении:

![]()

Спек, продукт реакции обрабатывают водой для удаления Na2SiO3. Но полностью его удалить не удается. Цирконат натрия в воде не растворяется, оставаясь в осадке. Осадок обрабатывают растворами либо соляной кислоты, при этом цирконий переходит в раствор в виде Zr(OH)2Cl2. Либо раствором серной кислоты, при этом цирконий будет находиться в растворе в виде ZrOSO4 или H2[ZrO(SO4)2]. При кислотной обработке осадка остатки кремния образуют кремневую кислоту, которую необходимо скоагулировать.

Для этой цели используют полиакриламид (ПАА). Цирконийсодержащие растворы отделяют от осадков фильтрацией.

Спекание с карбонатом кальция.

Химизм процесса спекания достаточно сложен, при этом протекает порядка 40 реакций, при t=1400-1500. Наиболее вероятные реакции:

Изменяя концентрацию карбоната кальция в шихте мы можем регулировать протекание реакции, так увеличение концентрации карбоната кальция при водит к образованию CaZrO3 и Ca3ZrSi2O9. Уменьшение же концентрации карбоната кальция, в качестве продуктов получаем CaSiO3 и ZrO2. Это положено в основу «прямого метода» получения диоксида циркония, который в дальнейшем используют для получения огнеупоров.

Кроме концентрации карбоната кальция при проведении спекания необходимо учитывать, что этот процесс относится к твердофазным. Т.е. взаимодействие протекает без участия жидкой фазы, а это значит, что кинетически это очень медленный процесс, поскольку определяется диффузией сходных реагентов через твердый продукт. Для ускорения этого процесса в систему вводят хлорид кальция (5%), который плавится при температуре 774ºС и образует микрожидкую фазу, что интенсифицирует процессы диффузии и позволяет снизить температуру процесса спекания до 10501100С. Степень разложения концентрата при этом достигает 97-98%.

Суммарную реакцию процесса с учетом введения в систему хлорида кальция можно представить в следующем виде:

![]() (40)

(40)

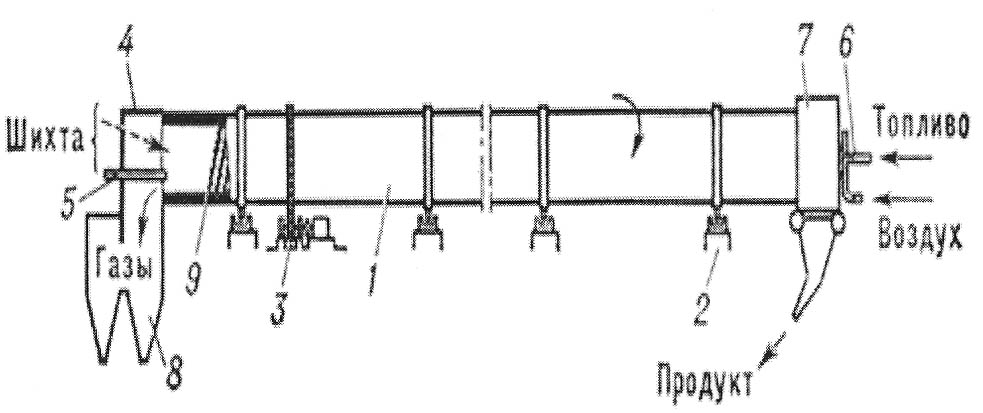

Спекание ведут в барабанных вращающихся печах в течении 4 — 5 часов при температуре 11000С (рис.4).

Рис.4

Барабанная вращающаяся печь.

1. Барабан печи. 2. Бандаж – опорно-упорная станция.

3. Привод: электромотор и редуктор, венцовая шестерня.

4. Холодная головка печи (загрузочная). 5. Шнек для загрузки шихты. 6.Топливная форсунка. 7.Горячая головка печи (разгрузочная). 8. Газоходы для отвода отходящих газов. 9. Футеровка барабана печи.

При малых масштабах производства возможно использование подовых печей, но это снижает эффективность процесса.

Для перевода циркония в растворимые соединения и отделения от кремния спек можно обрабатывать либо соляной, либо серной или азотной кислотой.

Разложение с помощью соляной кислоты проводят в две стадии. На первой стадии обрабатывают спек 5-10% раствором кислоты на холоду. При этом соединения циркония не взаимодействуют с кислотой, а растворяется избыточный оксид кальция и разлагается ортосиликат кальция, с образованием коллоидной кремневой кислоты. Эта кислота удаляется вместе с раствором. В дальнейшем этот раствор можно использовать для производства SiO2 и CaCl2. Нерастворившийся осадок, содержащий цирконий, обрабатывают 25-30% раствором соляной кислоты при t=70-80С. Цирконий переходит в раствор в виде Zr(OH)2Cl2, а оставшийся кремний коагулируют с помощью полиакриламида.

Аналогичным образом проводят разложение спека азотной кислотой, получая при этом азотнокислый раствор Zr(OН)2(NO3)2.

Концентрированной серной кислотой спек разлагают в одну стадию. Это происходит за счет того, что серная кислота обладает сильным дегитратируюшим действием и кремневая кислота выделяется в виде плотного осадка. Сложности этого процесса заключаются в том, что при этом могут образовываться осадки безводного сульфата кальция (гипс), которые практически не фильтруются. Поэтому сернокислотное разложение ведут при режимах, обеспечивающих образование CaSO4∙2H2O или CaSO4∙0,5H2O, фильтруемых значительно лучше, чем гипс. Для этого снижают кислотность и повышают температуру процесса. Цирконий при этом переходит в сернокислый раствор.

Таким образом, в результате щелочного разложения цирконового концентрата и последующего кислотного выщелачивания спека получаем растворы, которые помимо циркония содержат гафний и такие примеси как железо, титан, алюминий, кальций и кремний.

Спекание циркона со фторсиликатом калия (K2SiF6).

Эффективным методом разложения циркона является спекание с термически неустойчивыми фторсиликатами щелочных металлов и железа.

Преимуществами этих фторирующих агентов являются невысокая стоимость, селективность действия, а также большая долговечность аппаратуры.

Промышленное применение имеет метод спекания циркона с гексафторосиликатом калия — К2SiF6 , который получают как побочный продукт в производстве суперфосфата из апатитов.

Этот процесс был создан в ГИРЕДМЕТе (Государственный научно-исследовательский и проектный институт редкометаллической промышленности) Н.П.Сажиным и Е.А.Пепеляевой, А.Ш.Ваксом.

Суммарная реакция, которой описывают процесс, можно записать следующим образом:

![]() (41)

(41)

Вероятно, взаимодействие циркона с гексафторсиликатом калия связано с процессом диссоциацией К2SiF6 , и протекает по стадиям:

К2SiF6 ‹=› SiF4 + 2КF (42)

ZrSiO4 + SiF4 ‹=› ZrF4 + 2SiO2 (43)

ZrF4 + 2КF ‹=› К2ZrF6 (44)

Этот механизм косвенно подтверждается тем, что взаимодействие наблюдается при 600 - 6500С, когда становится заметной термическая диссоциация К2SiF6 (рис. 4).

Кроме реакций (42), (43) и (44) между компонентами при температуре 650ºС протекают и другие реакции, из которых наиболее важна следующая:

ZrF4 + SiO2 ‹=› SiF4 + ZrO2 (45)

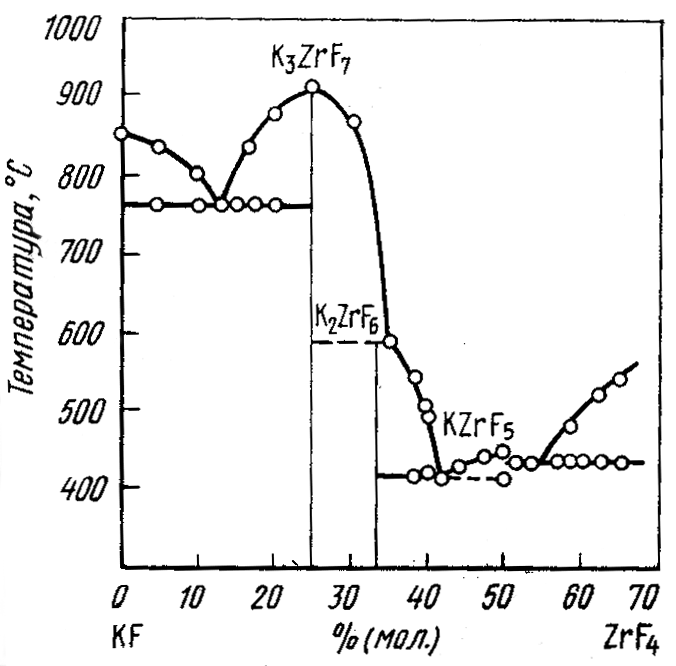

Для подавления процесса образования легколетучего тетрафторида кремния в шихту вводят до 40% (от 10% от массы циркона) хлорида калия. Фторсиликат калия берут с 50% избытком по отношению к циркону. Реакция спекания протекает достаточно быстро, поскольку в шихте образуется жидкая фаза (легкоплавкая эвтектика). Кроме K2ZrF6 в процессе разложения могут образовываться K3ZrF7, т.к. K2ZrF6 – инконгруэнтно плавящееся соединение и при t600С разлагается с образованием K3ZrF7 (рис. 5).

Рис. 5

Диаграмма состояния системы KF –ZrF4

Примеси титана, железа, алюминия и гафния, содержащиеся в цирконовом концентрате, также реагируют с К2SiF6, образуя комплексные фториды К3AlF6, К2TiF6, К3FeF6, К2HfF6. При взаимодействии с К2SiF6 в первую очередь с фтором связывается цирконий, затем алюминий, титан и железо.

При спекании цирконового концентрата с К2SiF6 необходимо исключить попадание в шихту соединений натрия, так как наличие натрия приводит к образованию малорастворимого соединения фтороцирконата натрия, который при выщелачивании остается в кеке. В условиях выщелачивания (температура 90 — 950С) растворимость Na2ZrF6 - 39,42 г/л, а К2ZrF6 - 241 г/л. Это существенно снижает извлечение циркония при спекании.

На практике процесс спекания проводят в барабанных вращающихся печах (рис. 3), длина печи ~ 18м, диаметр ~ 1,6м. Извлечение циркония при этом составляет 80-90%.

Для перевода К2ZrF6 в раствор спек выщелачивают горячей водой, подкисленной соляной кислотой. Выщелачивание проводят при соотношении т:ж=1:5.

В раствор вместе с К2ZrF6 переходят соединения, имеющие большую растворимость — KСl, KF, К2HfF6, К2TiF6, а также частично К2SiF6 и кремневая кислота. Почти весь алюминий, 80% железа, а также неразложившийся циркон, нерастворившийся К2SiF6 и ZrO2 остаются в осадке вместе с преобладающим количеством кремнезема, образующегося из цирконового концентрата.

Для очистки от примесей в горячий раствор добавляют соляную кислоту до рН – 2,5 – 3,0. При этом соединения железа и титана частично переходят в хлористые и при кристаллизации К2ZrF6 остаются в маточном растворе, а кремневая кислота коагулирует и выпадает в осадок.