В ведение

Огромную роль в любом производстве играет технологическая оснастка. Это обусловлено тем, что, чем качественнее оснастка для станков, тем лучше производительность предприятия. Машиностроение-основа технического перевооружения всех отраслей народного хозяйства. Важное место в общем выпуске продукции машиностроения принадлежит строительным и дорожным машинам. На современном этапе развития строительного и дорожного машиностроения весьма актуальными проблемами являются повышение надежности и долговечности изготавливаемых машин, рост эффективности их производства.

Параллельно с развитием технологии машиностроения совершенствовались технология и организация ремонта машин. Главные задачи машиностроения - рост эффективности повышения качества продукции, усиление режима экономии. Исходя из указанных задач, были установлены основные направления развития машиностроительного комплекса. Было решено в первоочередном порядке обеспечить коренную реконструкцию и опережающее развитие машиностроительного комплекса, прежде всего станкостроения.

Новые станки по сравнению со старыми станками, являются более сложными и точными по конструкции и поэтому обеспечивают более высокую точность выпускаемых машин. При этом при подготовке производства к выпуску новых машин ставятся требования максимального сокращения сроков и снижения себестоимости подготовки производства.

Повышение производительности обработки в значительной степени обусловлено внедрением механизации и автоматизации технологических процессов, оснащением производства специальными и переналаживаемыми приспособлениями. Степень оснащённости приспособлениями различных производств неодинакова. В крупносерийном и массовом производстве она значительно выше, чем в мелкосерийном производстве. Именно этим, в

основном, и объясняется тот факт, что трудоёмкость изготовления подобных деталей в крупносерийном и массовом производстве в 2 - 3 раза, а иногда и в пять раз меньше, чем в мелкосерийном и единичном производстве.

Понятно, что при малых партиях деталей и частой их замене не предоставляется важным использовать высокопроизводительные специальные приспособления, предназначенные для выполнения одной детали операции. В мелкосерийном и единичном производстве необходимы приспособления, которые после незначительного изменения путём переналадки можно было бы использовать многократно для осуществления различных детали операций.

В последние годы разработаны отвечающие этим требованиям так называемые переналаживаемые приспособления. Они обладают основными свойствами специальных приспособлений, высокой точностью и производительностью и одновременно позволяют значительно сократить их удельную металлоемкость, а также затраты на проектирование и изготовления за счёт возможности многократного использования.

В данном курсовом проекте проектируется специальное приспособление на протяжную операцию механической обработки детали «Шестерня», которое предназначено для протягивания шпоночных пазов детали. Курсовой проект включает в себя пояснительную записку, содержащая: введение, общий раздел, расчетно-конструкторский раздел и графическую часть, содержащую сборочный чертеж проектируемого приспособления и чертежи нестандартных деталей станочного приспособления.

О бщий раздел

Назначение, устройство и принцип действия проектируемого приспособления

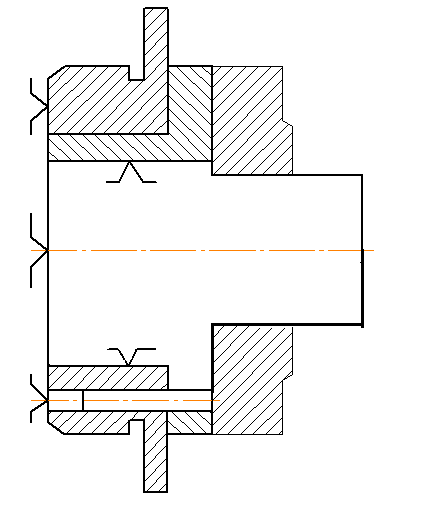

Приспособление предназначено для протягивания паза размером 16,12мм. Обойма закрепляется на фланце с помощью винта, а затем уже устанавливается деталь. После этого производится протягивание шпоночного паза детали «Шестерня». Для того, чтобы снять инструмент все действия выполняются в обратной последовательности.

Заготовка устанавливается на переднюю цилиндрическую часть фланца. Промежуточный цилиндрический бурт-фланец является опорной частью втулки. Режущие и калибрующие зубья плоской шпоночной протяжки имеют прямолинейные режущие кромки, параллельные дну протягиваемой канавки.

Приспособление состоит из следующих элементов:

Обойма;

Фланец;

Ручка.

Рисунок 1 – Схема приспособления

1.2 Проверка условия лишения возможности перемещения инструмента в приспособлении

Основным при разработке процессов механической обработки является вопрос о правильном базировании заготовки на станке при ее обработке либо жесткого крепления обрабатываемого инструмента. От того, как осуществляется базирование и закрепление заготовки на станке, зависит в большей степени точность ее обработки. Известно, что абсолютно твердое тело имеет относительно координатных осей шесть степеней свободы; эти шесть степеней свободы сводятся к трем возможным перемещениям вдоль трех осей координат и трем возможным вращениям вокруг относительно тех же осей, т.е. положение тела вполне определяется шестью координатами относительно трех координатных плоскостей. Любая координата лишает твердое тело одной степени свободы.

В данном случае деталь лишается пяти

степеней свободы. Деталь устанавливается

на фланец, эта поверхность является

установочной базой и лишает деталь трех

степеней свободы, т.е. возможности

перемещения вдоль оси ОZ

и вращения вокруг осей OX

u

OY.

Так же зажимается с одной стороны

корпусом, что является направляющей

базой и лишает деталь двух степеней

свободы. Этого достаточно для сохранения

инструмента неизменного положения в

процессе обработки.

данном случае деталь лишается пяти

степеней свободы. Деталь устанавливается

на фланец, эта поверхность является

установочной базой и лишает деталь трех

степеней свободы, т.е. возможности

перемещения вдоль оси ОZ

и вращения вокруг осей OX

u

OY.

Так же зажимается с одной стороны

корпусом, что является направляющей

базой и лишает деталь двух степеней

свободы. Этого достаточно для сохранения

инструмента неизменного положения в

процессе обработки.

Рисунок 2 - Схема базирования и установки

2.Расчетно-конструкторский раздел

2.1 Расчет приспособления на точность обработки

2.1.1 Расчет погрешности установки

Погрешность установки εy - одна из составляющих случайной погрешности выполняемого размера детали - возникает при установки обрабатываемой детали в приспособлении и складывается из погрешности базирования εб, погрешности закрепления εз и погрешности положения детали εпр , зависящей от неточности приспособления и определяемой ошибками изготовления и сборки ее установочных элементов их износа при работе.

Так как εб, εз и εпр представляют собой поля рассеивания случайных величин, подчиняющихся закону нормального распределения, то погрешность установки εy как суммарное поле рассеивания выполняемого размера детали определяют по формуле:

![]() (1)

(1)

Где ɛб - погрешность базирования,

ɛз – погрешность закрепления,

ɛпр – погрешность положения детали.