- •3Содержание

- •Глава 1 7

- •Глава 3 64

- •Глава 4 82

- •Глава 16 353

- •Глава 17 377

- •Глава 1

- •Глава 1 7

- •Глава 3 64

- •Глава 4 82

- •Глава 16 353

- •Глава 17 377

- •Глава 1 7

- •Глава 3 62

- •Глава 4 80

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 62

- •Глава 4 80

- •Глава 16 351

- •Глава 17 375

- •Глава 2

- •Глава 1 7

- •Глава 3 62

- •Глава 4 80

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 3

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 4

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 7

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 8

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •8.2. Технические характеристики сушилки вс-10-49

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 349

- •Глава 17 373

- •Глава 9

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 10

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 13

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 347

- •Глава 17 371

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 371

- •14.12. Основные параметры смесителей фирмы «Ban Аарсен»

- •Глава 1 5

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 371

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 347

- •Глава 17 371

- •* Производительность колеблется в зависимости от диаметра гранул, ратуры и влажности

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 16

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 17

- •17.3. Типоразмеры фильтров для комбикормовой и крупяной промышленности

- •Отрасль

- •Вентиляторы

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •17.19. Технические характеристики виброразгрузчиков

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Контроль качества продукции физико-химическими методами.

- •Контроль качества продукции физико-химическими методами.

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

Глава 1 7

ВОЗДУШНЫЕ СЕПАРАТОРЫ 7

ЗЕРНОВЫЕ СЕПАРАТОРЫ 31

1,1,1, 33

Глава 3 61

ТРИЕРЫ 61

Дисковый триер А9-УТ20-6 76

Глава 4 79

ОБОЕЧНЫЕ, ЩЕТОЧНЫЕ МАШИНЫ И ЭНТОЛЕЙТОРЫ 79

Вертикальные обоечные машины типа РЗ-БМО 81

Обоечные машины типа ГМ и СМ 83

Обоечная машина Р1-БОС 85

Наждачная обоечная машина ЗНМ-5 87

МАГНИТНЫЕ АППАРАТЫ 94

Магнитные сепараторы типов У1-БМЗ, У1-БМП и У1-БММ 99

Магнитные колонки типа БКМА 103

Магнитные колонки УЗ-ДКМ и магнитные сепараторы УЗ-ДМС 104

Магнитный сепаратор МКЗхбОО 105

ГЛАВА 7 109

УВЛАЖНИТЕЛЬНЫЕ И МОЕЧНЫЕ МАШИНЫ 109

Основные параметры увлажнительных и моечных машин 109

Моечные машины 109

Машины типа А1 -БШУ 114

Увлажнительные машины Р1-БУС 119

Вихревой увлажнитель 119

Автоматическое устройство регулирования влажности зерна «Акватрон» 120

Увлажнительные аппараты А1-БУЗ и А1-БАЗ 122

Вибрационный способ увлажнения зерна 125

ГЛАВА 8 127

АППАРАТЫ ДЛЯ ГИДРОТЕРМИЧЕСКОЙ И ТЕПЛОВОЙ ОБРАБОТКИ 127

Тепловая обработка при производстве зерновых хлопьев 127

Подогреватель БПЗ 130

Двутельный варочный аппарат 135

Аппараты для пропаривания зерна ПЗ-1 и ПЗ-2 135

Установка для термообработки зернового сырья УТЗ-4 143

ГЛАВА 9 144

МАШИНЫ ДЛЯ ИЗМЕЛЬЧЕНИЯ ЗЕРНА 144

Вальцовые станки типа А1-БЗН 148

Вальцовые станки типа ВС 159

Вальцовый станок «Хартроник-5» 160

ГЛАВА 10 167

МАШИНЫ ДЛЯ ДРОБЛЕНИЯ И ИЗМЕЛЬЧЕНИЯ КОМПОНЕНТОВ КОМБИКОРМОВ 167

Молотковые дробилки ММ 173

Молотковые дробилки зарубежных фирм 176

Дробилки серии 2Д 176

Вертикальные молотковые дробилки ДМВ 182

Дежерминатор Д.2В 183

к =""v"' 100, 188

ГЛАВА 13 255

ГЛАВА 1 5 291

Основные параметры процесса прессования комбикормов 292

Пресс-гранулятор ПГ-520 с измельчителем гранул ИГ-10 306

Установки для гранулирования зарубежных фирм 307

Линии гранулирования на базе прессов «Компакт» 307

Измельчитель гранул типа КР 311

Линии гранулирования на базе прессов ПМВ 312

Комплектные линии гранулирования 317

Линии гранулирования фирмы «Спроут-Бауэр» 326

еПресс-гранулятор фирмы «Сангатти» 329

Прессы-грануляторы с плоской матрицей 330

Оборудование для экструдирования зернопродуктов 330

Одношнековые экструдеры фирмы «Спроут-Матадор» 342

Охладители экструдата горизонтального типа 344

Глава 16 347

ФАСОВОЧНО-УПАКОВОЧНЫЕ АВТОМАТЫ И ЛИНИИ 347

Способы и точность дозирования сыпучих зернопродуктов 348

Типы оборудования и материалы для фасовки и упаковки 348

Пакетоделательные автоматы 349

Рукавные автоматы для фасовки круп 351

Глава 17 370

а, +аг =Qa 406

Книготорговая и издательская фирма «ДеЛи» 434

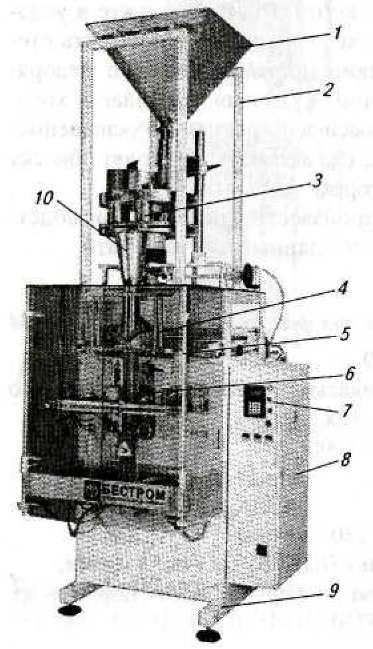

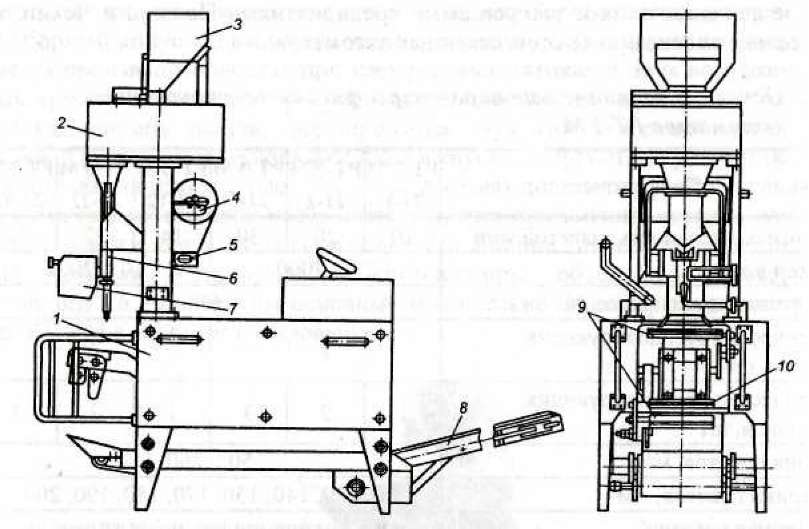

Автоматы этого типа также относятся к рукавным автоматам и предназначены для упаковки легкосыпучих, трудносыпучих, пастообразных и мелкоштучных продуктов в пакеты из термосвариваемых пленок в форме «подушки» или с плоским дном. В качестве упаковочных материалов применяются полипропилен, ламинированные пленки (полиэтилен/полипропилен, полиэтилен/лавсан), ламинированная бумага, ламинированная фольга и другие пленки отечественного и импортного производства.

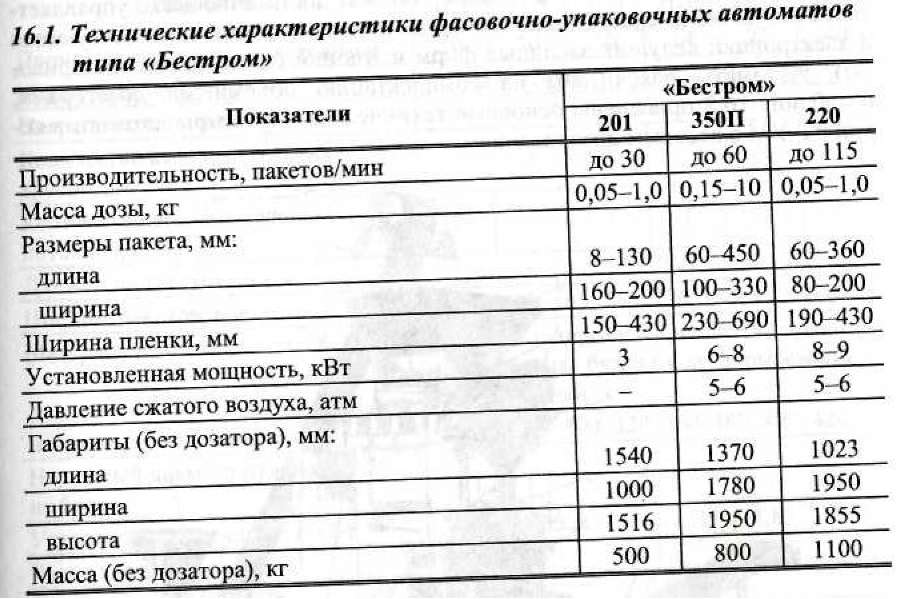

На предприятиях хлебопродуктов автоматы «Бестром» могут использоваться для фасовки крупы и муки. По техническим параметрам в более полной мере предприятиям хлебопродуктов отвечает модель «Бестром -350П» с числом упаковок до 60 в минуту.

Автомат

«Бестром-350П» показан на рисунке 16.5.

Как и все рукавные автоматы он скомпонован

по вертикальной " схеме: загрузочный

бункер

1,

установленный на раме

2,

подает продукт на стаканчиковый дозатор

3,

формирующий дозу и направляющий ее в

приемный конус и далее в трубу, на

которой формируется рукав

4,

далее рукав притягивается, сваривается

продольный шов

б,

затем нижний поперечный и после

наполнения продуктом заваривается

верх пакета. Все узлы автомата смонтированы

на основании

9.

На боковой части автомата смонтирован

шкаф с электрооборудованием

8 и

пульт управления 7.

Упаковочные

автоматы поставляются подбирается под

конкретный продукт.

в

комплекте с дозаторами. Тип дозатора

Автоматы могут комплектоваться объемными

стаканчиковыми, объемными шнековыми,

а также весовыми дозаторами отечественного

и импортного производства.

Объемный

стаканчиковый дозатор предназначен

для дозирования легкосыпучих

гранулированных продуктов, таких как

кофе в зернах, чай, крупы, орехи и т. д.

Объемный

шнековый дозатор предназначен для

дозирования всех видов сыпучих,

трудносыпучих, в том числе пылящих и

пастообразных продуктов, таких как

мука, молотый кофе, сухое молоко, кисель,

крахмал, сахар, крупы, соль

Рис.

16.5.

Фасовочно-упаковочный аппарат

«Бестром-350П»:

1

- загрузочный бункер; 2 - опора бункера;

3 — стаканчиковый дозатор; 4 — воротник

рукавообразова-теля; 5 - остекленные

дверки; 6 -сварочно-протяжное устройство;

7 - пульт управления; 8 - шкаф

электрооборудования; 9 - основание

(станина); 10 - приемный конус

Автоматы типа «Бестром» по требованию заказчика комплектуются: принтером горячей печати даты выпуска; фотоэлементом для работы по фотометке; устройством для формирования плоского дна пакета; загрузочным элеватором в комплекте с вибробункером; отводящим транспортером (длиной 2 м); устройством для снятия с пленки статического электричества -применяется при упаковке пылящих продуктов; устройством пылеудаления.

Следует отметить, что на рынке рукавных фасовочно-упаковочных автоматов отечественных производителей появилось много других заводов, например, заводы «Русская трапеза», «Таурас-Феникс» (г. Санкт-Петербург), «Сигнал-Пак» (г. Екатеринбург), «Макиз» (г. Миасс) и др., которые выпускают автоматы примерно аналогичных конструкций и параметров, в основном пригодные для упаковки крупы.

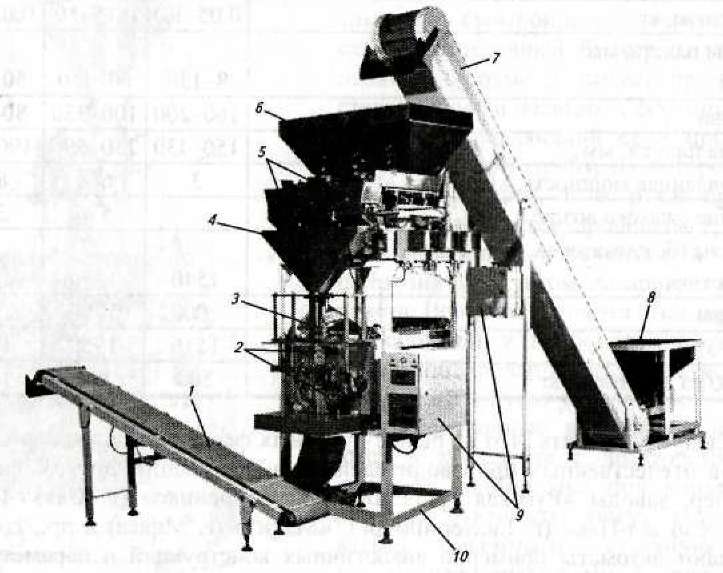

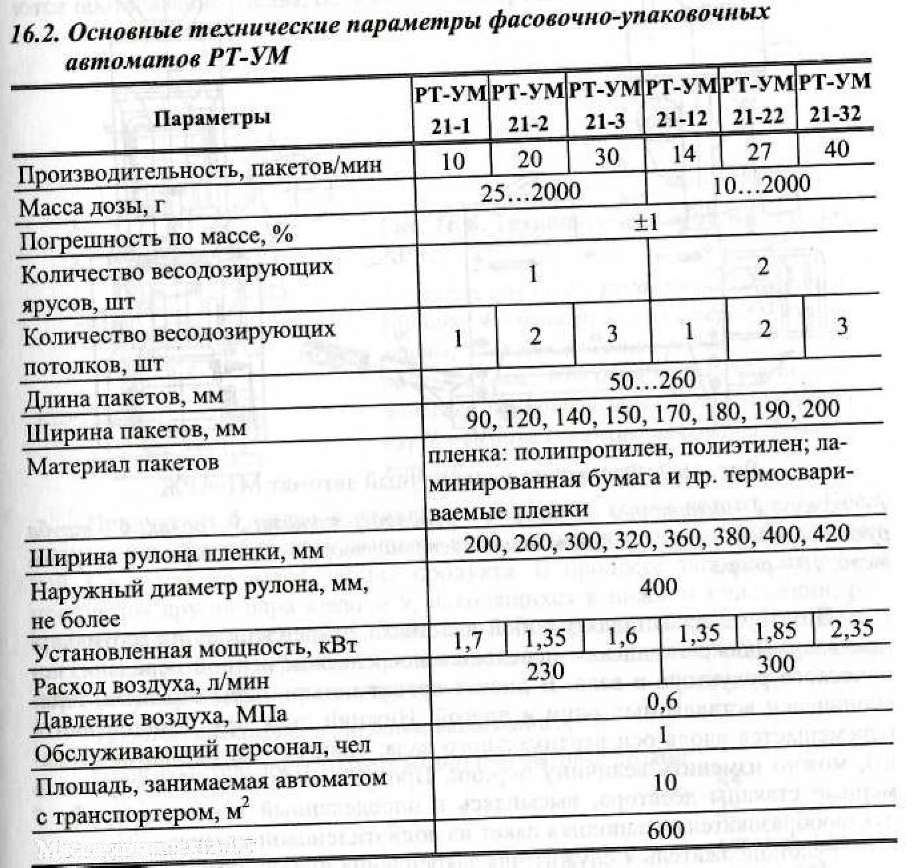

На рисунке 16.6 представлен комплект оборудования, включающий фасовочно-упаковочный автомат и загрузочный и отводящий транспортеры из серии РТ-УМ, выпускаемый фирмой «Русская трапеза» (г. Санкт-Петербург). Комплекс предназначен для автоматической подачи и весового дозирования сыпучих, гранулированных и мелкоштучных пищевых продуктов (крупы, макаронных изделия, сахара и т. п.), а также аналогичных непищевых продуктов, упаковка в пакеты, формируемые из рулона полипропиленовой и других термосвариваемых пленок, с дальнейшим отводом готовых пакетов на накопительный стол.

В автоматах достигается высокая точность дозирования с цифровой индексацией веса 9 и автоматическим поддержанием уровня продукта в загрузочном бункере автомата 6. Конструкция и технологический процесс рукавных автоматов во многом аналогичны. В данной модели вместо объем ного дозатора установлены три весовые головки 5, работающие поочередно, на сборный конус. Повышается точность массы дозы и незначительно снижается производительность при трех весовых патоках и двух весодозирую-щих ярусах. В автомате предусмотрена возможность переналадки на различную ширину пакета, формирования двух типов вертикального шва (встык и внахлест) и маркировки даты выпуска. Разработано устройство для формирования пакета с плоским дном. Автомат достаточно легко управляется и отличается высокой надежностью за счет применения комплектующих и электроники ведущих западных фирм и Японии (пневматические приводы). Автоматы рассчитаны на комплектацию объемными дозаторами. В таблице 16.2 приведены основные технические параметры автоматов серии РТ-УМ с весовым дозированием

.

Рис.

16.6. Фасовочно-упаковочный комплекс

серии РТ-УМ: 1

- отводящий транспортер; 2 ~ сварочно-протяжное

устройство; 3 - рука-вообразователь; 4 -

сборный конус; 5 - весовые дозаторы; 6 -

загрузочный бункер; 7 - загрузочный

транспортер; 8 - приемный бункер; 9 -

электрошкаф и пульт управления; 10 -

станина

Среди

рукавных автоматов, уже давно применяющихся

на предприятиях России при упаковке

крупы, следует отметить автомат АРЖ,

достаточно простой, надежный и удобный

в эксплуатации. Этот автомат является

одной из первых моделей рукавных

вертикальных автоматов, производство

которых было освоено отечественным

машиностроением. В настоящее время он

выпускается предприятием «Фаса» (г.

Мариамполь, Литва). Следует отметить,

что рукавные пленочные автоматы

выпускаются множеством зарубежных

фирм. Параметры их аналогичны отечественным

автоматам, однако самые дешевые из них,

выпускаемые предприятиями Польши и

Чехии, не менее чем вдвое дороже

отечественных автоматов.

Масса комплекта, кг

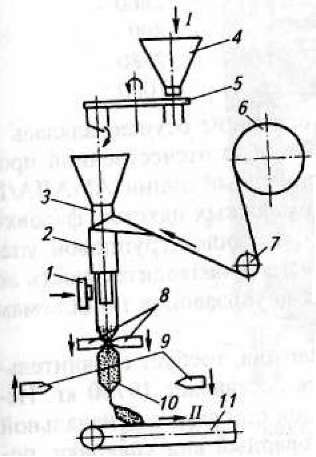

Автомат АРЖ. Фасовочно-упаковочный автомат М1-АРЖ для фасовки муки и крупы в полимерную тару непрерывного действия предназначен для изготовления пакетов из полиэтиленовой пленки, дозирования легкосы - пучих продуктов, заполнения пакетов и их запечатывания.

В кожухе 1 (рис. 16.7) находится привод автомата, состоящий из главной передачи, рычагов и толкателей. Станина, представляющая собой литой корпус с крышками и стенками, является несущей частью автомата, базой для монтажа электромеханического привода, электрической части, проводки, воздушной и гидравлической систем.

Главная передача сообщает вращательное движение от электродвигателя валу червячного редуктора, на котором смонтированы рычаги, кулаки и звездочки. На рычагах закреплены узлы для образования поперечного шва и отрезки. Изменяя амплитуду колебаний рычагов, можно уменьшить или увеличивать длину пакета.

Рис.

16.7.

Фасовочно-упаковочный автомат М1-АРЖ:

1 - кожух; 2 — дозатор; 3 - бункер; 4 -рулонодержатель; 5 -ролик; б - труба рукавообразователя; 7 - сваривающее устройство; 8 - конвейер; 9 - нагреватели; 10 - опора

Дозатор 2 представляет собой два диска, закрепленных на вертикальном валу. Движение дискам передается посредством цепной передачи, конического редуктора и вала. В дисках крепят четыре пары стаканов, телескопически вставляемых один в другой. Нижний диск при помощи винта перемещается вдоль оси вертикального вала; сдвигая или раздвигая стаканы, можно изменить величину порции. Продукт из бункера 3 поступает в мерные стаканы дозатора, высыпаясь в определенный момент в трубу 6 рукавообразователя и заполняя пакет из полиэтиленовой пленки.

Рулонодержатель 4 служит для закрепления рулона пленки диаметром до 300 мм, раскручивания его и регулирования в осевом направлении для лучшего образования рукава. Ролик 5 направляет полиэтиленовую пленку на механизм свертывания ее в рукав. Сваривающее устройство 7 состоит из двух частей: нагревательной и охлаждающей. В первой помещены нагревательные спирали, проходя через которые воздух нагревается и сваривает пленку в продольном направлении.

С помощью конвейера 8 готовая продукция отводится из рабочей зоны автомата, подается в зону контроля и упаковки в тару. Нагреватели 9 предназначены для образования поперечного шва. При взаимном сближении их происходит сжатие пленки, образование поперечного шва, обрезка пакета и одновременное протягивание рукава. Технологическая схема автомата АРЖ приведена на рисунке 16.8. Подаваемая с рулона 6 лента полиэтиленовой пленки огибает направляющий ролик 7, вводится в рукавообразователь 2 и свертывается в рукав. Наложен ные один на другой края ленты, проходя мимо нагревателя 1, свариваются в продольном направлении. При помощи двух пар клещей 8 и 9 осуществляются протягивание рукава, образование поперечного шва и обрезка пакета.

Рис. 16.8. Технологическая схема автомата АРЖ:

1 - нагреватель; 2 - рукавообразователь; 3 -воронка; 4 - бункер; 5 - дозатор; 6-рулон ленты; 7 - направляющий ролик; 8,9 - сварочные клещи; 10- отрезанный пакет; 11 -конвейер; 1— поступление продукта на фасовку; II - выдача готового пакета на транспортер

55

45

вертикально-

линейный непрерывный бесступенчатое

объемное 0,5; 1,0

+2

+1

140-260

200

0,5

1,0 Тип

Принцип действия

Регулирование производительности

Дозирование

Масса дозы, кг

Точность дозирования (%) при фасовке: муки крупы Размеры пакета, мм: длина ширина