- •3Содержание

- •Глава 1 7

- •Глава 3 64

- •Глава 4 82

- •Глава 16 353

- •Глава 17 377

- •Глава 1

- •Глава 1 7

- •Глава 3 64

- •Глава 4 82

- •Глава 16 353

- •Глава 17 377

- •Глава 1 7

- •Глава 3 62

- •Глава 4 80

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 62

- •Глава 4 80

- •Глава 16 351

- •Глава 17 375

- •Глава 2

- •Глава 1 7

- •Глава 3 62

- •Глава 4 80

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 3

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 4

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 351

- •Глава 17 375

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 7

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 8

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •8.2. Технические характеристики сушилки вс-10-49

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 349

- •Глава 17 373

- •Глава 9

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 10

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 13

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 349

- •Глава 17 373

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 347

- •Глава 17 371

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 371

- •14.12. Основные параметры смесителей фирмы «Ban Аарсен»

- •Глава 1 5

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 371

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 7 109

- •Глава 16 347

- •Глава 17 371

- •* Производительность колеблется в зависимости от диаметра гранул, ратуры и влажности

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 16

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 17

- •17.3. Типоразмеры фильтров для комбикормовой и крупяной промышленности

- •Отрасль

- •Вентиляторы

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •17.19. Технические характеристики виброразгрузчиков

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

- •Контроль качества продукции физико-химическими методами.

- •Контроль качества продукции физико-химическими методами.

- •Глава 1 7

- •Глава 3 61

- •Глава 4 79

- •Глава 16 347

- •Глава 17 370

* Производительность колеблется в зависимости от диаметра гранул, ратуры и влажности

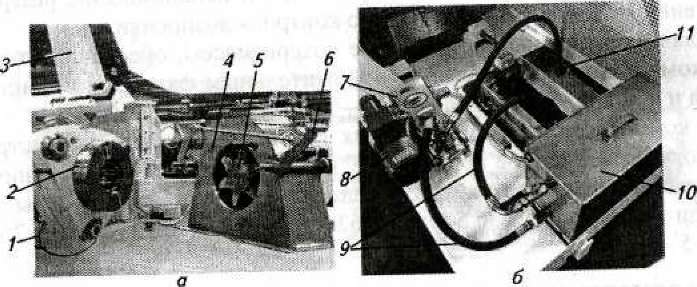

Конструкция сушилки (рис. 15.28, б) выполнена по традиционной схеме: сушильная (охладительная камера) в виде нескольких секций, объединенных основанием 18 опорными рамами 19 образуют корпус, где размещены ленточные конвейеры. Приводная станция с редуктором 11 смонтированы в верхней части корпуса; натяжение цепей конвейеров существляет-ся с помощью подвижных опор 13. С противоположенной приводу стороны корпуса установленное приемно- распределительное устройство 14, 15, 16. Аналогичные устройства выпускаются отечественными заводами (охладитель Б6-ДОБ) и другими зарубежными фирмами (см. ниже), в зависимости от режима установка оборудуется вентиляционной или тепловентиляцион-ной установкой. Для этой цели используется встроенная система подачи воздуха для сушки, газовые горелки с прямой подачей топлива или паровой теплообменник. Конструкция сушилки позволяет регулировать температуры по зонам от 50 до 150 СС, регулировку времени сушки на каждом ярусе в широком диапазоне (15-90 мин) а также регулирование направления воздушного потока в каждой зоне. Корпус сушилки имеет надежную теплоизоляцию, а модульная конструкция и большие съемные фортки обеспечивают свободный доступ в корпус сушилки и к рабочим механизмам.

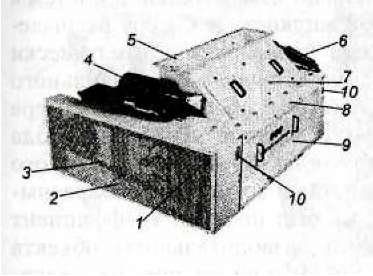

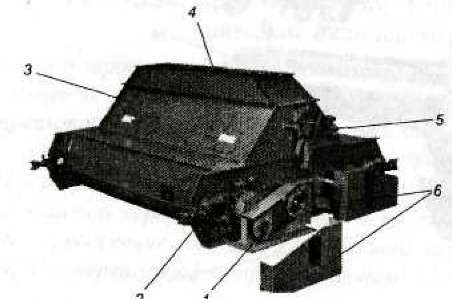

Сушилка (охладитель) оборудованы необходимой контрольно-измерительной аппаратурой, позволяющей оперативно регулировать рабочий процесс. Измельчитель гранул выполнен в виде сварного корпуса 8, в боковых стенках которого смонтированы подшипниковые опоры / подвижного и жестко закрепленного вальцов (рис. 15.29). Валки - литые чугунные, регулируемый валец имеет винтовые механизмы, позволяющие его горизонтальное перемещение для изменения вальцового зазора. Каждый валок имеет индивидуальный привод через ременную передачу. В верхней части измельчитель имеет приемно-распределительное устройство с питающим валиком, приводимым мотор-редуктором и заслонкой управляемой пневмоцилиндром 6. Число оборотов валика регулируется частотным преобразователем. Фортки 7 и 9 обеспечивают доступ к устройству распределения продукта и к рабочим вальцам. Измельчитель выпускается нескольких типоразмеров под общую производительность линии гранулирования. Дизайн измельчителя и технические решения основных узлов отвечают современным требованиям. Рабочие вальцы обеспечивают длительную эксплуатацию и возможность перенарезки по мере износа рифлей.

Рис. 15.29. Измельчитель гранул фирмы «Спроут-Матадор»:

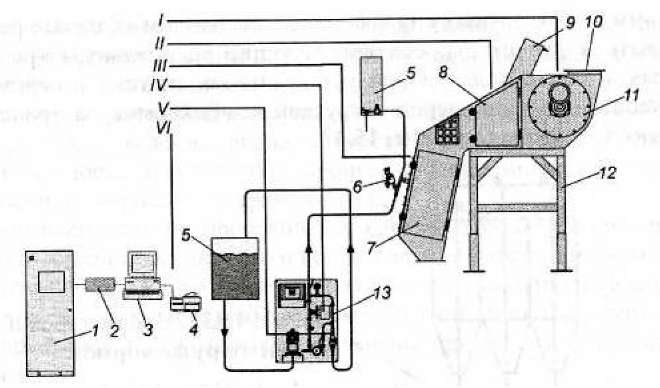

Установка для ввода жидких микродобавок (система МФС). Фирма «Спроут- Матадор» для ввода жидких микродобавок в кормовые таблетки и гранулы разработала специальную систему МФС, обеспечивающую точность дозирования и однородность распределения жидкостей, технологическую гибкость; модульная компактная конструкция позволяет расширить ее возможности в перспективе и облегчает возможность установки ее как на новых, так и на действующих предприятиях.

Система используется для ввода микрокомпонентов в жидкой форме, например, аминокислот, витаминов, ароматизирующих веществ, культур бактерий и масла после сушки (охлаждения) продукта при этом получаются минимальные потери дорогостоящих добавок во время процесса. Добавка микрокомпонентов после охлаждения снижает количество смен рецептур в производственной линии и облегчает производство специальных продуктов по дополнительным требованиям. Система закрыта и легко очищается. Для уменьшения возможности создания условий размножения бактерий и греб-ковых культур механическое оборудование производится с гладкими поверхностями, поверхности могут очищаться через большие смотровые люки. Полная закрытость системы снижает опасность риска выхода вредных паров во время эксплуатации. Оборудование установки размещается в производственных линиях после охлаждения и просеивания продукта. Микроэлементы добавляются в этом случае при непрерывном процессе.

Установка (рис. 15.30) состоит из ряда базовых модулей (узлов): узел измерения объема сухого корма с ротором регулируемой скорости (дозирующий узел) /; узел непрерывного взвешивания сухого корма //; камера распыления, имеющая до 8-ми форсунок ///; насосное и измерительное устройства IV и V, обеспечивающие подачу жидких добавок пропорционально количеству сухого корма. Установка комплектуется вентилируемыми бункерами с разгрузочным устройством.

Узел / обеспечивает объемное дозирование, пропорционально которому подается определенное по рецептуре количество жидкой микродобавки насосом через форсунки б. Жидкостные дозаторы, насосы и контрольно- измерительная аппаратура смонтированы на панели 13, связанной трубопроводами с емкостями расходных реагентов 5. Сухой комбикорм взвешивается в потоке и выдается соответствующий сигнал на жидкостные дозаторы. Далее с помощью насосов жидкие добавки через форсунки подаются в камеру распыления, где смешиваются с сухим комбикормом.

легко

Рис.

15.30. Установка

(система МФС) для ввода жидких

микродобавок

«Спроут-Матадор»:

/

- дозирующий узел сухого корма; II - узел

непрерывного взвешивания сухого корма;

III - камера распыления (до восьми

компонентов); IV, V - измерительные и

насосные устройства; VI - блок управления;

1 - блок автоматики и панель управления;

2 — синтезатор; 3 - монитор с клавиатурой;

4 - принтер; 5 -расходные емкости; 6 -

форсунка; 7 — фортка камеры распыления;

8 ~ фортка взвешивающего механизма (в

потоке); 9 - аспирационный патрубок; 10 -

патрубок приема сухого компонента

(гранул); 11 - фланец дозирующего ротора;

12 - станина аппарата; 13 - панель жидкостных

дозаторов насосов и контрольно-измерительной

аппаратуры

Основной аппарат системы (рис. 15.31) имеет сравнительно небольшие габариты, компактен и устанавливается в технологических линиях на разных этапах технологического процесса.

Рис. 15.31. Аппарат для ввода жидких микродобавок:

случаях,

когда необходимо базовые рецептуры

требованиям потребителя комбикормов,

удобно

Например,

соответствующие

в отдельных специальным

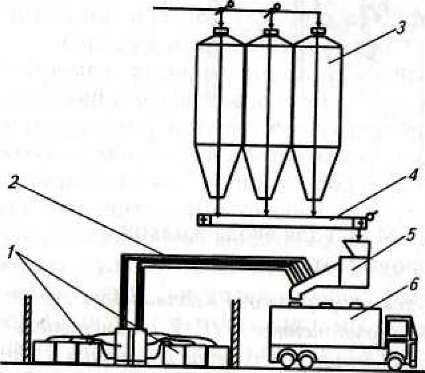

Рис. 15.32. Ввод микрожидкостей при отгрузке кормов:

/ - емкости с жидкими расходными реагентами; 2 - трубопроводы и форсунки; 3 - сухой комбикорм; 4 - шнек-дозатор; 5 — аппарат ввода жидких микродобавок; 6 - транспорт готового комбикорма

Здесь гранулированный или таблетированный комбикорм через отпускные бункера 3 шнеком-дозатором 4 направляется непосредственно на аппарат ввода жидких микродобавок 5, установленный непосредственно перед загрузочными патрубками комбикормовоза 6.

Аппарат (рис. 15.31) обеспечивает производительность линий от 10 до 50 т/ч при вводе микродоз жидких компонентов от 100 мл до 60 л на тонну комбикормов.

Как уже отмечалось, конструкция аппарата позволяет дозировать исходный продукт с помощью барабанного ротора 5, 6 (рис. 15.31) с лопастями путем регулирования числа оборотов двигателя с частотным преобразователем. Оснащение его достаточно точной взвешивающей системой в потоке и связанных с ней расходомеров-дозаторов 2 обеспечивает эффективный пропорциональный ввод жидких добавок в минимальными погрешностями.

Управление VI (рис. 15.30) осуществляется с персонального компьютера с графической диаграммой, рецептурой, статистикой и т. п. или с панели оператора с дисплеем. Панель и персональный компьютер могут размещаться отдельно друг от друга на расстоянии до 1000 м.

Управление построено по модульному принципу и состоит из главного блока и подчиненных элементов. Главный блок получает сигнал от взвешивающей ячейки весов для контроля скорости ротора датчика наполнения или опорожнения загрузочного бункера, а также жидкостных насосов и расходомеров. К главному блоку может подключаться до 31 звена, каждое из которых может контролировать 2 жидкости.

Установки для вакуумного нанесения покрытий типа ВАКЭкструдированные гранулы имеют пористую внутреннюю структуру, задерживающую вводимую жидкость.

Целью вакуумного нанесения покрытий является использование разности давления для проталкивания жидкости через наружный слой и глубже в пористую область гранулы.

Система «Спроут-Матадор» позволяет производить точную регулировку вакуумного давления, ввода жидкости и времени цикла, что обеспечивает возможность регулировать процесс в зависимости от способности поглощения и проницаемости гранул.

Промышленность по производству кормов использует большое количество разнообразных жидкостей и порошков, наносимых снаружи.

Системы барабанного нанесения покрытий выполняют обычные требования, в то время как системы вакуумного нанесения покрытий дают некоторые преимущества, которые невозможны при атмосферном нанесении покрытий.

В перспективе потребуются высокоэнергетические продукты, основанные на источниках белка, имеющие плохую способность поглощения жидкостей. Это, в соединении с вводом микрожидкостных компонентов, будет развивать спрос и на системы вакуумного нанесения покрытий.

Широко применяемые вертикальные смесители обеспечивают мягкое смешивание компонентов корма. Учитывая это фирма «Матадор» применяет вертикальное смешивание для технологии вакуумного нанесения покрытий.

Небольшая подводимая мощность вертикальных установок обеспечивает осуществление смешивания без сдвига.

Важно, что концепция смешивания, использует вертикальный транспортный шнек, позволяет удерживать продукты в течение некоторого времени в верхней части резервуара. Это обеспечивает необходимую среду для применения как жидкостей, так и порошков.

Создание вакуума в прочном коническом резервуаре реализует новую концепцию в технологии вакуумного покрытия, одновременно снижая издержки производства и повышая качество продукта.

преобразовать

в рецептуры,

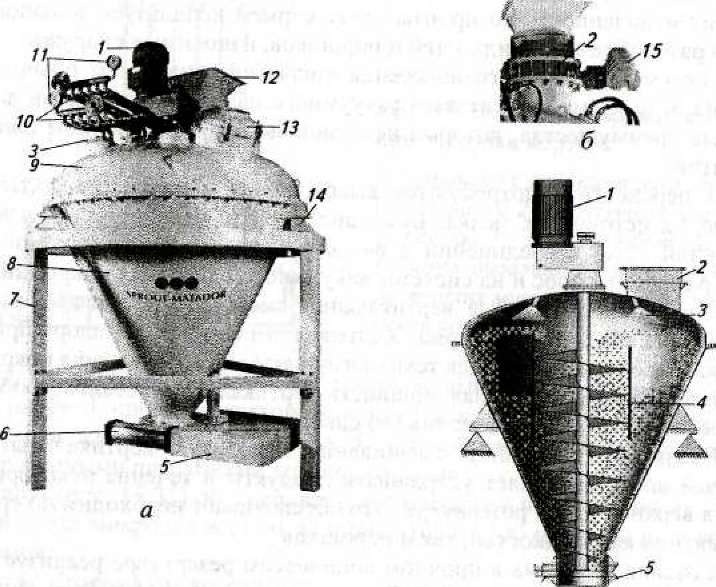

ВАК-1000 и ВАК-1500, соответственно емкостью 2000 и 3400 л. На рис. 15.33 показан внешний вид (а) и функциональная схема (б) установки. Продукт, подлежащий обработке, через приемный патрубок 12 подается на поворотную дроссельную заслонку с оригинальным компактным электропроводом 15. Далее продукт поступает в сборный конус (рис. 15.33, в), шнеком поднимается вверх и отбрасывается к стенкам.

В верхней части продукт в разреженном состоянии обрабатывается распылительными форсунками 3 соответствующей рецепту распыляемой жидкостью. Цикл обработки, включая выпуск, задается программой. Очистка насадок осуществляется автоматически воздухом. Выпуск продукта через клапан 5 производится с помощью быстродействующих пневмоцилиндров. Вакуум - создается специальным вакуум-насосом, а жидкости на форсунки подаются через коллекторы 10 с контролем давления 11. Привод шнека - через мотор-редуктор; число оборотов регулируется. Инспекционный люк 13, закрепленный на подвесных петлях, быстро открывается и обеспечивает легкий доступ в установку для нанесения покрытий. Сброс вакуума регулируется в соответствии с требуемым количеством вводимой жидкости. Во время осуществления покрытия до высоких уровней для сброса вакуума требуется 180 с. При этом отмечено, что в короткое время сброса (30 с) воздух проникает в продукт, что снижает поглощающую способность, а при длительном времени сброса (180 с) жидкость медленно проталкивается к центру продукта.

в

Рис.

15.33. Установка

для вакуумного нанесения покрытия на

поверхность типа ВАК:

а

- внешний вид; б - дроссельная заслонка;

в — функциональная схема; 1 - мотор-редуктор

привода вертикального шнека; 2 - впускной

клапан (дроссельная заслонка) с

специальным уплотнением; 3 -распылительные

насадки; 4 — местная шнековая труба; 5

— выпускной клапан со специальным

уплотнением; б - пневмоцилиндры привода

выпускного клапана; 7 - станина; 8 - сборный

конус; 9 - крышка; 10 - коллекторы с

трубопроводами для подачи реагентов;

11 - контрольные манометры; 12 - приемный

патрубок; 13 - инспекционный люк; 14 - опоры

корпуса; 15 - электропривод заслонки

Характеристики продукта регулируются в соответствии с требуемым количеством вводимой жидкости. Степень расширения, как и уровни влажности, контролируются.

В установке предусмотрена автоматическая регулировка всех изме

няющихся параметров, вакуума и времени сброса, что обеспечивает надле жащее поглощение и пропитку.

В таблице 15.8 приведены основные параметры установок.

|

IS. 8. Основные параметры установок для нанесения покрытий типа ВАК Показатели |

Типоразмер установки |

|

ВАК (VAC)-1000 |

BAK(VAC)-1500 |

|

Размер (емкость) порции, л |

2000 |

3400 |

Установленная мощность, кВт |

11 |

11 |

Габаритные размеры, мм: высота |

3320 |

4120 |

диаметр |

2400 |

2400 |

Масса, кг |

2000 |

2600 |

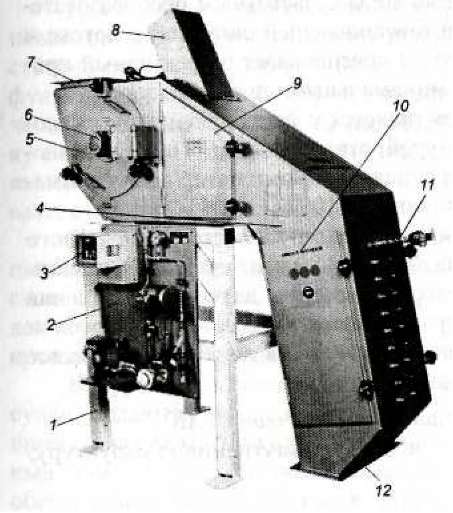

Линии гранулирования фирмы «Спроут-Бауэр»

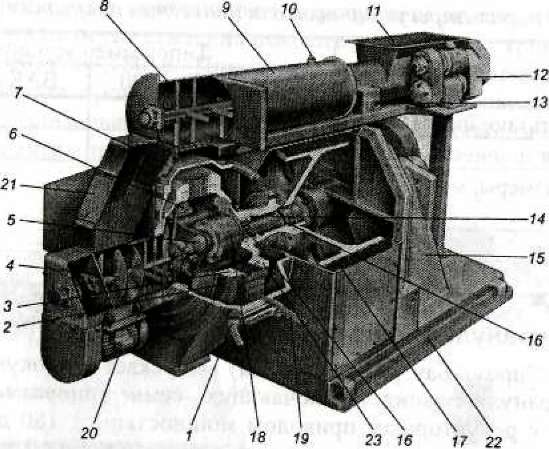

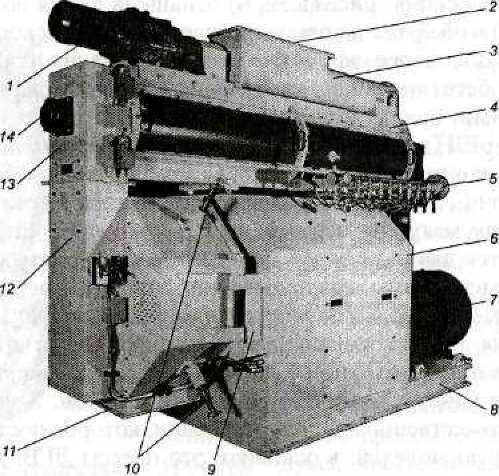

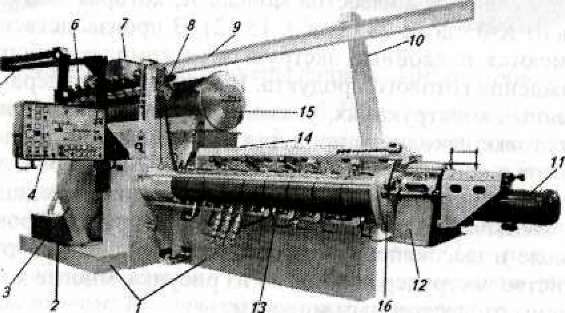

Фирма «Спроут-Бауэр» (Австралия) выпускает широкую номенклатуру линий гранулирования, включающих семь типоразмеров прессов-грануляторов с редукторным приводом мощностью от 180 до 515 кВт, десять типоразмеров прессов-грануляторов с клиноременной передачей главного привода, мощностью от 30 до 300 кВт, охладители вертикального и горизонтального типа и измельчители (вальцовые) гранул. Просеивающими машинами линии комплектуются со специализированных заводов этого оборудования. На рисунке 15.34 показано устройство пресса- гранулятора с клиноременной приводной передачей, а на рисунке 15.35 отдельные его конструктивные узлы.

Устройство пресса-гранулятора аналогично многим конструкциям прессов и достаточно полно представлено на рисунке 15.34.

Пресс установлен на монолитном основании 22, имеет мощный литой корпус 75, в котором смонтированы корпусные подшипники 16. На главном валу оси 14 устанавливается приводной шкив клиноременной передачи 11. К шкиву жестко закреплен держатель 23. Таким образом, шкив и держатель опираются на две мощные подшипниковые опоры на главном валу (оси) 14. Матрица 6 (рис. 15.35, а) устанавливается в держатель 7 и закрепляется фланцем 5. Между матрицей, фланцем 5 и держателем 7 установлены кольца 6. В рассматриваемом прессе установлены три прессующих ролика (в некоторых типоразмерах устанавливается по два ролика), которые закрепляются на эксцентриковых осях, с одной стороны опирающихся на планшайбу, а с другой на опорную плиту 10 (рис. 15.35, б). С этой же стороны на ось ролика, смонтированного на подшипниках, закреплен поводок, связанный с регулирующим винтом 14, поворачивающим ось по мере износа ролика, тем самым восстанавливая зазор. К опорной плите монтируется крыльчатка, на спицах 11 которой установлены скребки 16, улучшающие подачу продукта в зону прессования между матрицей и роликом. С наружной стороны матрицы установлены отрезные ножи 19 (рис. 15.34), механизм регулирования положения которых / выведен на торцевую стенку прессующей камеры. Особенностью прессов-грануляторов «Спроут-Бауэр» является установка на всех моделях центрального питателя. Общепризнанно, что центральный питатель способствует более эффективной загрузке зоны прессования и повышению производительности, однако усложняет конструкцию и доступ к матрице и прессующим роликам, поскольку при их замене необходим демонтаж питателя и коммуникационных патрубков для подачи продукта.

Рис. 15.34. Пресс-гранулятор фирмы «Спроут-Бауэр» с главным

приводом - клиноременной передачей:

1 - регулировка отрезного ножа; 2 - кольцо крепления матрицы; 3 - вкладыш кольцевой; 4 - центральный питатель; 5 - регулировка прессующих роликов; 6 -трехлопастная крыльчатка; 7 — плоский магнит; 8 — лопастной вал смесителя (кондиционера); 9 — смеситель; 10- подача жидких компонентов; 11 - питатель; 12 -регулируемый привод питателя; 13 - штуцер подачи пара; 14 - главный вал; 15 - литой корпус; 16 - главные корпусные подшипники; 17 - приводной шкив; 18 - прессующие ролики; 19 — отрезной нож; 20 - привод центрального питателя; 21 - перепускной патрубок с люком; 22 - основание; 23 - держатель

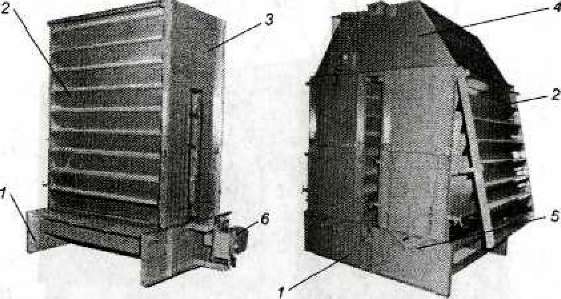

В целом прессы-грануляторы «Спроут-Бауэр» выполнены на достаточно высоком техническом уровне, имеют большое число типоразмеров и отвечают требованиям комбикормовых заводов широкого диапазона производительности. Для линий гранулирования выпускаются также вертикальные охладительные колонки двух типов (рис. 15.36): двухколонные (а) и че-тырехколонные (б). Четырехколонные применяют, когда для размещения их имеются ограничения по высоте. Колонки, как и измельчители (рис. 15.37) имеют в основном стандартные технические решения и мало отличаются от ранее рассмотренных. Фирма комплектует также линии гранулирования горизонтальными охладителями, которые рассмотрены ниже, совместно с отечественными конструкциями аналогичного типа и назначения. Следует отметить, что горизонтальные охладители сложнее конструктивно, однако подсушка и охлаждение на них осуществляется с большей эффективностью. Для всех операций гранулирования предусмотрены системы автоматического контроля за питанием, смешиванием (кондиционированием) и прессованием без вмешательства оператора. Предусмотрена подналадка под разные материалы с целью оптимизации процесса, повышения долговечности рабочих органов, снижения энергоемкости. Обеспечивается также аварийная остановка в случае нарушения эксплуатационных или технологических режимов.

Рис. 15.35. Отдельные узлы прессов-грануляторов «Спроут-Бауэр»:

а - схема установки центрального питателя; матрицы и прессующих роликов; б -установка прессующих роликов в матрице; в — специальная тележка для съема и установки матриц; г — ось с фигурной планшайбой для крепления трех прессующих роликов; 1 - планшайба для установки роликов; 2 — центральный питатель; 3 -прессующий ролик; 4, 8 - наружная и внутренняя стенки; 5 — фланец; 6 - кольцо; 7 — держатель; 9 — торец фланца; 10 — опорная плита; 11 — спица; 12 — ось ролика; 13 - фланец крепления крыльчатки; 14 -регулировочный винт; 15 - блок матрицы; 16- скребок; 17 - конусный патрубок; 18- механизмы управления тележки; 19 - шлицевой хвостовик; 20 - посадочные места подшипников; 21 - места установки осей роликов; 22- места крепления опорной плиты

Измельчитель (рис. 15.37) имеет два межвальцовых прохода, т. е. четыре вальца (аналогично вальцовым станкам). Конструкция его в этом случае симметрична и имеет один приемный патрубок 4, а механизмы питания вальцов 5 управляются с торцевых сторон.

В остальном конструкция их

аналогична ранее рассмотренным.

Измельчители фирмы «Ван Аарсен», как

было показано выше, комплектуются в

двупроходные путем стыковки тыловыми

стенками.

Рис.

15.36.

Вертикальные охладительные колонки

«Спроут-Бауэр»:

б

торцевая

стенка; 4

Рис. 15.37. Измельчитель гранул фирмы «Спроут-Бауэр»:

еПресс-гранулятор фирмы «Сангатти»

Рис.

15.38.

Пресс-гранулятор «К-БЕЛТ» фирмы

«Сангатти»:

1

- привод питателя; 2 - приемный патрубок;

3 - питатель; 4 - смеситель (кондиционер);

5 - коллектор подвода пара и жидких

компонентов; б - корпус; 7 - главный

привод; 8 - станина; 9 - шарниры откидной

дверки; 10 - механизм прижима дверки; 11

- выпускной патрубок; 12 - патрубок и

откидная дверка; 13 - переходной патрубок;

14 - подшипниковая опора вала смесителя

1 2

3 4

5 6

7 asm 11

12

a 6

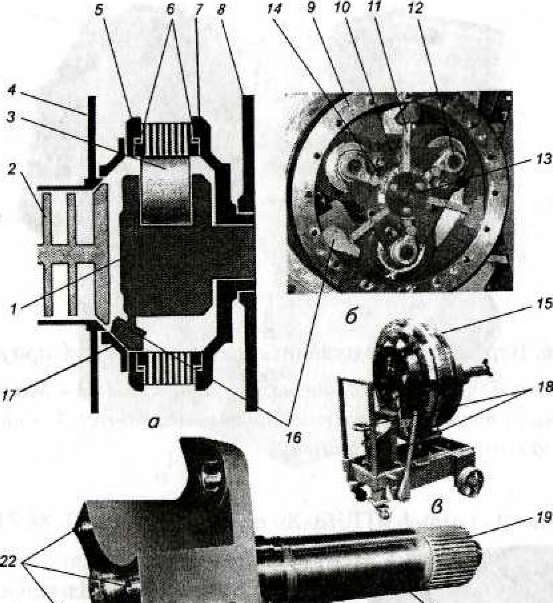

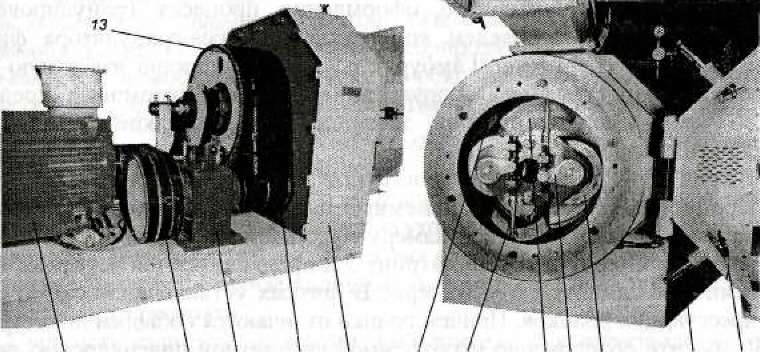

Рис. 15.39. Главная передача (а) и прессующая секция (б) пресса-гранулятора «К-БЕЛТ»:

/ - главный приводной двигатель; 2 - первая ступень ременной передачи; 3 — опора контрпривода; 4 - вторая ступень передачи; 5 - корпус пресса; б - матрица; 7 - штанга механизма регулирования положения ролика; 8 - направляющие; 9 - поводок эксцентриковой оси ролика; 10 - прессующий ролик; 11 - механизм прижима дверки; 12 - откидная дверка; 13 - большой приводной шкив

Прессующая секция (рис. 15.39, 6) оснащена двумя роликами 10, как с ручной регулировкой 7, так и возможностью автоматического регулирования их положения. Для более эффективного прессования предусмотрены направляющие 8, обеспечивающие направленную подачу сырья в зону прессования. Оригинально просто и надежно выполнена главная передача пресса-гранулятора «К-БЕЛТ» (рис. 15.39, а). Приводной электродвигатель 1 сообщает вращение контрприводу 3 посредством трехрядной плоскозубчатой ременной передачи 2, ас малого шкива контрпривода 4 вращение передается главному приводу матрицы через большой приводной шкив 13. Для этой цели используются два ряда более мощных плоскозубчатых ремней, нашедших в последнее время широкое применение в силовых передачах.

Следует отметить большое внимание зарубежных фирм к производству оборудования для линий гранулирования комбикормов и других продовольственных продуктов и постоянное развитие их типоразмерных рядов и совершенствование конструкций узлов и машин в целом. К сожалению, этого не скажешь об отечественном машиностроении, которое поставляет довольно ограниченное число моделей: в основном это прессы ДГВ. ДГН и ПГ-520, а также частично модернизированный ДГВ.А. Все они являются прототипом пресса ДГ и существенного развития и совершенствования не получили.

Прессы-грануляторы с плоской матрицей

Такого типа прессы нашли применение на зарубежных комбикормовых заводах небольшой мощности, в основном мини-заводах комплектного, в том числе контейнерного, исполнения. Они выпускаются фирмами Голландии, Германии и других стран. На отечественных предприятиях они практически не применяются, однако могут представлять интерес, как один из вариантов конструктивного оформления процесса гранулирования. В качестве примера приведем конструкцию пресса-гранулятора фирмы «Амандус Каль» (Германия, Гамбург), достаточно хорошо известную про - изводством разнообразного оборудования для комбикормовых предприятий, в том числе, экструдеров, экспандеров и поставкой комплектных предприятий разной мощности.

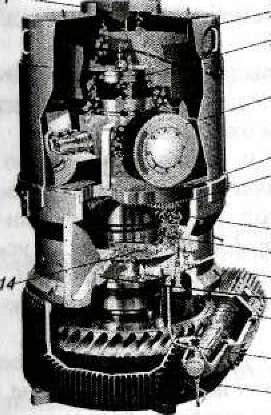

На рис. 15.40 представлено конструктивное устройство пресса. Продукт поступает через приемный патрубок 1 и распределительным устройством 3 направляется в камеру прессования. Далее под действием сил тяжести они поступают на матрицу 5 и продавливаются четырьмя прессующими роликами через ее филеры. В прессах устанавливают от трех до пяти прессующих роликов. Причем ролики отличаются большим диаметром — до 450 мм, что обусловлено необходимой контактной поверхностью давления ролика при прессовании на плоской матрице. Под матрицей установлены отрезные ножи б, которые периодически обрезают жгуты, и гранулы попадают на диск с лопастями 14 и выводятся через выпускной патрубок 10. Регулировка зазора между роликами и матрицей осуществляется системой «дистамат», разработанной фирмой.

Привод главного вала осуществляется посредством червячно-винтовой передачи 11. Все трущиеся поверхности снабжены принудительной смазкой 12. Основание пресса 13 выполнено в виде литого цилиндрического корпуса с оребренной поверхностью для более эффективного отвода тепла.

Рис. 15.40. Пресс-грануля-тор с плоской матрицей фирмы «Амандус Каль»: г / - приемный патрубок; 2 -съемная цилиндрическая крышка; 3 - распределительное устройство; 4 - 3 прессующие ролики; 5 - плоская матрица; 6 -отрезной нож; 7 - выход гранул; 8 - главный вал; 9 - приводной механизм; 10 - патрубок вывода гранул; 11 - червячно-винтовой привод; 12 -трубопроводы * принудительной смазки; 13- основание пресса; 14- диск с лопастями

11

•12 -13

Такие прессы вряд ли составяет конкуренцию, хорошо отработанным прессам-грануляторам с вертикальной матрицей, однако они находят применение на небольших предприятиях, где более высокие требования предъявляются к компактности конструкции. Фирма «Амандус Каль» выпускает такие прессы, в том числе и более высокой произ - водительности. Наибольший типоразмер пресса-гранулятора имеет производительность 15—18 т/ч, при этом диаметр матрицы составляет 1000 мм, диаметр роликов 450 мм, а ширина - 150 мм, установленная мощность -160-220 кВт при габаритах 2695x765x2005 мм и массе (без электродвигателя) - 5400 кг. По данным фирмы, прессы отличаются низким уровнем шума, быстрой сменой матрицы, большой рабочей камерой прессования и компактностью конструкции.

Оборудование для экструдирования зернопродуктов

Процессы экструзии и соответствующее оборудование начали внедряться в промышленных масштабах в 30-х годах прошлого столетия, хотя первые английские и американские патенты появились в начале XIX века. В отрасли хлебопродуктов процессы экструзии начали широко применяться с организацией производства карбамидного концентрата.

Основные параметры экструзионных процессов В общем виде экструзией называется технологический процесс выдавливания жгутов перерабатываемой массы через формующие отверстия матрицы. Экструзия сопровождается сбросом давления и температуры (даже в случае холодной экструзии), а также почти всегда потерей влажности продукта.

Сущность процесса экструзии применительно к производству карбамидного концентрата заключается в следующем. Смесь дробленого зерна (70-80%), карбамида (15-25%) и бентонита (5-10%) в прессующей камере экструдера в результате воздействия рабочих органов сжимается, перемещается шнеком и продавливается через отверстия матрицы. При трении смеси о рабочие элементы пресса возникают местные сопротивления и продукт нагревается до температуры 110-180 °С. В результате воздействия высокой температуры и давления изменяются структурно-механические свойства компонентов смеси. Крахмал зерна частично желатинизируется, превращаясь в простые углеводы - сахара и декст рины; карбамид растворяется и плавится, высвобождаемая из зерна влага абсорбируется бентонитом. В результате высокой температуры и перепада давлений карбамид проникает в зерна крахмала.

Готовый продукт (карбамидный концентрат), выдавленный через матрицу в виде жгутов, разрезается на гранулы нужной длины при выходе из экструдера. Весь процесс длится 30 с. Гранулы затем охлаждают и дробят.

Процессы экструзии разделяют на холодную и горячую экструзию. При холодной экструзии происходят только механические изменения в материале вследствие медленного его перемещения под давлением и формирование этого продукта с образованием заданных форм. Холодная также условно делится на криоэкструзию, протекающую при температуре ниже 0 °С, и «теплую» экструзию, когда масса спекается в условиях температуры окружающей среды.

При такой экструзии наряду с механическим осуществляется тепловое воздействие на обрабатываемый продукт, причем продукт подогревается извне.

механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях продукта.

Экструзия является одной из разновидностей процесса прессования, соответственно основные факторы, влияющие на процесс экструзии, рассматриваются как факторы процесса прессования. При экструзии материал продавливается через профилирующие головки при соответствующих параметрам процесса температурах и давлениях. Давление, как правило, создается специальными прессующими устройствами.

Факторы, характеризующие физико-механические свойства пищевого продукта с точки зрения его прессуемости:

модуль прессуемости — характеризует способность продукта к уплот нению под приложенным к нему внешним давлением при отсутствии потерь давления на трение. Модуль прессуемости зависит от вида про дукта, его структуры и размеров составных частей;

коэффициент бокового давления - определяется как отношение боко вого давления со стороны прессуемого материала к действующему вертикальному давлению прессования.

К таким факторам также относятся: плотность продукта; его влажность и температура; гранулометрический состав продукта.

Условия прессования зависят от удельного давления прессования, трения продукта о рабочие органы машины, величина которого зависит от свойств материала и состояния поверхности рабочих органов; формы получаемого прессуемого материала и соотношения его размеров; режима прессования (циклический или непрерывный); площади поверхности прессуемого материала, к которому приложено уплотняющее давление.

Влияние всех указанных факторов в значительной мере определяется свойствами прессуемого материала. Так, с увеличением давления эффективность прессования возрастает до определенного предела для пористых, содержащих жидкую фракцию продуктов. Эффективность процесса при прессова нии прочных малопористых продуктов уменьшается и зависит от способности компонентов слипаться, для чего часто добавляют связующую жидкость.

Эффективность всех видов процесса прессования характеризуется коэффициентом уплотнения ву:

![]()

где Ун — начальный объем материала; VK — объем материала после прессования

Коэффициент прессования Кп,также используемый для оценки эффективности прессования (%): к

V

В зависимости от свойств материала эти коэффициенты изменяются в диапазоне:

По типу основного рабочего органа экструдеры выпускаются однош-нековыми, многошнековыми, дисковыми,

поршневыми, валковыми и комбинированными. В пищевой промышленности, как и в комбикормовом производстве, наибольшее применение получили шнековые экструдеры. Для выработки карбамидного концентрата в первые годы его производства широко использовались пресс-экструдеры отечественного производства производительностью от 300 кг/ч (Э-01) до 550-600 кг/ч (ПЭК-125х8). Наиболее широкое распространение получил пресс-экструдер КМЗ-2. Прессы отличаются в основном производительностью и конструктивными элементами, В общем виде пресс состоит из основания, шнековой части основного привода, бункера с дозатором, корпуса и электрооборудования. Главный шнек -наиболее ответственный узел машины, определяющий режимы обработки смеси, производительность машины и качество готового продукта. Шнек - это одно- или двухзаходовый червяк, состоящий из нескольких секций.

Последние разделены компрессионными диафрагмами (парозапорны-ми шайбами), создающими сопротивление смеси, движущейся под действием винтообразной нарезки шнека, и способствующими разогреву этой смеси. Последовательное увеличение диаметра парозапорных шайб обеспечивает постепенное возрастание температуры продукта в экструдере. Глубина винтовой канавки червяка уменьшается к выходному концу шнека.

Шнековую часть закрывают съемными корпусами, имеющими на внутренней части продольные ребра для обеспечения движения смеси вдоль оси шнека. В местах установки парозапорных замков (греющих шайб) весь материал не проходит, часть его возвращается через горизонтальные пазы назад в шнек, повторно движущий материал вперед. В результате внутренней рециркуляции продукта под давлением его температура возрастает и достигает на выходе из экструдера заданной величины. Под действием температуры изменяются физические характеристики компонентов: карбамид плавится, крахмал зерна частично клейстеризуется и высвобождаемая влага абсорбируется бентонитом, также играющим роль пластификатора, способствующим лучшему прохождению смеси в экструдере.

Смесь под действием давления сжатия, в некоторых конструкциях достигающего (30-Л35)105 Па, подается в головку экструдера, где давление резко падает до атмосферного. При этом готовый продукт «взрывается» с потерей исходной влажности, температуры и разбуханием струи экструдата. Применение различных фильер или гранулирующих головок позволяет получить экструдат в виде канатиков разной формы или гранул определенной длины.

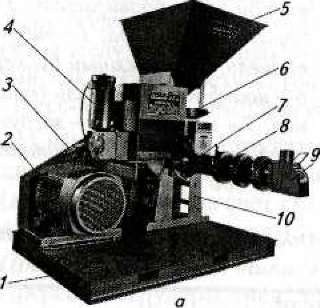

Рассмотрим несколько подробней конструкцию пресса-экструдера на примере модели КМЗ-2 и ее модернизацию с целью повышения производительности, выпускаемой объединением «Старт», г. Самара.

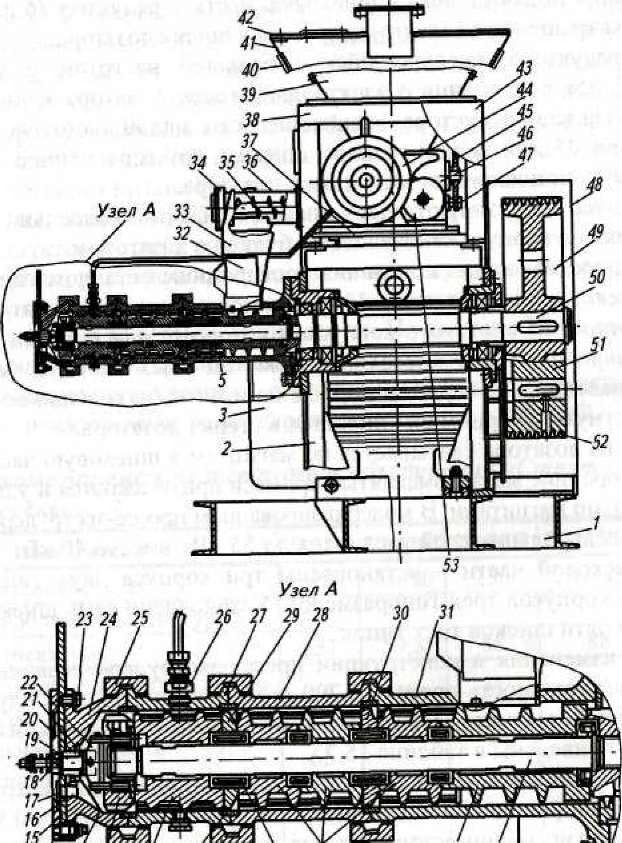

Пресс-экструдер КМЗ-2 представлен на рисунке 15.41. Станина 1 его сварной конструкции из стального проката, на которую устанавливают электродвигатель основного привода 3, основание корпуса 2 и кожух 48. Шнеко-вая часть состоит из входного шнека 4, трех средних шнеков 6 и выходного шнека 10. Шнеки и греющие шайбы 29 и 30 устанавливаются на шпильку 7, вворачиваемую в вал 50 на левой резьбе, а с другого конца поджимаемую гайкой 12. Шнеки закрыты корпусами 27 и 28, имеющими разъем в осевой плоскости, и цельным корпусом 31. Разъемные половины корпусов стянуты между собой хомутами 8 и 25 и от поворота зафиксированы хомутами 8.

Корпус 31 крепят к основанию 2 шестью болтами. Он имеет прямоугольное окно для крепления лотка 32, через который смесь поступает в шнековую часть из дозатора 34.

На внутренней поверхности корпусов есть продольные ребра, обеспечивающие движение смеси вдоль оси шнека. Для уменьшения изнашивания корпусов в местах над греющими шайбами 29 и 30 установлены сменные кольца 11. Вращение от шнека к шнеку передается при помощи шпонок 5 и Р.

На выходном участке шнековой части установлен регулятор-гранулятор, состоящий из корпуса 24, регулировочного диска 15 с рукояткой приводного валика 19, с ножом 17, прижимаемым к диску 14 пружиной 18. Вращение приводному валику с ножом передается через поводок 22 и пальцы 13.

Готовый продукт выходит в совмещенные отверстия 16 в корпусе и регулировочном диске. Поворот регулировочного диска изменяет проходное сечение, регулируя тем самым температуру обрабатываемого продукта.

Регулировочный диск фиксируют в установленном положении фиксирующим болтом 23.

В корпус 27 вмонтирована термопара 26 для измерения температуры продукта. Термопара соединена проводом со вторичным прибором, расположенном на боковой панели установки.

Основной привод состоит из электродвигателя 3, шкива 51, установленного на валу электродвигателя, ременной передачи из восьми клиновых ремней и шкива 49.

Бункер с дозатором служит для накопления и регулирования подачи исходной смеси в шнековую часть установки и состоит из бункера 39, стойки 38, дозатора 34 и привода дозатора 37.

Бункер 39 — это четырехгранная усеченная пирамида с фланцем для крепления к стойке 38 при помощи болтов и трубы для подачи исходной смеси в бункер. Сверху бункер загерметизирован крышкой 42 с уплотни-тельной прокладкой 41. Бункер имеет два смотровых отверстия 40. Стойка 38 сварная из стального проката с отверстиями для крепления сверху бункера и снизу привода дозатора.

Дозатор 34 состоит из корпуса 36, шнека 55, опирающегося шариковые подшипники.

Г

13 12 10 11 а 9 в

Рис. 15.41. Пресс-экструдер КМЗ-2: 1 - станина; 2 — основание корпуса; 3 - электродвигатель основного привода; 4 - входной шнек; 5, 9 - шпонки; б, 35 - шнеки; 7 — шпилька; 8, 25 - хомуты; 10 - выходной шнек; 11 - сменное кольцо; 12 — гайка; 13 - пальцы; 14, 15 - диски; 16 - регулируемые отверстия для выхода готового продукта; 17 — нож; 18 — пружина; 19 - приводной валик; 20 - кольцо; 21 - втулка; 22 — поводок; 23 - фиксирующий болт; 24 - носовой корпус; 26 - термопара; 27, 28, 31 - корпуса; 29, 30 - греющие шайбы; 32 - лоток; 33 - чехол; 34 - дозатор; 36- корпус дозатора; 37 - привод дозатора; 38 - стойка; 39 - бункер; 40 - смотровые отверстия; 41 - уплотнительная прокладка; 42 - крышка; 43 - ограждение; 44 -электродвигатель; 45, 47 - звездочки; 46 - редуктор; 48 - кожух; 49, 51, 53 -шкивы; 50 - вал; 52 - клиновые ремни

Привод дозатора 37 включает в себя электродвигатель постоянного тока 44 для регулирования частоты вращения шнека дозатора и, следовательно, для изменения подачи шнека в шнековую часть и редуктор 46 для понижения частоты вращения от электродвигателя к шнеку дозатора.

Вал редуктора, вращающийся с большой частотой, заканчивается шкивом 53 для соединения с электродвигателем дозатора клиноременной передачей. На валу редуктора, вращающегося с малой частотой, установлена звездочка 45 для соединения со шнеком дозатора цепной передачей. Звездочка 47 установлена на валу шнека дозатора.

В корпусе 2 монтируют опору шнековой части и консольно шнековую часть. Сверху на корпус устанавливают бункер с дозатором.

Для предотвращения попадания посторонних металломагнитных примесей в шнековую часть в лотке 32 наклонно установлен магнитный уловитель, состоящий из листового корпуса, к которому при помощи отогнутых «усов» прикреплены два постоянных пластинчатых магнита. Магнитный уловитель навешивают верхним торцом на пруток, находящийся в лотке, а нижним отогнутым торцом он упирается в стенку дозатора.

Смесь из дозатора скатывается по магнитам в шнековую часть экстру-дера, а посторонние металломагнитые примеси притягиваются и удерживаются постоянными магнитами. В модернизированном прессе-экструдере КМЗ-2М мощность электродвигателей увеличена до 55 кВт вместо 40 кВт. Заменены корпуса шнековой части — установлены три корпуса двух типоразмеров вместо трех корпусов трех типоразмеров. Установлено семь шнеков одного типа вместо пяти шнеков трех типов.

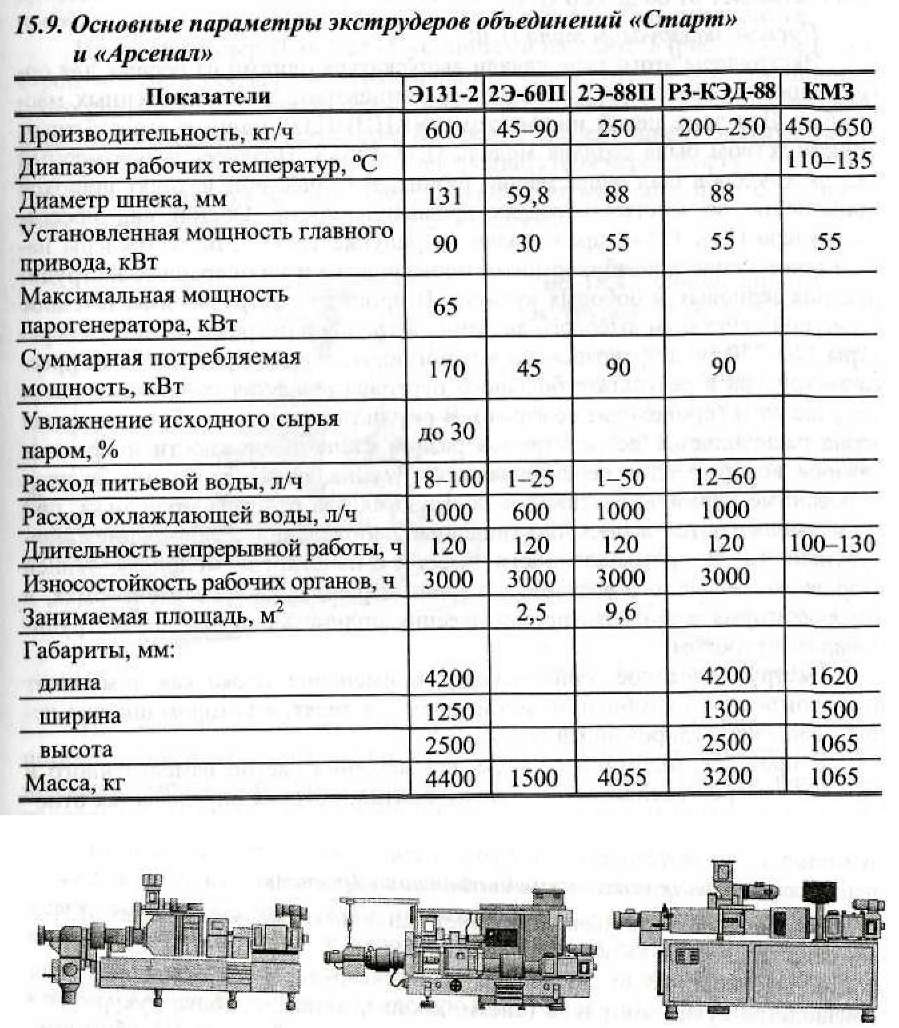

Такие изменения в конструкции пресса-экструдера позволили повысить производительность пресса до 790 кг/ч и увеличить срок службы корпусов и шнеков машины. Основные технические параметры экструдеров типа КМЗ-2 приведены в таблице 15.7.

В связи с значительным развитием в последние годы экструзионных технологий и широким их внедрением в переработку пищевых и кормовых продуктов многие машиностроительные предприятия СНГ, а также зарубежные фирмы организовали разработку и производство прессов-экструдеров различных моделей. Кроме известных производителей большие работы проводятся украинскими предприятиями («УкрНИИПласт-маш», г. Киев; объединение «Экструдер», г. Харьков; «Черкассыэлеватор-маш» и др.). Достаточно широкую гамму экструдеров разного назначения выпускают объединения «Арсенал» и «Апрель», г. Санкт-Петербург. Разработкой и производством экструдеров, как и экспандеров, занимается большое количество зарубежных фирм-производителей мельнично- элеватор-ного, пищевого и комбикормового оборудования. Среди них швейцарская фирма «Бюлер», датская «Спроут- Матадор», немецкие «Берсдорф», «Аман-дус Каль», американские «Инста-Про», «Венгер», английская «Робинсон» и многие другие. Все это свидетельствует о все более широком распространении экструзионных технологий при производстве пищевых и кормовых продуктов.

Экструзионные установки объединения «Арсенал»

Объединением

«Арсенал» выпускается также экструзионная

установка производительностью 1000 кг/ч

- ВЭД-132.

346

Рис.

15.42.

Конструктивные схемы экструзионных

установок

объединения

«Арсенал»:

а - одношнековый Э131-2; б - двухшнековый

РЗ-КЭД-88; в - двухшнековый 2Э-60Л

Производством эксртудеров занимается также объединение «Апрель» в г. Санкт-Петербурге, разработавшее типоразмерный ряд экструдеров под маркой «Штак». Модели «Штак-80, -50, -72 и -130 предназначены, в том числе и для производства кормов. Производительность их в линиях производства кормов составляет от 60 до 600 кг/ч.

Прессы-экструдеры типа ПЭК

Экструдеры этого типа начали выпускаться одними из первых для организации производства карбамидного концентрата в промышленных масштабах. Для этих целей институтом «УКНИИПластмаш» и его опытным производством была создана модель ПЭК-125х8. Позднее типоразмерный ряд экструдеров был существенно развит, и сейчас они находят широкое применение во многих отраслях промышленности. Общий вид пресса - экструдера ПЭК-125х8 представлен на рисунке 15.43. Эти экструдеры нашли применение в комбикормовом производстве и на операциях экструдирования зерновых и бобовых культур. В процессе экструзии измельченное зерно под действием высокого давления и трения разогревается до температуры 120-150 °С и превращается в гомогенную массу. При выходе из пресса-экструдера в результате большого перепада давления гомогенная масса вспучивается (происходит ее взрыв). В результате такой обработки крахмал зерна расщепляется до декстринов разной степени сложности и простых Сахаров, которые легко перевариваются и усваиваются животными. Экстру- дированные корма эффективно используются для откорма молодняка, при этом уменьшаются желудочно-кишечные заболевания и повышается продуктивность. В промышленности имеется опыт, когда молодняк свиней старше двухмесячного возраста успешно выращивался на комбикормах, в которых корма животного происхождения полностью заменены экструди-рованным горохом.

Экструдированное зерно находит применение также как компонент при производстве комбикормов -стартеров для телят, в котором широко использован экструдированный горох.

В процессе экструзии по мере перемещения частиц измельченного в рабочей камере увеличивается степень сжатия, которая определяется отношением площади рабочего канала и суммарной площади фильер на выходе из матрицы. Уплотняясь, продукт прогревается как в результате сил трения частиц с поверхности вращающихся рабочих органов, так и в результате дополнительного источника тепла. Под действием этих двух факторов зерно подвергается фазовым превращениям из хрупкого стеклообразного состояния в начале процесса в высокоэластичное и затем в вязкотекучее. Фазовые переходы позволяют весь процесс экструдирования разделить на ряд технологических зон - загрузки, сжатия, гомогенизации и экструзии («взрыва»). В зоне загрузки изменений в продукте практически не наблюдается. Высокоэластичное состояние продукт приобретает в зоне сжатия. Здесь происходит частичное разрушение клеток, крахмала, целлюлозы и лигнина. В зоне гомогенизации продукт приобретает особое состояние — вязкотекучее. В отдельных биополимерах: белке, крахмале, клетчатке появляются структурные преобразования.

Основные и наиболее важные изменения в названных компонентах обеспечиваются в зоне экструзии при быстром переносе материала из зоны высокого давления в область атмосферного. Аккумулированная продуктом энергия освобождается со скоростью, примерно равной скорости взрыва, что приводит к вспучиванию, «взрыву» продукта, сопровождающемуся глубоким преобразованием структуры и свойств отдельных питательных веществ.

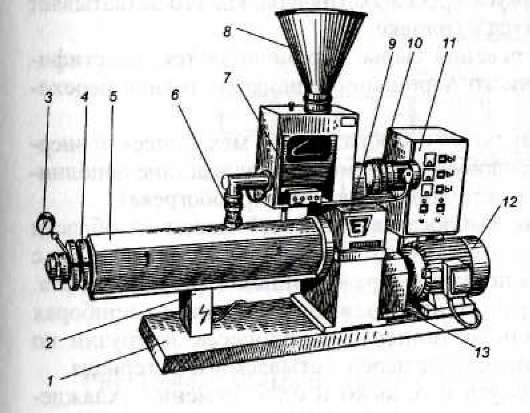

Пресс-экструдер ПЭК-125х8 установлен на плите 1 (рис. 15.43), на которой монтируется корпус вертикального, одноступенчатого цилиндрического редуктора 9, главный приводной электродвигатель 12 и опора 2 корпуса червяка (шнека) экструдера. Крутящий момент шнеку экструдера передается от главного приводного электродвигателя через муфту 13 и редуктор 9. Осевое усилие червяка воспринимает упорный подшипник. Корпус 5 шнека имеет рубашку для водяного охлаждения.

Рис. 15.43. Общий вид пресса-экструдера ПЭК-125х8: 1 - плита (основание); 2 - опора корпуса; 3 - манометр; 4 - головка; 5 - корпус шнека; 6 — приемный патрубок корпуса; 7 - питающее устройство с ворошителем; 8 - приемный конус; 9 - вертикальный цилиндрический редуктор; 10 - мотор-редуктор питающего устройства; 11 -шкаф КИП и управления; 12 -главный приводной электродвигатель; 12 - ограждение муфты

Питатель 7 состоит из бункера 8, мотор-редуктора 10, шнека и ворошителя. Бункер выполнен сварным из листового материала. Внутри бункера помещен ворошитель для предотвращения зависания сырья и шнек для транспортирования сырья в загрузочную зону 6 корпуса пресса-экструдера.

Ворошитель выполнен сборным. Шнек и ворошитель приводятся во вращение от мотор-редуктора с электродвигателем постоянного тока.

Производительность питателя бесступенчато регулируют частотой вращения его привода.

Корпус 5 экструдера - один из главных узлов машины, в котором происходят основные процессы обработки материала. Он состоит из толстостенной трубы с гильзами, закрепленными внутри нее между фланцами. Корпус экструдера имеет две зоны обогрева, осуществляемого электронагревателями. В каждой зоне установлено два нагревателя мощностью по 1,65 кВт (суммарная мощность зоны 3,3 кВт). Все нагреватели питаются от сети переменного тока напряжением 220 В. Для контроля температуры по зонам на корпусе предусмотрено резьбовое отверстие для крепления термопары. Загрузочная зона имеет рубашку для водяного охлаждения.

Червяк - главный рабочий орган экструдера. Он должен захватывать сыпучий материал в зоне загрузки, пластифицировать его в результате термомеханического эффекта и равномерно подавать в виде вязкотекучей пластичной массы в головку. Червяк выполнен наборным. Крутящий момент от вала червяка на его секции передается через шпонки. Извлекают червяк из корпуса для его замены и чистки при помощи специального винтового выталкивателя, закрепляемого на тыльной резьбовой части полого вала редуктора.

Корпус пресса-экструдера заканчивается головкой 4, крепящейся откидными болтами. Головка имеет одну зону обогрева, осуществляемого электронагревателем мощностью 0,8 кВт. Для контроля и регулирования температуры установлена термопара. Давление внутри головки контролирует измерительный преобразователь давления манометрического типа 3. Шкаф КИП и управления содержит всю аппаратуру управления электроприводами и тепловыми режимами пресса.

В результате сжатия и нагревания сырье перемешивается, пластифицируется, уплотняется и из хрупкого порошкообразного состояния переходит в пластическое.

Нагревается сырье как в результате преобразования механической энергии рабочих органов машины в тепловую энергию, так и вследствие дополнительного регулируемого внешнего источника тепла (электрообогрева). При экструзии в результате выброса вязкотекучей массы из области высокого давления в область атмосферного готовый продукт «взрывается» с потерей исходной влажности, температуры и разбуханием струи экструдата. При подготовке машины к работе необходимо установить на приборах шкафа КИП и управления заданную температуру процесса экструзии по зонам корпуса и головки в зависимости от перерабатываемого материала.

Затем включают нагрев корпуса и головки и одновременно охлаждение загрузочной зоны и корпуса упорного подшипника на малый расход воды. По достижении заданных температур включают главный привод, привод ворошителя, а затем привод питателя. Ручку включения питателя плавно поворачивают на 30-40 делений по шкале регулятора. При появлении из отверстия головки размягченной массы необходимо плавно увели чить частоту вращения привода питателя до номинального значения нагрузки главного привода.

Для остановки пресса-экструдера необходимо выключить привод питателя и продолжать работать до тех пор, пока величина нагрузки главного привода не снизится до значения нагрузки холостого хода. Затем надо выключить привод ворошителя, главный привод, электрообогрев и водяное охлаждение. При остановке машины на длительное время червяк чистят. Конструкция пресса-экструдера допускает получать карбамидный концентрат без использования внешнего нагрева корпуса головки, охлаждения загрузочной воронки и узла упорного подшипника.

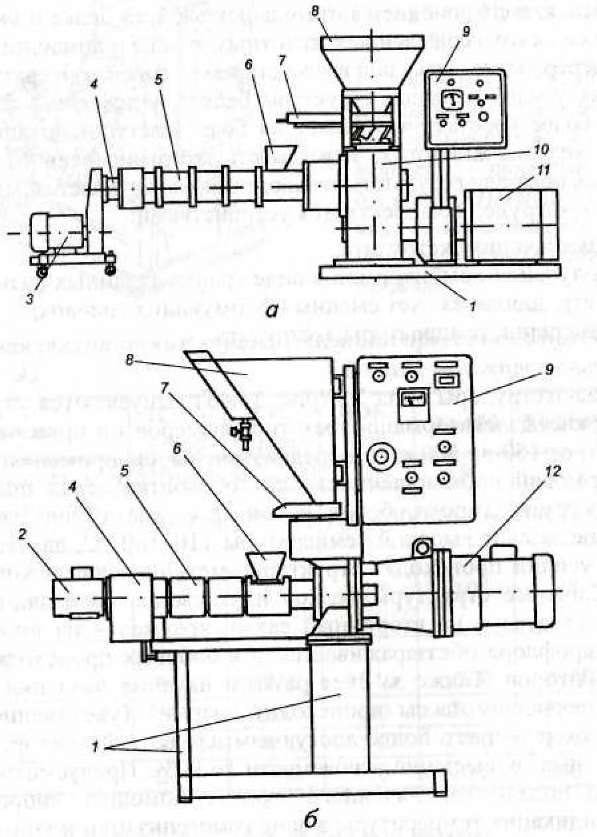

Рис. 15.44. Схемы прессов-экструдеров типоразмерного ряда ПЭК: а - ПЭК-125х6; б - ПЭК-63х5; 1 - станина (основание); 2 - привод сменной формовочной насадки; 3 — привод сменной формовочной головки; 4 - сменная формовочная головка; 5 - корпус экструдера; 6 - загрузочный патрубок; 7 -вибропитатель с приводом; 8 - бункер приемный; 9 - шкаф КИП и панель управления; 10 - вертикальный цилиндрический редуктор; 11 - приводной электродвигатель; 12 - приводной мотор-редуктор

На рисунке 15.44 приведены схемы прессов-экструдеров из типоразмерного ряда экструдеров ПЭК: а - ПЭК- 126х6 и б - ПЭК-63х5. Назначение обеих моделей одинаково, в основном она отличается производительностью и конструкцией главного привода: первый приводится через одноступенчатый вертикальный цилиндрический редуктор 10, а второй через мотор-редуктор. Применяются они для комбикормовых линий разной производительности, и в частности, ПЭК-63х5 на комбикормовых заводах небольшой производительности.

Предназначены они для экструзионной переработки фуражного зерна (кукурузы, гороха, ячменя, пшеницы и их смесей), а также многокомпонентных комбикормовых смесей с целью получения полноценных кормов и кормовых добавок, с сохранением питательных свойств белка и витаминов, для кормления сельскохозяйственных животных, птицы и домашних животных.

При переработке сырья под воздействием высокой температуры, давления и сдвиговых усилий сложные структуры белков, углеводов, клетчатки распадаются на более простые, что делает их более доступными для воздействия ферментов желудка животных. Усвояемость экструдированного продукта животными, как показали результаты наблюдений, увеличивается на 25-30%.

Пресс-экструдер комплектуется устройствами:

для измельчения экструдата;

для получения комбикормов в виде гранул заданных размеров и форм (диаметр, длина) за счет сменных формующих головок;

для измерения температуры экструдата.

Прессы-экструдеры

типа ЭЗ Прессы-экструдеры

типа ЭЗ (рис. 15.45) выпускаются украинским

заводом «Черкассыэлеватормаш» трех

типоразмеров по производительности

(табл. 15.10) от 150 до 500 кг/ч и предназначены

для применения в пищевой и комбикормовой

промышленности для обработки зерна

пшеницы, ржи, ячменя, кукурузы, гороха,

бобов и сои, т. е. достаточно универсальны.

В экструдере за счет высокой температуры

110-160 °С, давления 50 атм и сдвиговых

усилий происходят структурно-механические

и химические изменения. Сложные

структуры белков и углеводов распадаются

на более простые, клетчатка

- на вторичный

сахар, крахмал

- на простые

сахара, вредная микрофлора обеззараживается,

а в бобовых происходит нейтрализация

ингибиторов. Также за счет резкого

падения давления при выходе разогретой

зерновой массы происходит «взрыв»

(увеличение в объеме) продукта, что

делает его более доступным для

воздействия ферментов желудка животных,

повышение усвояемости до 90%. Предусмотрены

плавная регулировка подачи измельченного

зерна с помощью вибропитателя

4, цифровая

индикация температуры в зоне гомогенизации

и контроля нагрузки двигателя, механизм

отсекателя экструдата на мерные

батончики, улавливатель металломагнитных

примесей и поддержка температуры

процесса и контрзащиты взрыва осевым

перемещением фильеры. Материалы и

обработка обеспечивают повышенную

износостойкость шнеков и гильз.

Экстру-дер типа ЭЗ используется также

для получения вспученных кукурузных

батончиков ингредиентов для кондитерских

изделий, текстурирования соевого

белка, применяемого в качестве добавок,

полуобезжиренной соевой му ки, обработки

крупяных культур для приготовления

быстрорастворимых исходных продуктов.

В настоящее время экструдеры этой

серии существенно усовершенствованы

и поставляются в виде типоразмерного

ряда: Е-150; Е-250; Е-500 и Е-1000,

производительностью соответственно

от 150 до 1000 кг/ч. Различные исполнения

обеспечивают экструдирование зерновых,

гороха, сои и др.

Рис.

15.45.

Пресс-экструдер типа ЭЗ:

1

—

станина; 2 - главный приводной

электродвигатель; 3 -корпус экструдера;

4 - вибропитатель; 5 - приемный бункер;

6 - шкаф КИП и панель управления; 7 -

шпиндель; 8 - загрузочное устройство с

магнитной защитой

Показатели |

пэк- 125x8 |

пэк- 125хй |

ПЭК- 63x5 |

ЭЗ-150 |

Э 3-219М |

ЭМ10М |

Произвол trre.Ti. ноль, кг/ч |

550-650 |

500-700 |

80 |

150 |

250 |

500 |

Диапазон рабочих температур, "С |

120-150 |

120-150 |

120-150 |

110-160 |

110-160 |

110-160 |

Установленная мощность главного электродвигателя. кВт |

55 |

55 |

11,5 |

19 |

37 |

55 |

Габариты, мм: длина |

3300 |

2700 |

1840 |

1700 |

2000 |

200Э |

ширина |

730 |

620 |

700 |

705 |

1550 |

1550 |

высота |

1800 |

1800 |

1540 |

1700 |

1650 |

1650 |

M u.ii. Ki - ■ |

1400 |

380 |

700 |

1000 |

1120 |

|

Прессы-экструдеры зарубежных фирм

Как уже отмечалось, с широким развитием экструзионных технологий и внедряемых в производство пищевых и кормовых продуктов многие зарубежные машиностроительные фирмы уделили большое внимание созданию и производству машин и оборудования для реализации этих процессов.

Рассмотрим отдельные конструкции этих устройств, появившихся в том числе и на российском рынке. Прессы-экструдеры «Инста-Про», США

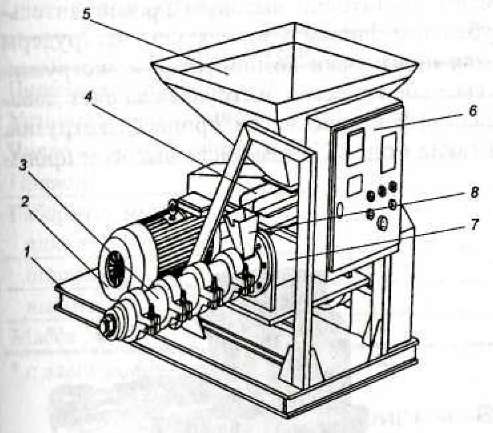

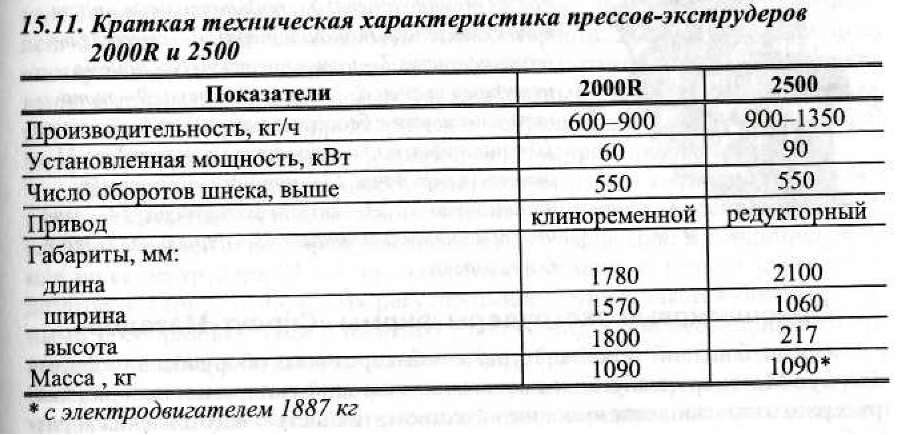

Наиболее близки по производительности и конструктивному исполнению отечественным экструдерам модели двух типоразмеров (рис. 15.46) производительностью 600-900 кг/ч (2000К) и производительностью 900-1350 кг/ч (2500). Экструдеры этого типа относятся к «сухим» экструдерам и имеют простой и экономичный технологический процесс. При сравнительно небольших габаритах они имеют достаточно высокую производительность (табл. 15.11). Многие зарубежные фирмы комплектуют экструдеры смесителями (кондиционерами) для подготовки компонентов к экструзии. Это позволяет обеспечить более высокое качество экструдата за счет добавок, в том числе жидких, и более эффективно вести процесс экструзии. Фирма «Инста-Про» выпускает и такие модели, в том числе высокой производительности (более 6 т/ч)

.

Рис. 15.46. Прессы-экструдеры фирмы «Инста-Про», США: а - одношнековый 2000К; б - одношнековый 2500; 1 - станина (основание); 2 -главный приводной электродвигатель; 3 - клиноременная передача; 4 - боковой обьемометрический питатель; 5 - приемный бункер; 6 ~ вибропитатель; 7 -шпиндель; 8 - корпус шнека (червяка); 9 — выпускной патрубок экструдата; 10 - опоры шпинделя; 11 - откидные дверки; 12 - корпус экструдера; 13 - приемный бункер с верхним объемометрическим питателем; 14 - панель управления; 15 - патрубок подачи продукта; 16 - термопары (контроль температуры); 17 — формующая головка; 18 — привод формующей головки Однако такие экструдеры габаритны, металлоемки, имеют достаточно высокую цену и могут обеспечить эффективность при высокой производительности и развитой технологии предприятия. Например, экструдер с кондиционером производительностью 5,5—6,3 т/ч имеет установленную мощность около 300 кВт, массу 8040 кг и габариты 5720x1220x3120 мм. Процесс экструдирования в машинно-аппаратурном оформлении заканчивается сушилками и охладителями, как правило, горизонтального типа. Комбикормовые линии чаще всего заканчиваются горизонтальными охладителями, отечественные и зарубежные конструкции которых рассмотрены в конце раздела. Рассмотренные выше модели 2000 и 2500 более полно соответствуют современному уровню отечественных предприятий. Они имеют приемлемые габариты и массу, а по конструкции во многом аналогичны отечественным конструкциям, что упрощает их эксплуатацию.

Прессы-экструдеры фирмы «Венгер», США

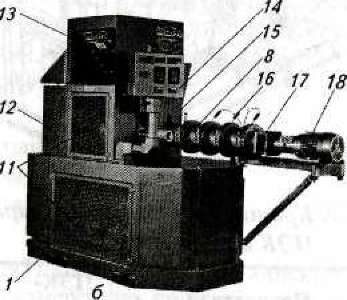

Американская фирма «Венгер» выпускает типоразмерный ряд одношне-ковых экструдеров с кондиционером производительностью от 200—600 кг/ч до 11,0-22,0 т/ч. Наиболее известна модель X, которая выпускается шести типоразмеров от Х-85 до Х-285 (табл. 15.12). В производственной программе фирмы имеются и двойные экструдеры и комплект оборудования для сушки и охлаждения готового продукта. В модели экструдера, как и во многих отечественных конструкциях, указан диаметр червяка (шнека экструдера). При подготовке исходного продукта предусматривается введение жидких компонентов в кондиционер, в том числе, до 20% жира и до 16% мелассы. Пар подается через устройство 3 непосредственно в секции экструдера. Экструдеры охватывают широкий типоразмерный ряд по производительности, в том числе и высокопроизводительные модели до 22 т/ч. Принципиальное устройство экструдеров понятно из рисунка, многие конструктивные узлы аналогичны отечественным моделям.

Рис. 15.47. Одношнековый пресс-экструдер фирмы «Венгер» модели Х-235:

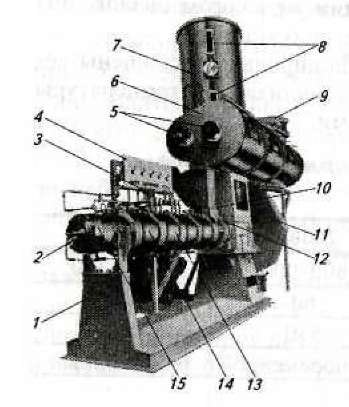

Одношнековые экструдеры фирмы «Спроут-Матадор»

Среди большой номенклатуры

комбикормового оборудования фирма

«Спроут-Матадор» выпускает достаточно

широкий типоразмерный ряд экструдеров,

отличающихся высоким качеством,

точностью изготовления и разнообразием

конструктивных решений в пределах

одной модели. На рис. 15.48 представлен

общий вид одношнекового редуктора,

характеризующий общую концепцию и

технические решения этого типа машин.

5

Рис. 15.48. Одношнековый экструдер фирмы «Спроут-Матадор»: 1 - основание (станина); 2 - система дозирования жидкости в кондиционер или шнек экструдера; 3 - главный привод шнека экструдера; 4 - панель управления; 5 - поворотные рычаги панели управления; 6 - система подачи пара в смеситель (кондиционер) или шнек экструдера; 7 - приемно-распределительное устройство; 8 - монтажная электролебедка; 9 - монорельс лебедки; 10 - опорная балка монорельса; 11 - привод ножевой головки; 12 — ножевая головка; 13 — секция шнека с штуцерами для подключения трубопроводов жидки компонентов, пара и контрольно-измерительных приборов; 14 — шнековый питатель для принудительной подачи кормов в экструдер; 15 - кондиционер (смеситель); 16 — фланец рабочего шнека

В целом она характеризуется контролируемой подачей сухих компонентов из бункеров линии с вертикальными или горизонтальными смесителями или из стандартных бункеров.

Независимо от типа бункера дозирование сухих компонентов производится с помощью дозирующих шнеков приемно-распределительного устройства 7, работа которых регулируется с помощью частотных преобразователей. Предусмотрена возможность компьютерного контроля по принципу «потери массы». Концепция предусматривает оптимальное кондиционирование в аппаратах 75 с паровыми 6 и жидкостными форсунками для предварительного подогрева и предварительного увлажнения смеси сырья перед экструдированием и широким диапазоном регулирования параметров.

Предусмотрена возможность дозирования пара в кондиционер и/или в шнек экструдера с помощью многоточечного парового коллектора. Дозирование жидкостей также предусмотрено в двух вариантах: в кондиционер 16 или шнек экструдера 13 - и производится с помощью точных насосов 8 и дозаторов 7 (рис. 15.49, б). Их регулирование осуществляется также частотными преобразователями с панели 4 (рис. 15.48), а при необходимости выводится на общий пульт управления. При обработке отдельных продуктов необходима принудительная подача между кондиционером и шнеком экструдера. Она осуществляется высокопроизводительным шнековым питателем, смонтированным в корпусе 14, обеспечивает текучую концентрацию продукта при поступлении его в шнековые барабаны и в результате исклю- чает торможение и стопорение продукта.

Это устройство используется в экструдерах модели ЕХ900. Главный привод 3 экструдеров выполняется в двух вариантах: клиноременная передача или редукторный привод. В обоих случаях возможна регулировка числа оборотов рабочего шнека.

Рис.

15.49. Отдельные

узлы одношнекового экструдера фирмы

«Спроут-Матадор»:

а

- ножевая головка; б - установка

дозирования жидкостей; 1 - фланец

рабочего шнека; 2 - матрица; 3 - опорная

балка монорельса; 4 - корпус ножевой

головки; 5 - ротор с ножами; 6 - механизм

регулирования; 7 - дозатор; 8 -насос с

приводом; 9 - трубопроводы (шланги); 10 -

емкость с жидкими реагентами; 11-штуцеры

ввода

Шнек экструдера 13 с 6—10 барабанами (отделениями) шнека. Все барабаны имеют многоточечные входы для ввода жидкости и пара, устройства для считывания показателей температуры и пара, что дает максимальную гибкость и возможность контроля. Перегородки барабанов и секции шнека могут быть изготовлены из различного профиля, что позволяет удовлетворить разнообразные специфические требования.

Матрицы (рис. 15.49, а) шнеки и ножи 5 легко заменяются, что обеспечивает максимальное удобство в обслуживании.

Регулируемое расстояние между ножами и матрицей дает возможность бесступенчатой плавной регулировки во время работы, что уменьшает износ и увеличивает однородность продукта.

Панель управления 9 (рис. 15.48), укомплектованная измерительными приборами, шарнирно закреплена на корпусе экструдера и контролирует все параметры экструдера.

Панель соединена с центральной системой управления, которая предусматривает различные уровни автоматизации

.

К конструктивным особенностям следует отнести возможность быстрой перекомпоновки шнеков и смены всех секций (барабанов), гибкость компоновки в части расположения кондиционера (в передней или задней части редуктора).

Как уже отмечалось, привод имеет либо винтовую зубчатую передачу, либо клиноременную.

Оригинальная шарнирно закрепленная ножевая головка и рама матрицы (рис. 15.49, а) позволяют производить быструю замену ножей, а также осуществлять быструю замену матрицы.

Принудительная подача допускает длительный цикл обработки и обеспечивает согласованность параметров и разбухание готового корма. Дозирование жидкости точными насосами (1-3 шт.) и использование резервуаров без давления дает возможность четкого контроля дозировки.

Подача, основанная на принципе потери массы, обеспечивает точный расход компонентов, что является положительным фактором стабильности процесса и консистенции продукта.

На комбикормовых предприятиях России рассмотренные экструдеры нашли пока ограниченное применение, несмотря на целый ряд технических и эксплуатационных достоинств. Среди них известны экструдеры ЕХ617 производительностью 1,5-6,5 т/ч, ЕХ620 - 5-10 т/ч; ЕХ917 - 4,5-7,9 т/ч и ЕХ920-5-10 т/ч.

Охладители экструдата горизонтального типа

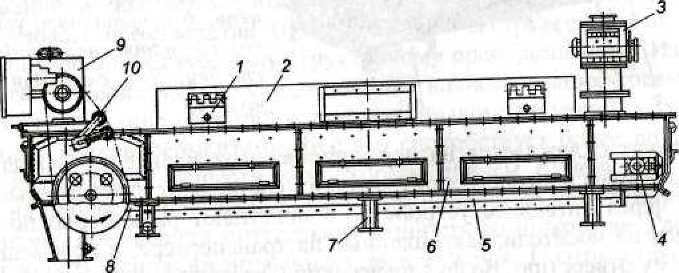

Среди отечественных конструкций представителем этого типа машин является охладитель Б6-ДОБ, представленный на рисунке 15.50. Охладительная камера представляет собой сборную конструкцию, состоящую из приводной станции 8, натяжной станции 4 и трех боковин 6.

В нижней части камеры находится поддон 5, в верхней - кожух 2 со смотровыми окнами. Камера установлена на трех опорах 7. Над натяжной станцией помещено питающее устройство 3. В верхней части приводной станции установлен привод 9, который посредством цепной передачи 10 приводит во вращение ведущий вал транспортера. На контуре цепной передачи предусмотрено блокирующее устройство, отключающее транспортер при перегрузках. Между ведущим и ведомым валами на звездочках установлена лента транспортера, состоящая из двух контуров тяговых пластинчатых цепей, между которыми размещены носители, изготовленные из оцинкованных перфорированных полотен. Часть носителей, равномерно распределенных по контуру, снабжена резиновыми скребками.

Привод транспортера состоит из электродвигателя, на валу которого установлены диски вариатора. От него вариаторным клиновым ремнем вращение передается через шкив быстроходному валу редуктора. На тихоходном валу редуктора закреплена звездочка, от которой посредством цепной передачи приводится транспортер. При вращении маховика плита с электродвигателем перемещается, при этом диски раздвигаются или сближаются, изменяется передаточное отношение клиноременной передачи и соответственно скорость движения транспортера. Предусмотрена также блокировка привода от перегрузки транспортера.

Охладитель работает следующим образом. Карбамидный концентрат через питающее устройство подается на пластины транспортера. Лоток питающего устройства равномерно распределяет продукт по всей ширине охладителя. Через окна, расположенные в боковых секциях, воздух засасывается из окружающего пространства, проходит через решетчатые пластины транспортера и слой карбамидного концентрата и отсасывается вентилятором, соединенным воздухопроводом с верхним кожухом охладительной камеры. Продукт, перемещаясь от питающего устройства к бункеру выгрузки, охлаждается воздушным потоком, создаваемым вентилятором.

Мелкие частицы продукта, просыпающиеся через решетчатые полотна транспортера, попадают на поддон и удаляются с него скребками носителей.

Рис.

15.50.

Горизонтальный охладитель Б6-ДОБ:

1

-

смотровые окна; 2

-

кожух; 3 - питающее устройство; 4 - натяжная

станция; 5

-

поддон; 6 - боковина; 7 - опоры; 8 - приводная

станция; 9

-

привод; 10 — цепная передача

Техническая характеристика охладителя Б6-ДОБ Производительность, т/ч 2,0-2,5

Температура продукта, поступающего в охладитель (не более), °С 125

Температура продукта после охлаждения, "С; не более чем на 18°

выше температуры окруж. среды Скорость движения ленты транспортера, см/с 2-3 Время охлаждения, мин 2,5-3,5